冷轧工作辊堆焊修复气保护药芯焊丝的研制

2020-12-28许立宝张健李仕臣黄锐姜雪

许立宝, 张健, 李仕臣, 黄锐, 姜雪

(1.天津市金桥焊材集团股份有限公司,天津 300300;2.天津市高端装备制造焊接材料及技术企业重点试验室,天津 300300)

0 前言

作为冷轧机的关键部件,冷轧工作辊大部分由9Cr2Mo,9Cr3Mo及Cr5材料整体制造;使用过程轧制压力大、速度快、温升较高,受到交变载荷和热循环作用,易产生较严重的疲劳裂纹,导致表面剥落、磨损、划伤、粘辊。冷轧工作辊苛刻的服役工况要求其工作表面强韧性高、硬度均匀性好、耐磨损性能强[1-3]。目前国内没有成熟的堆焊修复材料产品应用,研制一种高硬度、高韧性的堆焊材料,不但能够解决钢厂冷轧工作辊堆焊修复的难题;同时也可为其它中高碳钢零部件的修复提供良好的理论与应用基础[4-5]。

文中通过大量配方试验,不断优化堆焊金属合金体系,开发了一种高硬高韧的气保护堆焊药芯焊丝,在修复冷轧工作辊方面具有独特的优势。

1 堆焊药芯焊丝的设计

1.1 渣系的选择与确定

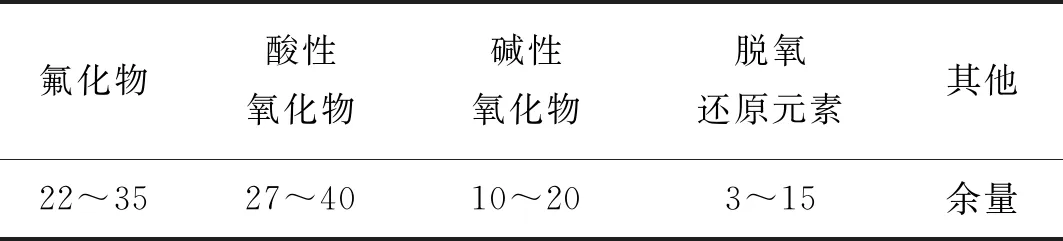

冷轧工作辊材质为调质+表面淬火的中高碳钢,其堆焊金属的脆性倾向极大,要求焊材堆焊过程中脱氧充分,熔敷金属杂质含量低,因此研制的药芯焊丝应为净化作用强的碱性熔渣,但大幅度提高碱度并不能明显的改善韧性,反而导致焊丝工艺性能恶化,综合考虑选用CaF2-TiO2-MgO-Al型弱碱性渣系,其基础配方见表1。

表1 试验焊丝渣系主要组分含量比例范围(质量分数,%)

氟化物(BaF2,Na2SiF6,NaF)能提高堆焊金属的碱度;利用Si,Mn,Al,Mg等还原剂脱氧,降低熔敷金属氧的残余量;在酸性氧化物(TiO2,SiO2)中加入高碱度高熔点氧化物(MgO,CaO)调整熔滴过渡形态、焊接飞溅及焊道成形;开发出工艺性能优良,能实现多位置堆焊的弱碱性药芯焊丝。堆焊完成后,收集熔渣测定其含量,换算为相应氧化物,按照IIW推荐的公式(1),计算得到该焊丝熔渣碱度为1.4~1.9。

(1)

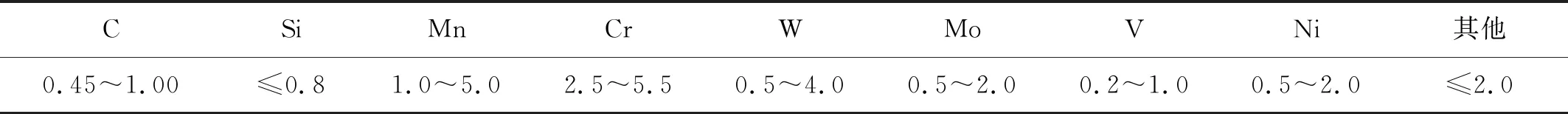

1.2 合金系元素的选定和含量

冷轧辊堆焊层金属应满足以下性能要求:①表面具有高而均匀的硬度;②高冲击韧性和抗剥落性能;③高耐磨性和粗糙度保持能力。根据国内外的研究成果[6-8],结合自身的实践探索,选用C-Cr-W-Mo-V-Ni多元合金元素强化,提升堆焊金属硬度、韧性和抗裂性。表2显示了试验研究的堆焊金属成分范围。

表2 试验焊丝熔敷金属化学成分范围(质量分数,%)

碳能提高堆焊金属的硬度,但同时也会极大降低其韧性,须严格控制碳含量;在抗裂性、耐磨性及热疲劳性能较优良的Cr-Mo-Ni系基础上,参考高速钢冷轧辊合金体系,添加W,V产生二次硬化作用,进一步在确保韧性的条件下提高堆焊金属的硬度和高温耐磨性[9-10]。

2 堆焊试验条件与方法

研制的焊丝选用0.6 mm×14 mm的低碳钢带125~250 μm药粉通过钢带成形法制备为直径1.6 mm的有缝药芯焊丝,填充系数为25%。

2.1 堆焊试验条件

堆焊制备硬度、化学成分、组织及耐磨性的测试件,堆焊工艺参数见表3。焊前不预热,焊后缓冷。在无焊道搭接的平整堆焊熔敷金属试板上测定硬度,并依次取金相组织观察块、摩擦磨损试验块、冲击试验件;采用HBRV-187.5型布洛维硬度计测定堆焊层硬度,采用奥林巴斯GX51倒置式金相系统观察金相组织,采用MMW-1A摩擦磨损试验机测试耐磨性(加载载荷150 N,磨损1 h,选用60 HRC的9Cr3Mo钢球对磨),采用JB-300B型摆锤式试验机进行常温冲击吸收能量测定。

表3 堆焊工艺参数

2.2 配方试验方法

设计药芯焊丝配方秉持以下原则:①保证硬度≥55 HRC,调整堆敷金属中C及Cr,V等强碳化物形成元素;②满足硬度要求的前提下,通过调整Ni,RE和Ti的添加量,优化Mo,W与C的含量及比例,提升冲击吸收能量和耐磨性;③保证强韧性的同时,兼顾合金匹配的经济型指标。

该试验药芯焊丝的研制通过配方试验完成,首先调整并优化焊丝渣系配方,制定焊接规范;然后通过合金系组合调整焊丝的技术指标,选取合理的合金组分配比;最后观察组织,根据硬度和组织变化制定热处理规范。

3 试验结果及讨论

试验通过调整氟化物和氧化物比例,改善工艺性能;添加适量多元合金元素和稀土、Ti等细化晶粒元素,提高堆焊金属的强韧性和耐磨性;制定适用于该焊丝堆焊的工艺参数。最终研制了使用性能良好的高硬度高韧性气保护药芯焊丝。

3.1 研制焊丝的试验结果

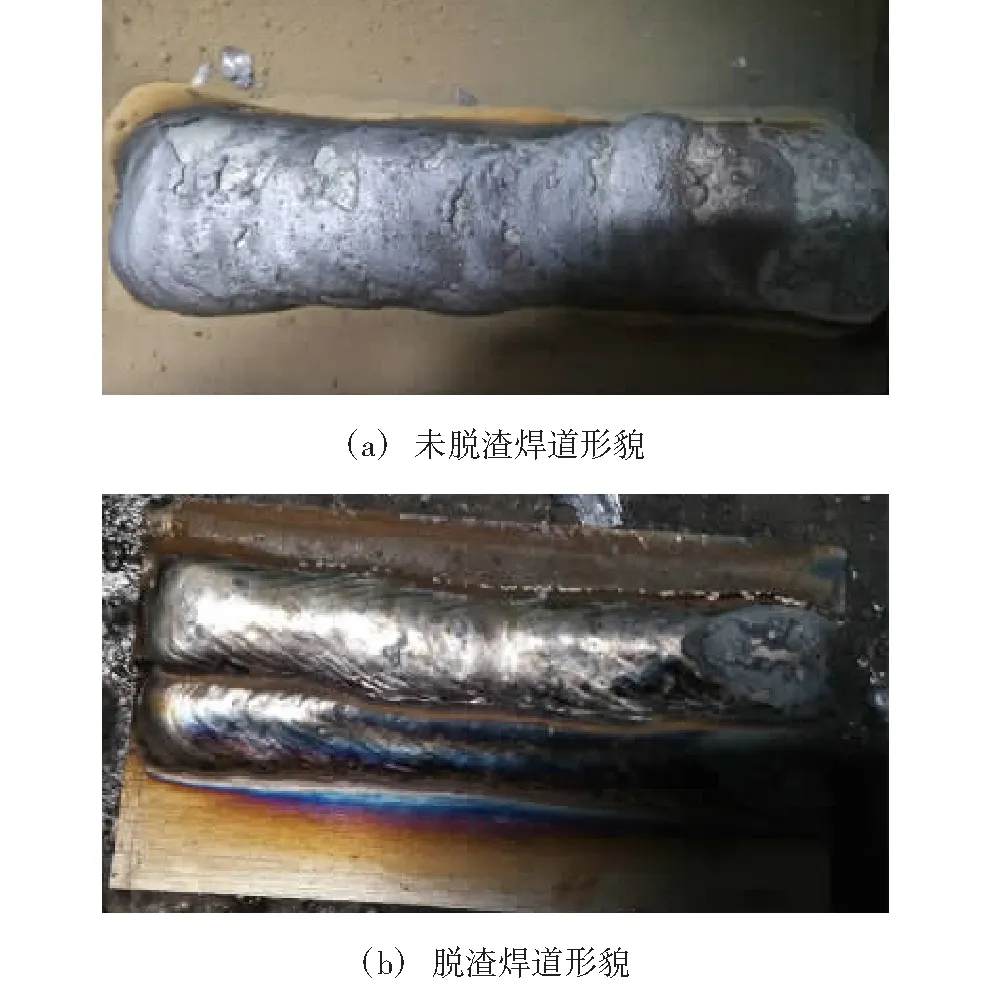

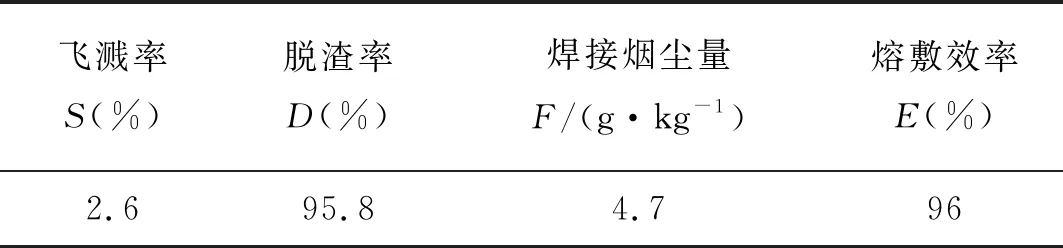

该试验研制的气保护药芯焊丝能实现平、横、立多种位置堆焊,焊接过程电弧稳定、飞溅小、成形良好、易脱渣,堆焊焊道如图1所示,工艺指标测试结果见表4,能满足冷轧辊现场局部或整体堆焊修复的工艺性要求。表中的测试结果均在26 V/250 A、平焊条件下测定;测试方法参照GB/T 25776—2010《焊接材料焊接工艺性能评定方法》。

图1 研制的焊丝堆焊焊道情况

表4 试验焊丝工艺指标测试结果

该试验研制的气保护药芯焊丝堆焊金属硬度高且均匀性好,焊后无裂纹、冲击韧性良好,耐金属间摩擦磨损性能优良。下面给出两种典型合金系的堆焊熔覆层成分及硬度分别见表5、表6,组织及耐磨性分别如图2、图3所示。

表5 典型试验焊丝熔敷金属化学成分(质量分数,%)

表6 典型试验焊丝熔敷金属硬度、冲击韧性及耐磨性

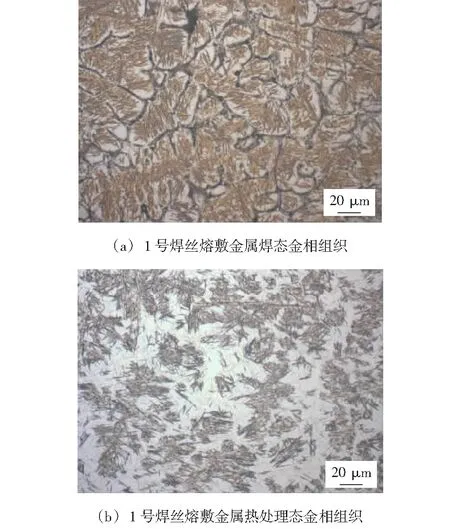

图2 1号焊丝熔敷金属金相组织

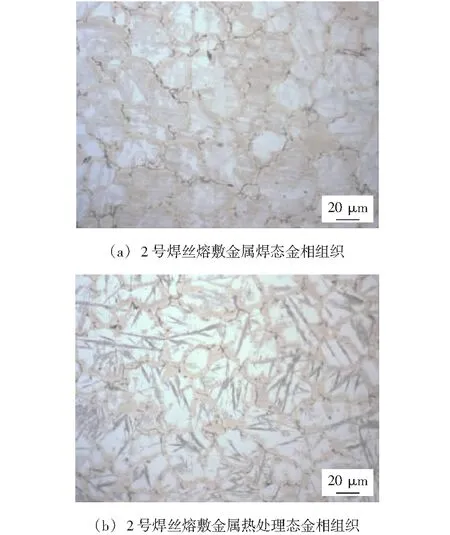

研制的1号和2号焊丝堆敷金属经580 ℃×6 h回火后,硬度均有明显增加,特别是2号焊丝的硬度层提高了7 HRC;常温冲击吸收能量均有所下降;摩擦磨损性能均提升,其中2号焊丝堆焊金属热处理后的相对耐磨性是9Cr3Mo(60 HRC)对磨钢球的1.14倍。两种焊丝的堆敷金属组织均为马氏体基体+残余奥氏体+碳化物。1号焊丝Mn含量为3.56%,其组织中的残余奥氏体的占比较高,回火后在部分区域内连成片分布,但回火析出的鱼骨状二次穿晶碳化物增多,且体积长大的比较明显;2号焊丝堆焊金属的共晶碳化物为块状,回火析出的二次碳化物更细小弥散,但残余奥氏体分解在晶界处形成了脆硬的高碳针状马氏体组织。

图3 2号焊丝熔敷金属金相组织

3.2 试验结果讨论

3.2.1C对硬度的影响

在该试验研究的合金体系中,当堆敷金属中其他元素含量同2号焊丝,C含量从0.45%增加至0.80%时,堆焊层硬度先增后降,C含量为0.69%时硬度达到最高,如图4所示(热处理态为580 ℃×6 h回火处理)。分析认为,随着C含量增加,Ms点降低,残余奥氏体含量增多;但同时形成碳化物的数量增多,其质点间距减小,对马氏体基体的硬化作用加强;C含量在0.45%~0.69%区间内,碳化物强化作用大于残余奥氏体增加的软化作用,但其含量超过0.69%时,马氏体数量不断减少,残余奥氏体占比不断增多,碳化物的强化效果难以弥补基体软化造成的影响,导致堆焊层宏观硬度降低。

图4 熔敷金属C含量对硬度的影响

3.2.2Cr/V, Mo/W对耐磨性的提高

在该试验研究的合金体系中,Cr能提高堆焊金属的淬透性;W, Mo的对组织转变和性能的影响大致相同,差别在于Mo引起组织转变的温度较低,热稳定性不如W,且W原子半径大、弹性模量高,与位错产生交互作用更强,形成固溶强化的作用更强;V是主要的二次硬化元素,不仅有利于MC型碳化物的形成,而且能促使层片状M2C型碳化物的形成,抑制骨骼状M6C型碳化物。

该试验合金系中Cr, Mo, W, V四种碳化物共存,仅提高某单一元素的含量未必能增加堆焊金属的耐磨性。试验发现,熔敷金属Cr, Mo, W, V四种元素总量低于6%时,堆焊层耐摩擦磨损性能提高不明显,与60 HRC的9Cr3Mo钢球对磨时,失重量是对磨钢球的2倍;但总量超过10%时,堆敷金属的冲击吸收能量和抗裂性会出现大幅度降低,因此,熔敷金属(Cr+Mo+W+V)总量在6%~10%时,堆焊组织耐磨性较优。此外,熔敷金属中(Cr+V)/(Mo+W)=1~1.4时,碳化物(包括共晶碳化物和二次碳化物)在马氏体基体中的含量最多,耐磨骨架排列较致密,方向性也较好,堆焊层抗磨损性能较优。

3.2.3Ni, RE+Ti对抗裂性和韧性的改善

在该试验研究的合金体系中,Ni是除Mn外唯一添加的非碳化物元素,可降低相变温度,提高堆焊金属的韧性。该焊丝熔敷金属中Ni含量为1.0%左右时,韧化作用较为明显。

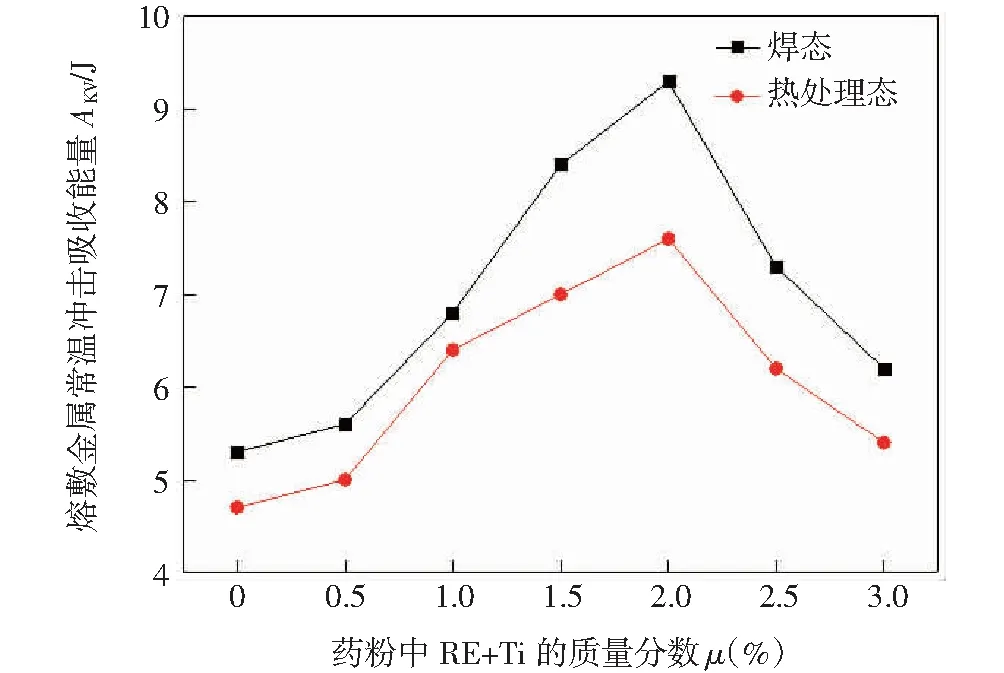

该研究从冶金变质角度出发,采用RE/Ti微合金化方法细化堆焊金属组织,改善抗裂性和韧性。在2号焊丝合金组成中添加稀土元素、Ti元素考察其对韧性的改善,试验结果分别如图5、图6所示。试验结果表明,加入稀土元素后,使得原堆敷金属中弥散分布的细小夹杂物数量增多,这些夹杂物可在结晶冷却过程

图5 焊丝不同(RE+Ti)添加量时熔敷金属金相组织

图6 焊丝(RE+Ti)添加量对冲击性能的影响

中作为一次碳化物的异质形核核心,进而起到净化堆敷金属和球化夹杂物的作用;加入强碳化物形成元素Ti后,与原熔敷金属中的C结合生成TiC,可在结晶过程中作为异质核心促进形核,进而减少晶界上鱼骨状共晶碳化物的数量,使得块状碳化物增多,细化晶粒并增加位错马氏体的数量,改善韧性。但冶金变质剂的添加量超过一定值时,其异质形核能力受限,对堆焊金属的净化作用将减弱,反而会变为杂质存在,使得冲击吸收能量下降。该焊丝(RE+Ti)的添加量在2%时,韧性最优。

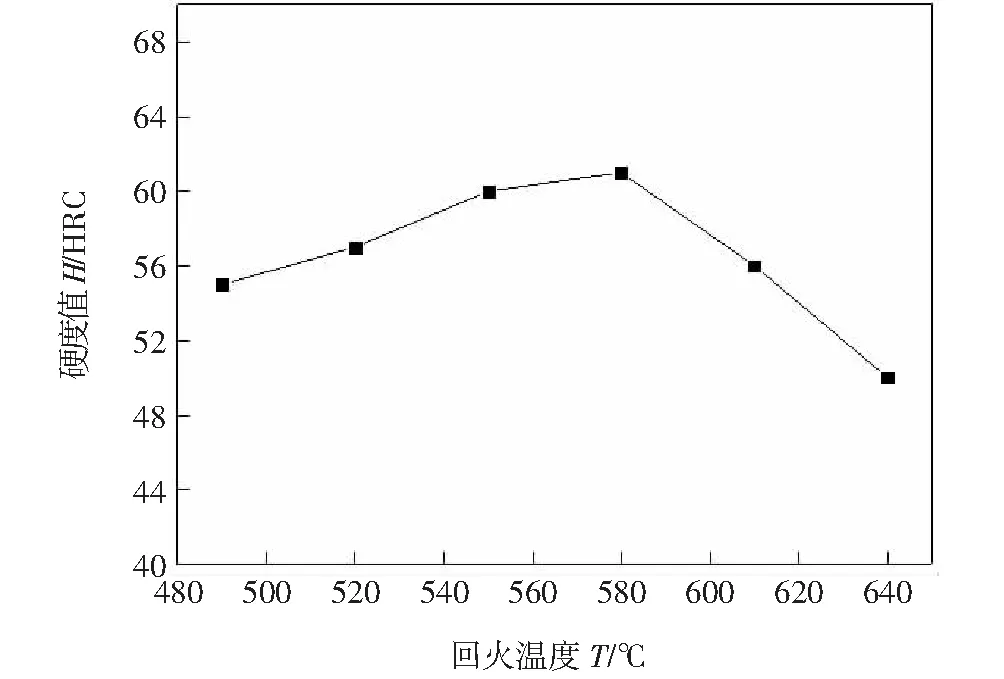

3.2.4回火温度对堆焊金属硬度的影响

轧辊堆焊后必须立即进行及时的回火处理,以消除堆焊层产生的热应力,避免冷裂纹的产生。该研究考察了不同回火温度对硬度的影响,其结果如图7所示。最终制定了该试验焊丝堆焊金属热处理规范为580 ℃×6 h。

图7 回火温度对硬度的影响

试验结果显示:该试验焊丝堆敷金属在490~580 ℃回火处理时,堆焊层硬度随回火温度升高而增大;到580 ℃达到最高;但在580~640 ℃区间内,堆焊层硬度随回火温度升高而降低。分析认为,随着回火温度提高,弥散碳化物析出的数量增多,二次硬化作用增强;但同时二次碳化物析出将导致基体中的碳含量下降,进而引起堆敷金属硬度下降,减弱二次碳化物析出的强化作用。该焊丝在580 ℃以下回火时,析出强化作用大于基体的软化,堆敷金属的宏观硬度有所提高,直到580 ℃时,强化作用与弱化达到平衡,堆敷金属硬度达到最高值;此后随回火温度提高,合金元素的扩散速度加快,析出的碳化物颗粒以及分解产生的复合渗碳体颗粒将进一步长大,呈网状分布,使二次硬化效果逐渐降低,同时基体中C及合金元素的含量进一步降低,基体软化,堆敷金属硬度下降。

4 结论

(1)试验研制的焊丝工艺性能优良,能实现多位置堆焊,满足冷轧辊现场修复工况。

(2)研究了熔敷金属中C对堆焊层硬度的影响。C含量增加,残余奥氏体含量增多的同时碳化物含量也会增加;C含量在0.69%时,堆焊层硬度达到最高。

(3)研究了多元素强化对耐磨性的提高。该焊丝熔敷金属中Cr,Mo,W,V四种元素总量在6%~10%且(Cr+V)/(Mo+W)在1~1.4时,堆焊层抗磨损性能较优。

(4)研究了Ni,RE+Ti对抗裂性和韧性的改善。该焊丝熔敷金属中Ni含量为1.0%左右,焊丝中(RE+Ti)添加量在2%时韧性最优。

(5)研究了回火温度对堆焊金属硬度的影响。该焊丝经580 ℃回火时,析出强化作用与基体的弱化达到平衡,堆敷金属硬度达到最高值。