连续驱动摩擦焊制备钛合金管件

2020-12-28席锦会葛鹏侯鹏

席锦会, 葛鹏, 侯鹏

(西部金属材料股份有限公司,西安 710201)

0 前言

TC4,Ti6246等钛合金具有比强度高、耐腐蚀性好等优点,被广泛应用于航空、航天、船舶等领域。目前,钛合金复杂管件、超薄管件、超大管件及盲孔管、变径管等采用整体制备工艺生产时,由于构件结构复杂,材料热加工性差,因此,存在整体加工难度大、材料利用率低、生产效率低、成本高等缺点。如采用分体制备,再采用摩擦焊接的方式制备钛合金盲孔管可提高生产效率、提高成材率、降低成本。

众所周知,常规的焊接方法,如氩弧焊、电子束焊接、等离子弧焊接等均为熔化焊,即焊接时焊合区处于熔融状态,因此,焊合区的组织粗大、焊合区易氧化、易出现缩孔、夹杂等缺陷[1],而且常规的焊接方法还受焊接件材料、厚度及焊接结构的限制,操作麻烦,效率低[2-3]。因此选择一种合适钛合金的焊接方法是制备钛合金结构件的关键[4-5]。在众多的焊接方法中,摩擦焊是一种固态连接方法,凭借其优质、高效、绿色、节能的工艺特点在高技术领域得到广泛应用[6-9]。

该研究先采用同材质的Ti6246,TA2管材进行连续驱动摩擦焊接试验,摸索焊接工艺参数对焊接接头组织、性能的影响。在此基础上采用摩擦焊接制备TC4钛合金盲孔管,为批量化制备钛合金构件提供技术支撑。

1 试验方法

1.1 原料准备

该研究选用3种不同类型的钛合金进行试验,分别是原始组织为两相区组织的Ti6246两相钛合金管材、原始组织为等轴组织的α型TA2纯钛管及原始组织为魏氏体组织的TC4钛合金棒材和管材。Ti6246钛合金管材是通过挤压制备的,规格为φ72 mm×10 mm;TA2纯钛管材是在相变点以下挤压制备的,规格为φ80 mm×10 mm;TC4钛合金棒材是在β相区锻造得到的,规格为φ120 mm;TC4管材是在β相区挤压+β相区热轧制备的,规格为φ80 mm×10 mm。以上材料均为R态。

1.2 管件摩擦焊接

Ti6246钛合金管材及TA2纯钛管材分别准备4段,分为2组进行连续驱动摩擦焊接试验,在此基础上将TC4棒材和TC4管材焊接在一起。

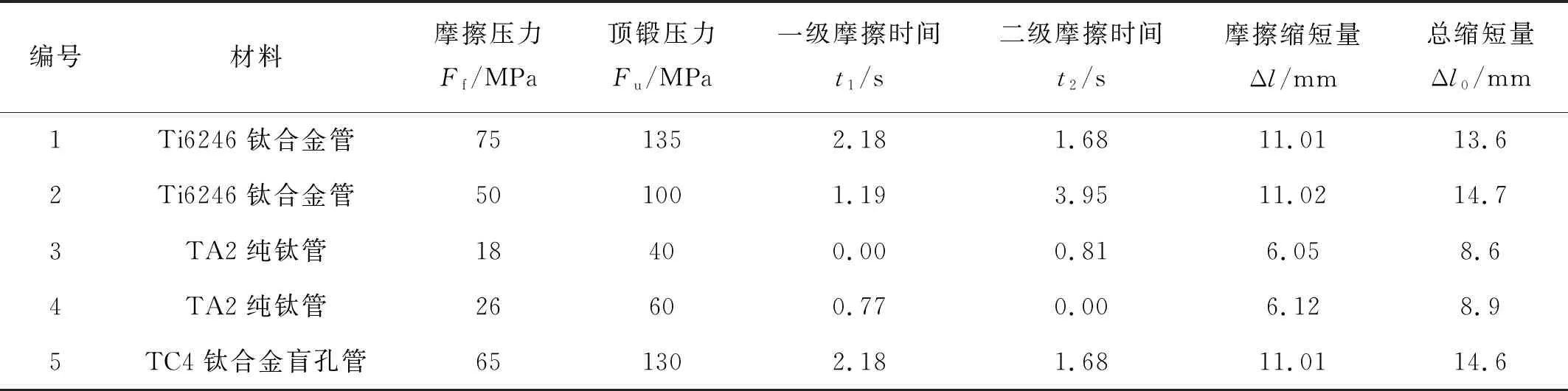

连续驱动摩擦焊接的工艺参数有:摩擦压力、顶锻压力、摩擦时间、缩短量。工艺参数的设计对焊接质量有很大的影响,根据金属材料在不同温度下的变形抗力和摩擦对焊的截面积,进行摩擦焊接工艺参数的设定。Ti6246钛合金、TA2纯钛管材及TC4钛合金棒材和管材的摩擦焊接设定工艺参数见表1。

连续驱动摩擦焊接用设备,主要由主体设备、控制系统、操作台3部分组成。焊接前,将要焊接的两段管材中的一件夹持于连续驱动摩擦焊机的旋转夹具,另一件夹持于移动夹具;在控制系统中输入摩擦焊接的工艺参数,启动摩擦焊接设备开始进行。

1.3 管件摩擦焊接后热处理及性能测试

对焊后Ti6246钛合金管材进行860 ℃×1 h,AC+580 ℃×1 h,AC热处理,对焊接后的TA2纯钛管材进行进行600 ℃×1 h真空热处理,对TC4钛合金盲孔管材进行800 ℃×1 h真空热处理。然后机械加工去除飞边,并在管件的母材及焊接接头处分别取样,进行组织和性能测试。

2 试验结果及分析

2.1 实际焊接工艺参数分析

实际焊接工艺参数见表2。从表2可见,焊接后1号、2号 Ti6246钛合金管材实际缩短量分别为13.6 mm和14.7 mm。3号、4号 TA2纯钛管材实际的缩短量分别为8.6 mm和8.9 mm。5号TC4盲孔管焊接后实际缩短量为14.6 mm。从此可见,实际总缩短量与设定总缩短量之差均≤0.5 mm,由此可见,摩擦焊后工件的尺寸精度很高。另外,对比1号、2号Ti6246钛合金管材及3号、4号TA2纯钛管材的摩擦压力和总的摩擦时间可见,当摩擦压力减少时,摩擦时间延长,说明当摩擦力减少时,要使焊接结合面处的金属达到热塑性状态,必须通过延长摩擦时间来实现。

表2 摩擦焊接实际参数

2.2 Ti6246管焊接接头形貌及焊合区组织和性能

图1为Ti6246钛合金管材焊接接头形貌。金属飞边主要在稳定摩擦阶段挤出形成,焊接挤出的飞边朝焊合区两侧卷曲。从照片中可见,Ti6246钛合金管材焊合区飞边完整、饱满、圆滑,1号与2号的飞边形貌差异不大。由于Ti6246钛合金管材的变形抗力大,因此焊接时设定的摩擦压力和顶锻压力大,摩擦时间长,形成的飞边饱满、圆滑。

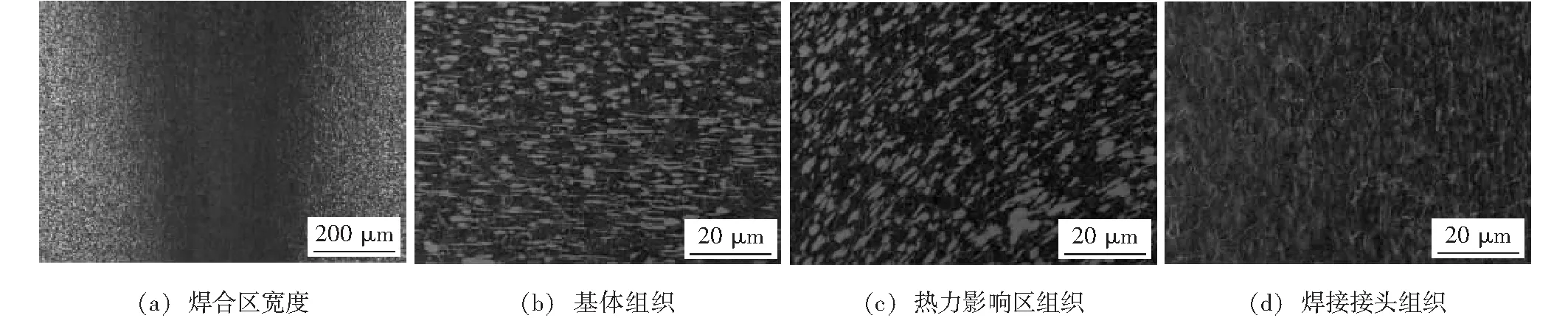

1号和2号管材焊接接头微观组织分别如图2、图3所示。从图2可见1号管材焊接接头的焊合区宽度约为700~800 μm,热力影响区的组织与基体组织类型相似,不同之处在于:热力影响区由于在摩擦中受到周向摩擦力的作用而使晶粒取向发生变化,但焊合区的组织中可见较粗大的β晶粒。图3中2号管材焊接接头的焊合区宽度约为600~700 μm,焊合区的组织中隐约可见β晶界。从焊合区组织可见,Ti6246钛合金摩擦焊接时,由于摩擦压力、顶锻压力偏大、摩擦时间偏长,导致焊结接头处温度偏度,且高于相变点,尤其是1号管材的焊结接头处温度更高,焊合区宽度比2号更宽,焊合区β晶界更明显。

图1 Ti6246钛合金管材摩擦焊接接头形貌

图2 1号管材焊接接头微观组织

图3 2号管材焊接接头微观组织

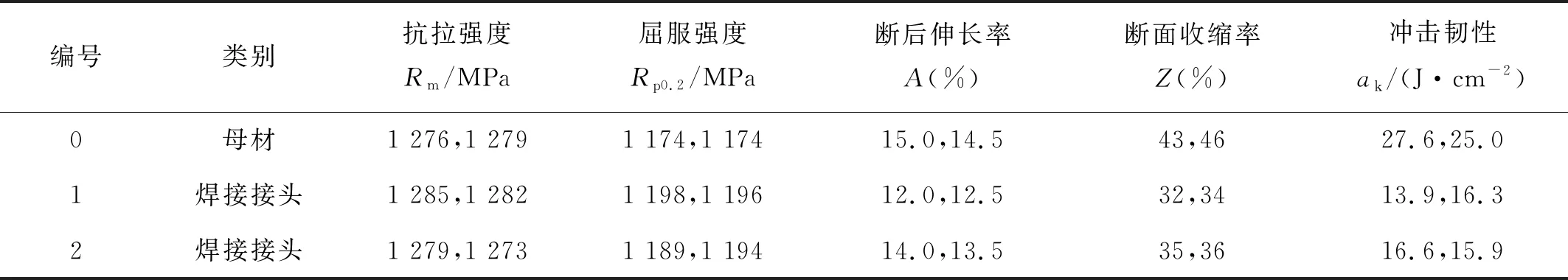

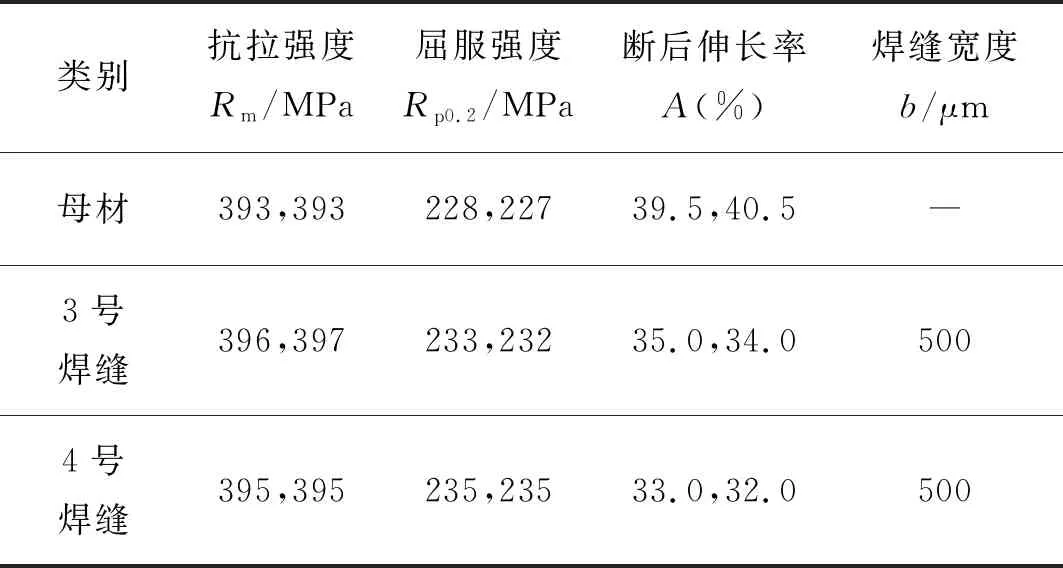

表3是Ti6246钛合金管材焊接接头性能。可看出,焊接接头的强度与母材相当甚至略高于母材,但是塑性和冲击韧性低于母材。比较1号与2号焊接接头的性能,1号与2号焊接接头的强度相当,但1号焊接接头的塑性和冲击韧性比2号要略差,这正好可由基体、1号与2号焊合区组织进行解释。

表3 Ti6246钛合金管材焊接接头性能

2.3 TA2管焊接接头形貌及焊合区组织和性能

TA2纯钛管材焊接后接头宏观形貌如图4所示。纯钛的变形抗力比Ti6246钛合金小,因此焊接时设定的摩擦压力和顶锻压力小,摩擦时间短,焊接后形成的飞边也比较薄,且飞边表面粗糙,挤出的金属不足以在焊合区一周均匀分布。图4a和图4b中由于摩擦焊接参数不同,摩擦焊接头宏观形貌也略有所不同。3号与4号管材焊接的摩擦压力压力稍大,因此,顶锻后挤出的飞边稍厚一些。

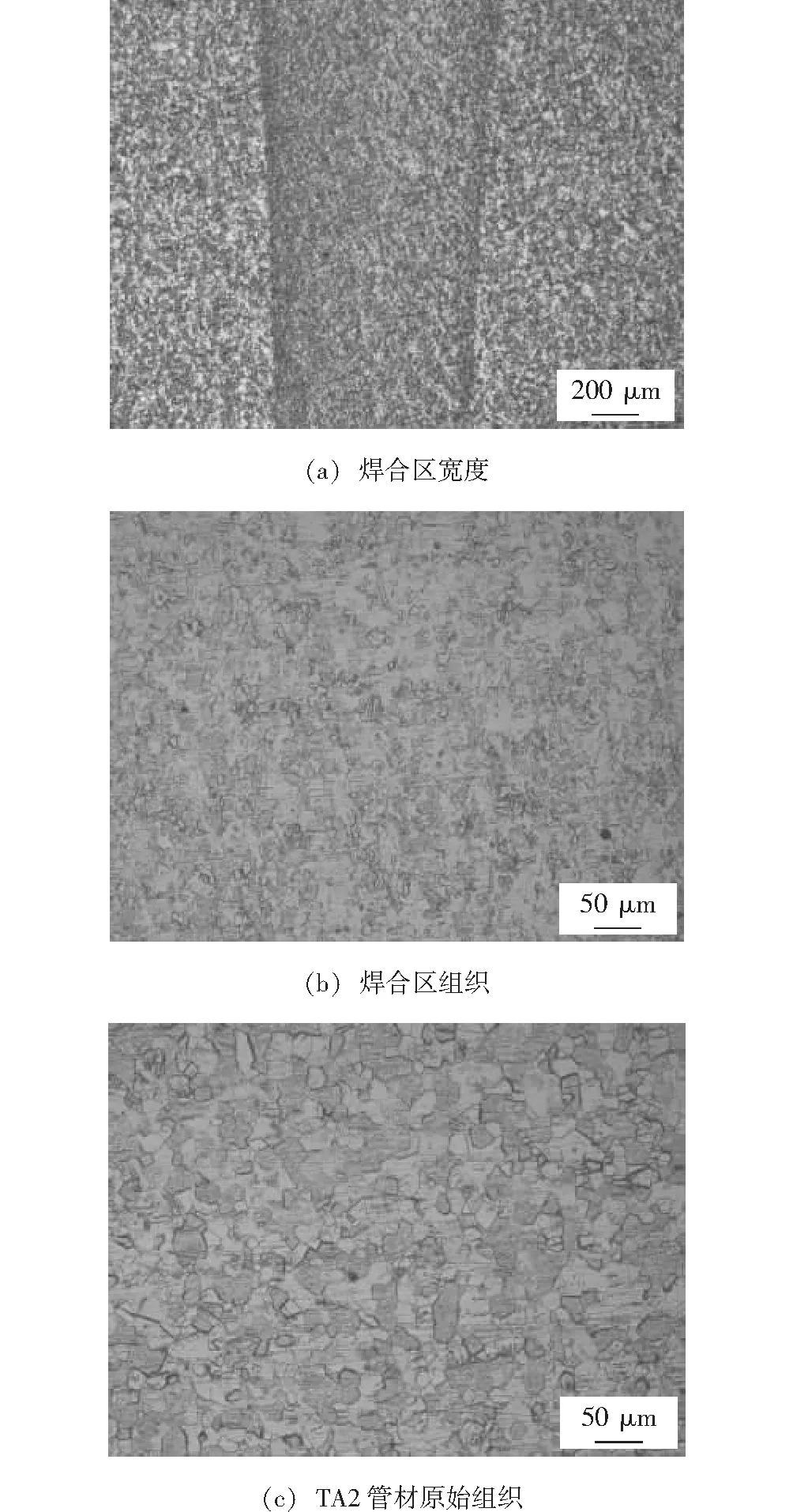

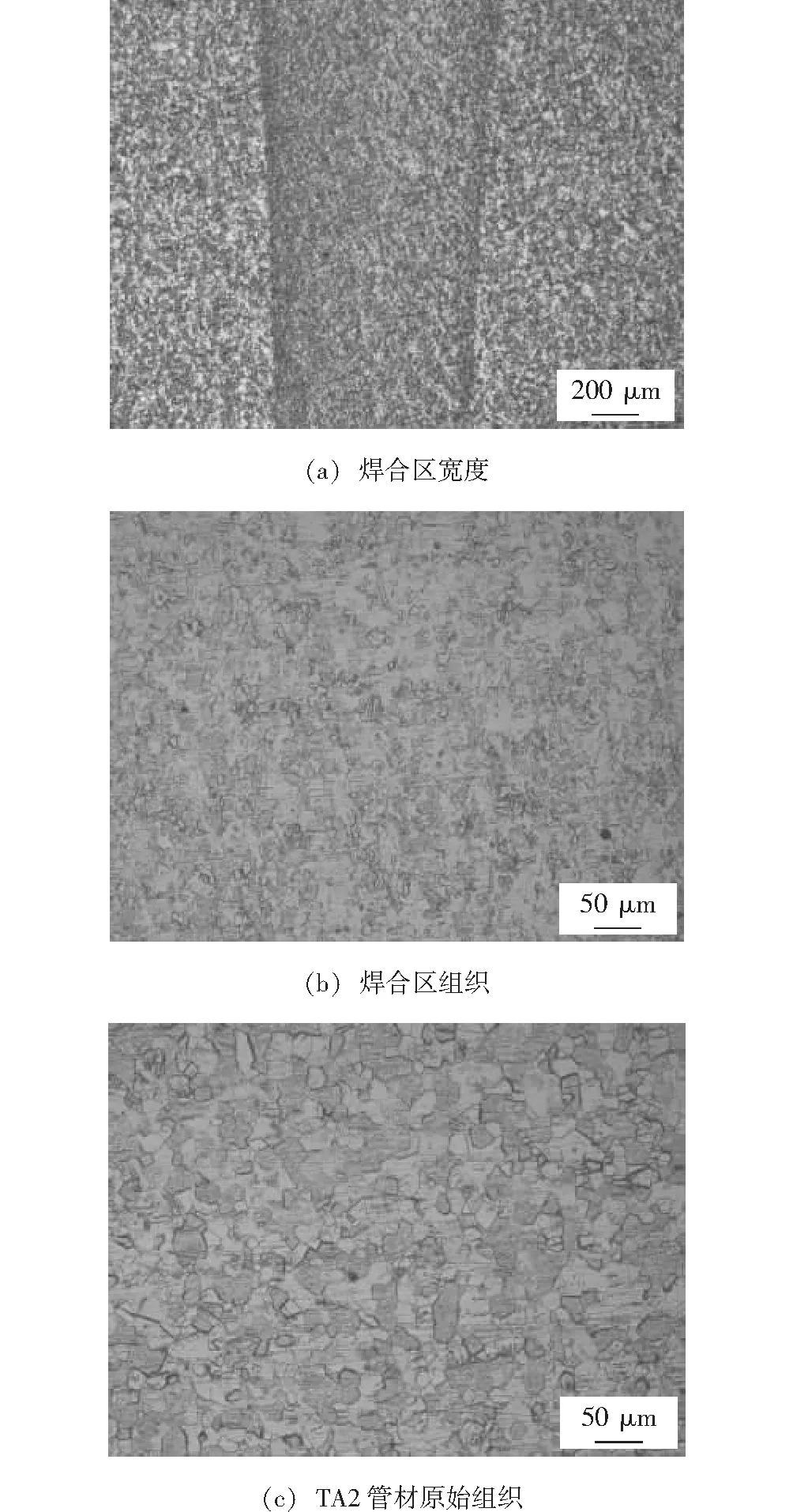

3号TA2纯钛管摩擦焊接接头微观组织如图5所示。从焊合区组织可见,摩擦焊后TA2管材的微观焊合区很窄,只有约500 μm。另外,比较焊合区组织与母材组织可以发现焊合区组织不是粗大的魏氏体组织,而是与母材一样的等轴组织,且晶粒比母材还细。这是因为在摩擦焊的整个过程中,焊接表面在固相状态下,始终受轴向力的镦锻作用,具有进行一步细化晶粒的作用。另外,由于利用焊接表面的相互摩擦作为热源,整个表面同时被加热,焊接时间极短,热影响区小,晶粒来不及长大。工件在焊接压力作用下界面处于封闭状态,外界气体无法进入界面区,同时焊接界面上的热塑性金属及金属氧化物被挤出,所以即使摩擦焊接时没有氩气保护,最终焊合区处也不会氧化,可以获得高质量的焊接接头。

图4 TA2管材焊接接头形貌

图5 3号TA2管材焊接接头微观组织及原始组织

表4为 TA2纯钛管摩擦焊后焊接接头力学性能,从表中数据可见,两种焊接工艺条件得到的焊接接头的室温强度与纯钛管材母材的强度几乎完全相同,塑性及韧性相比母材略有下降。拉伸试样均断于母材位置。虽然TA2管材在焊接过程中未进行氩气保护,但其性能仍能与母材保持同一水平,甚至略高。说明连续驱动摩擦焊接TA2钛管,焊缝的质量非常高,焊接系数可到0.99以上。

表4 TA2纯钛管摩擦焊后焊接接头力学性能

2.4 TC4钛合金盲孔管

TC4钛合金盲孔管材焊接后接头形貌如图6所示。由于构成盲孔管的两部分外径不同,因此,摩擦焊接后形成的飞边不对称,外径大的一端飞边呈隆起的环形,厚而窄,但与Ti6246钛合金管材的飞边相比,要薄。外径小的一端,飞边薄而宽,平铺于管材表面。

图6 TC4钛合金盲孔管摩擦焊接接头形貌

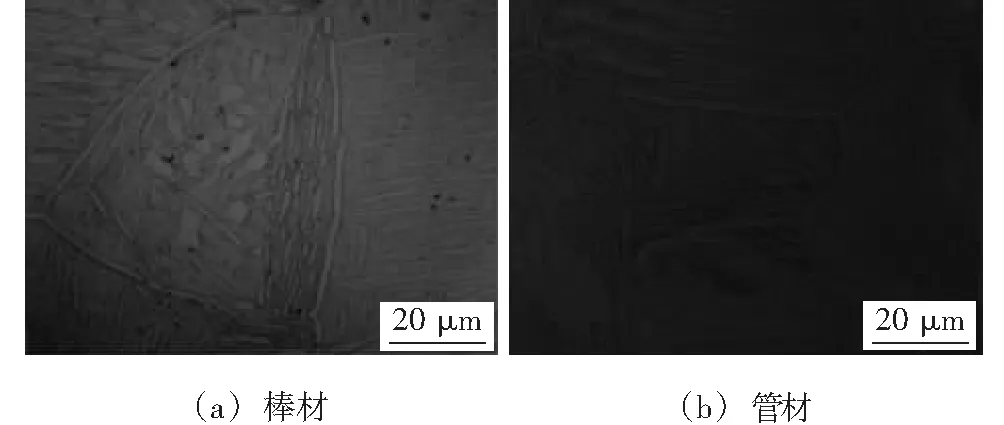

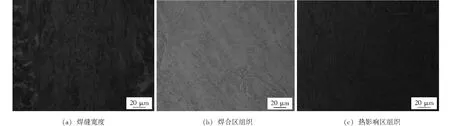

图7a和图7b分别是TC4盲孔管分体1棒材和分体2管材的原始微观组织。从图7可见,棒材和管材母体均为魏氏体组织,组织中可见β晶界和晶内粗大的α片。图8是TC4盲孔管焊接接头的微观组织。从图8 TC4盲孔管焊接接头的微观组织可见,摩擦焊后TC4盲孔管的微观焊缝及热影响区宽度约800~850 μm。热影响区及焊合区处的组织为近似的网篮组织,焊合区组织中的α片比热影响区更细小。这是因为在摩擦焊接时受到周向的摩擦力和轴向的顶锻力,原始的魏氏体组织中的β晶界及晶内的粗α片得到有效破碎,并在高温下发生动态再结晶,从而得到了较细小的α片。

图7 TC4棒材及管材微观组织

图8 TC4钛合金盲孔管摩擦焊接接头微观组织

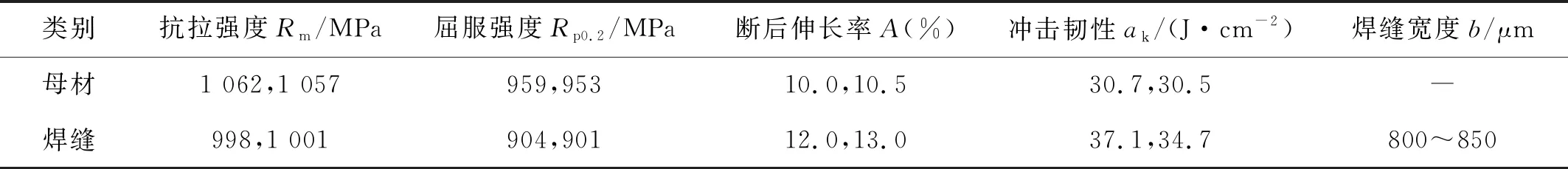

焊接接头力学性能见表5,从表中数据可见,TC4棒材及管材焊接后,接头的抗拉强度比母材低约60 MPa,但塑性和冲击韧性却优于母材。这可由焊合区组织得到解释。

表5 TC4钛合金管件摩擦焊接后焊缝力学性能

3 结论

(1)通过对Ti6246钛合金管及TA2纯钛管摩擦焊后的形貌及性能、组织的分析发现,在该研究试验的焊接工艺参数范围内,焊接工艺参数对焊接接头的性能影响很小。

(2)Ti6246及TA2管材的摩擦焊接系数可达0.99。

(3)在该研究试验的焊接工艺参数范围内,摩擦焊接可以破碎焊合区组织,使焊合区组织明显比母材细小。

(4)采用摩擦焊接的方法制备了TC4钛合金盲孔管材,摩擦焊接后TC4盲孔管焊合区的组织类型发生改变,从魏氏体组织变为网篮组织,抗拉强度降低60 MPa,但焊接系数仍可达0.94,塑性和韧性优于母材。

(5)连续驱动摩擦焊接可实现超长管材的制备,也可实现盲孔管等复杂结构管件的制备,能够提高生产效率和成材率,降低成本。