大型离心压缩机焊接叶轮出口流道变形数值分析

2020-12-28韩龙徐甄真牛靖张建勋

韩龙, 徐甄真, 牛靖, 张建勋

(西安交通大学,金属材料强度国家重点试验室,西安 710049)

0 前言

大型离心压缩机是发电、炼钢、石化等行业的重要装备,其叶轮通常采用焊接方式制造。在焊接叶轮的制造中,由于焊接及其焊后热处理工艺导致的出口流道变形,使得压缩机设备内的流道内压力变化,导致效率下降、能耗升高,造成资源浪费和环境污染[1-3]。

通常减小叶轮出口流道变形的改进工艺为提高叶轮刚性、预留焊接收缩量等,但这些都存在材料选择、收缩量难以预测的困难。这主要是因为现场试验过程涉及温度控制、焊接电流、工匠技艺等诸多参数,重复性差,并且对叶轮整体结构造成的影响无法预估[4-5]。有限元分析具备传统试验难以达到的优势,预测焊接变形量,观测模拟焊接过程。现在的有限元主要与试验相结合,应用于分析复杂情况下的焊接变形或应力,如采用复合热源模型分析焊接变形,对不同焊缝厚度和不同焊接工艺参数进行研究,寻找最佳焊接工艺参数和焊缝尺寸[6-11]。

文中使用Abaqus研究叶片与轴盘在焊接和热处理过程中的变形过程和变形趋势,针对焊后流道高度变形量过大的问题,模拟并分析在流道口添加限位块对焊接变形的影响,为实际大型离心压缩机叶轮焊接制造中限位块位置和数量确定提供重要的理论支持。

1 研究对象与方法

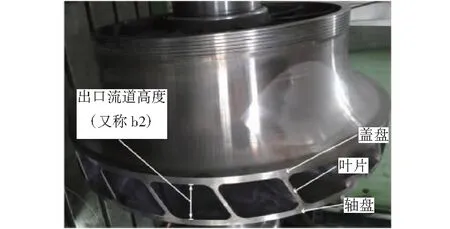

叶轮处在压缩机设备的心脏部位,其作用是提高流体的压力和流速。叶片通常设计为流线型,使流体在流入流出叶轮的过程中方向尽量保证一致,即保持流体的入射水平,减缓伪螺旋和无序现象对有序方向的影响[12-14]。文中研究的叶轮,如图1所示,采用了分流叶片方式,即以一大一小两个叶片为一组叶片,共11组,同时为了保证流体的入射水平,所有叶片相对轮盘都有30°以上的倾角,并保持一定的曲面。

图1 典型叶轮成品图

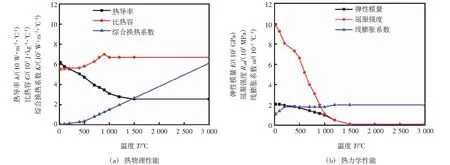

叶轮材料为FV520B沉淀硬化不锈钢(材料属性如图2所示),该材料密度和泊松比随温度变化的范围较小,适用于温度变化剧烈的工作环境中,是制造叶轮轮盘和盖盘的主要材料[15-17]。力学性能达到最佳的调质过程为:焊前1 050 ℃固溶和焊后调质(850 ℃)+时效(560 ℃),调质后密度为7.85 g/cm3,泊松比为0.3。由于盖盘与叶片焊接后的装配过程中可以调整出口流道尺寸(图1中的b2),因此主要关注后焊接的轴盘与叶片之间的焊接和热处理变形,不考虑盖盘与叶片的焊接。

图2 叶轮FV520B的材料性能参数

叶轮的焊接工艺采用焊条电弧焊(SMAW),电流极性为直流反接,焊接工艺参数见表1。

焊接完成后的消应力处理过程为:升温速率约为70 ℃/h,从200 ℃左右逐渐升到640 ℃,在640 ℃时保温8 h,随后在空气中冷却至200 ℃或室温。

表1 焊接工艺参数

2 有限元建模

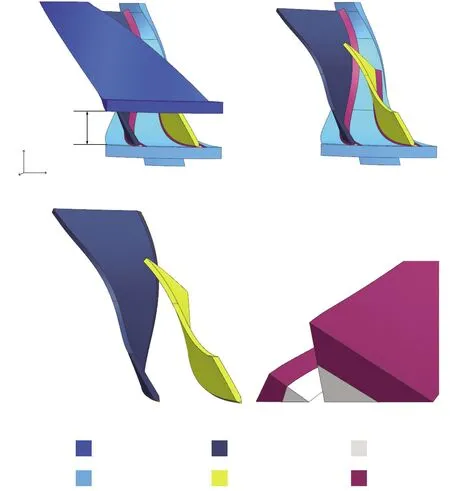

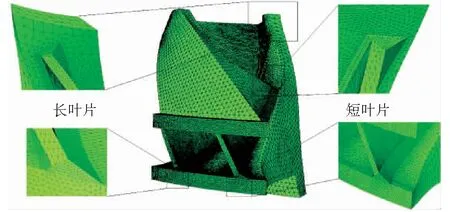

根据叶轮的旋转对称性,为了提高计算效率,选择了1/11模型进行有限元分析,如图3所示,图中的坐标系为柱坐标RTZ,R为径向、T为环向、Z为轴向。为了获取更加详细的变形数据,对出口流道区域进行了细化,单元密度为3~5 mm,其余区域单元密度为15 mm,如图4所示。热分析时使用的单元类型为4节点线性传热四面体单元DC3D4,受力分析时使用的类型为4节点线性四面体单元C3D4。

考虑到现场作业为焊条电弧焊的多层填充方式,熔池狭窄,能量集中,热源模型采用均匀体热源[18]。

热处理计算中考虑蠕变的影响,材料的蠕变方程如(1)式:

(1)

图3 叶轮旋转对称模型

图4 叶轮有限元网格划分

3 模拟计算及分析

叶片与轴盘的焊缝为多层多道焊,在计算过程中将其简化为两层焊缝,第一层为焊接到总体焊缝厚度一半时的量,即为半厚度焊缝,简称半焊缝,第一层与第二层两层相加即为全厚度焊缝,简称为全焊缝,双层焊缝如图3所示。同时根据叶片的倾斜角度将图3中叶片左侧的焊缝称为锐角侧焊缝,将叶片右侧的焊缝称为钝角侧焊缝。

在计算中,设计的焊接顺序为:先进行整体预热,再进行半厚度焊缝的焊接和热处理计算,然后进行全厚度焊缝的焊接和热处理计算。先焊接长叶片,再焊接短叶片。在实际作业过程中,因为叶轮结构特点,先焊接锐角侧焊缝,再焊接钝角侧焊缝会导致叶片倾倒,伤害叶轮结构,因此必须先焊接钝角侧焊缝,再焊接锐角侧焊缝。热处理顺序与实际近似,区别仅在于因为设计了双层焊缝,第一层焊缝的热处理冷却只降到200 ℃,全厚度焊缝的热处理则冷却至室温。

叶轮应力与变形计算采用热力顺序耦合方法,先进行非线性瞬态热分析,计算出瞬态焊接温度场,然后将温度场作为载荷加载到变形计算的模型中,进行非线性弹塑性计算,计算焊接热过程引起的焊接变形和应力变化。热分析和受力分析过程均采用生死单元,焊接之前将要焊接的位置杀死,焊到某一道时将该道激活,按焊接顺序依次激活间隙和各焊缝。

3.1 焊接温度场结果

按实际焊接参数计算出热流密度,分别在焊接过程中施加于相应的焊缝上,焊接长叶片和短叶片的全厚度焊缝的温度分布分别如图5a和图5b所示,红色区域为温度高于1 500 ℃的熔池区域。

图5 全厚度焊缝焊接温度场分布图

3.2 叶轮焊接变形分析

图6a~图6d分别是叶轮完成全部的焊接和热处理流程后的径向变形、环向变形、轴向变形和总变形云图。其中径向正向变形时为膨胀值,反向变形时为收缩值;环向正向变形值为沿轴盘圆周逆时针变形值,反向为沿圆周顺时针变形值;轴向方向为图6中Z轴方向,正向为沿轴盘圆心向盖盘圆心。径向变形全部为收缩变形,收缩最大值为2.9 mm,位于靠近出口端的盖盘和叶片区域;环向变形的最大值为2.0 mm,位于靠近进口端的短叶片焊缝区域;轴向变形以Z轴负向变形为主,Z轴负向变形最大值为3.3 mm,位于盖盘上部;总变形最大值为3.9 mm,位于盖盘上部,轴盘底部的总变形最小。

图6 全厚度焊缝热处理冷却至室温时的变形

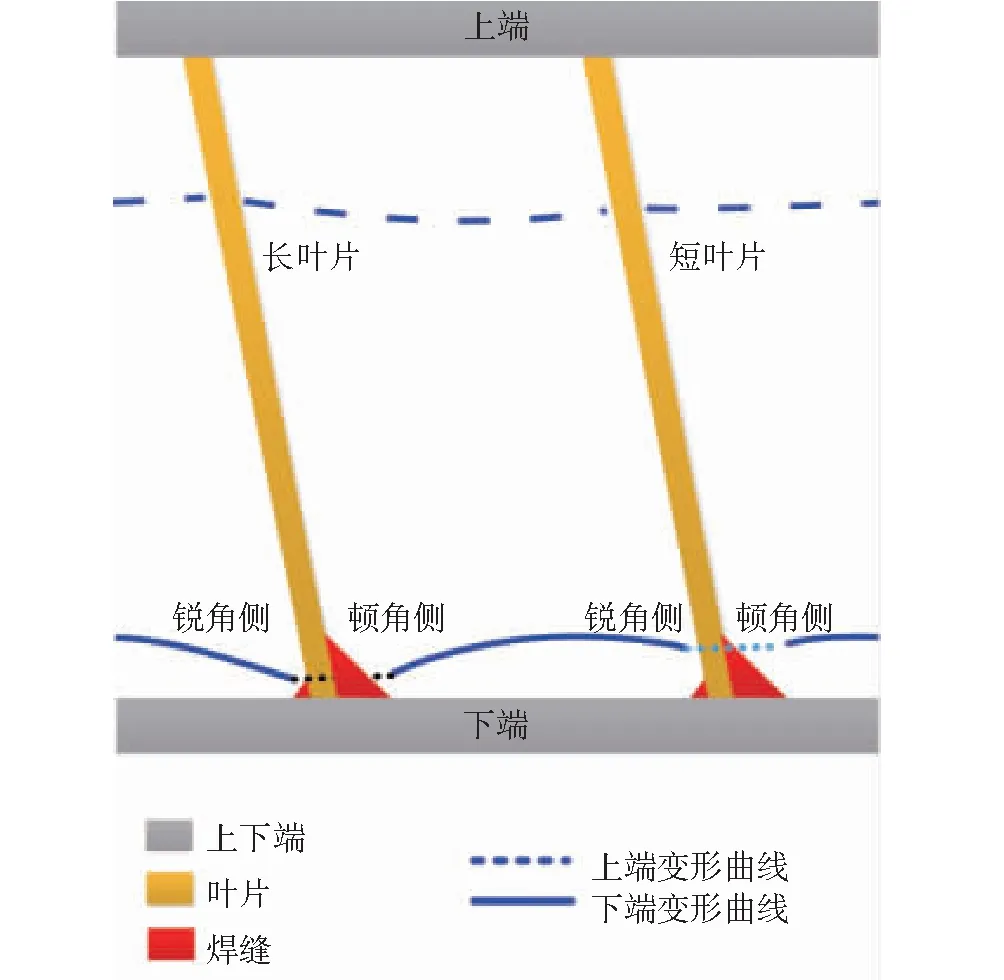

图7为焊接和热处理后流道高度变形的直观示意图。焊接和热处理冷却后,上端向下大幅变形,下端向上小幅变形,出口端收缩。焊接后上端和下端变形曲线在叶片和焊缝处出现峰值,上端变形曲线呈倒W形,下端变形曲线呈W形,导致焊缝处流道高度收缩量较小,流道高度变形曲线也呈倒W形,叶片处流道高度收缩量较小。由于先焊长叶片,而且长叶片焊缝比短叶片焊缝长,所以长叶片处的下端变形波动比短叶片大。

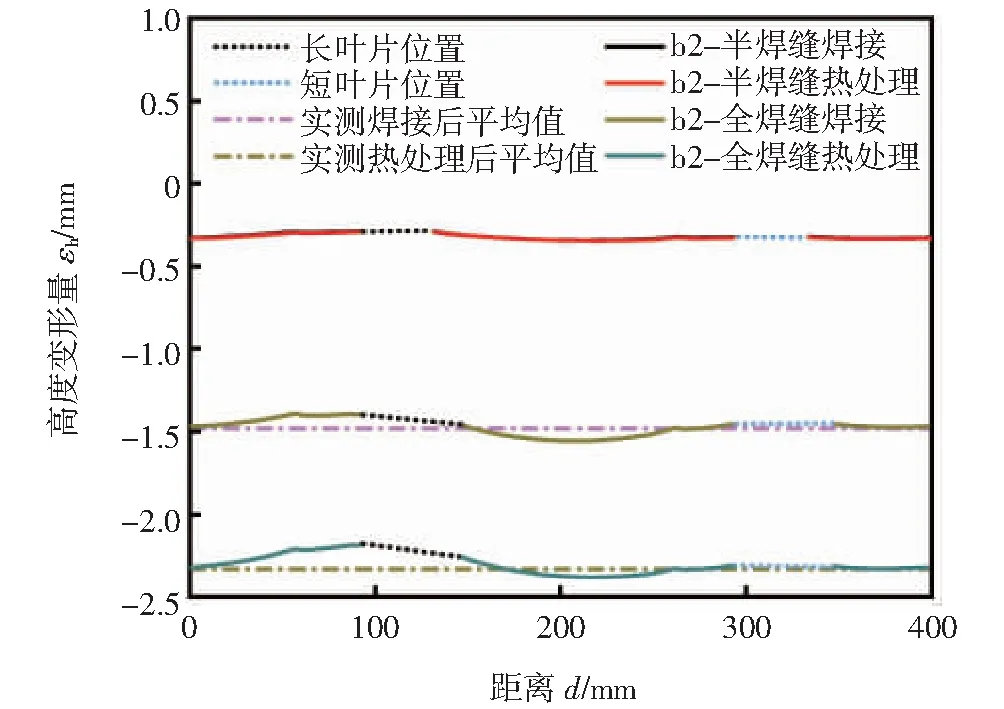

图8为半厚度焊缝和全厚度焊缝焊接和热处理后出口端尺寸流道高度的变形对比。从图8可以看出,半厚度焊缝焊接和热处理后,出口端流道高度的收缩量较小,约为0.3 mm左右,半厚度焊缝焊接和热处理后的流道高度变形曲线基本重叠,变化不大。全厚度焊缝焊接后,流道高度曲线大幅下移至1.4 mm处,说明出口端进一步收缩。全厚度焊缝热处理冷却至室温后,流道高度总共缩小了2.3 mm。实际测量的全厚度焊接和热处理后的变形量与计算结果的近似值达90%以上,还原度极高。

图7 叶轮焊接变形图

图8 叶轮流道高度变形图

以上图例数据说明:①该叶轮在经过焊接热处理,冷却至室温后,出口流道收缩,b2变形幅度可达2.3 mm;②在焊接变形过程中,叶片起到了支撑作用。在长叶片处比短叶片处减少了0.2 mm的收缩量;③结合压缩机设计原则,在出口侧设计限制性工艺措施以减少b2收缩量,同时还需要保证出口侧变形量的一致性,以及符合现场的作业条件。

4 限位块方案的对比分析

通过模拟计算分析可知,在轴盘外圆处施加限制条件可以减缓焊接热处理后出口流道的缩小趋势,由此提出通过限位块来控制变形的思路。图9为优化工艺后的模型,其中限位块材料为30Cr2Ni4MoV。

图9 加限位块后的1/11叶轮模型

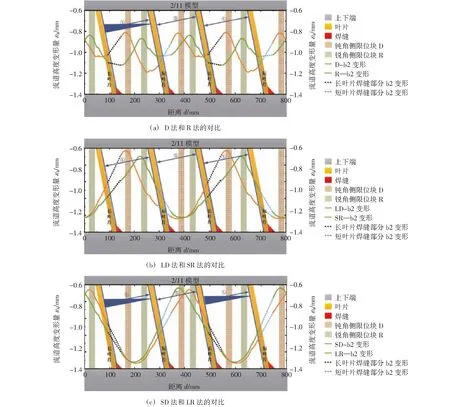

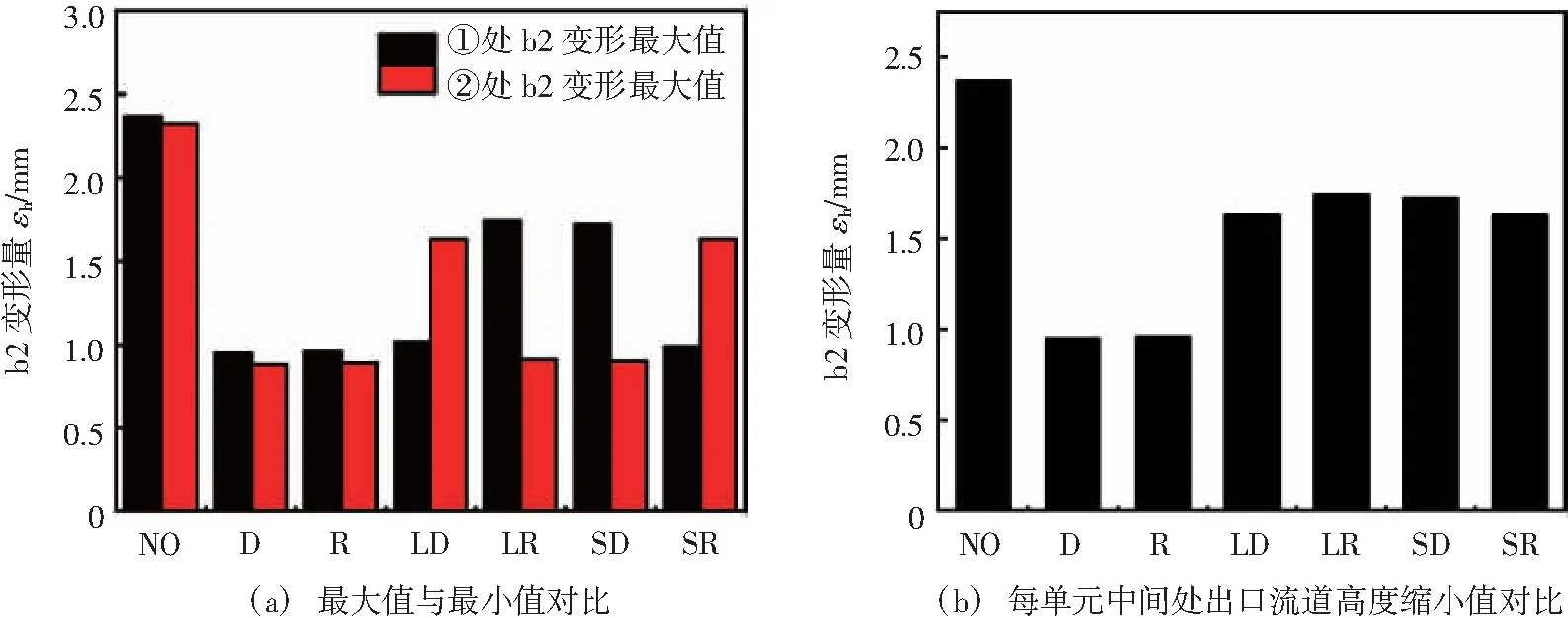

为了找出最佳的工艺方案,设计了6种限位块分布情况,并进行了模拟分析。图10为了更清晰地表现出口流道变形量随着叶片分布位置不同的变化趋势,展示量2/11模型。按图1的顺时针顺序,图10中的①区域为长叶片至短叶片区域,②区域为短叶片至长叶片区域。图10显示了6种限位块情况下出口流道高度缩小量分布图(b2变形),其中纵轴的负值指焊接热处理后出口流道为压缩变形。其中,长、短叶片钝角侧均加限位块(简称D法)和长、短叶片锐角侧均加限位块(简称R法)的流道高度变形曲线形状相似,长叶片钝角侧加限位块(简称LD法)和短叶片锐角侧加限位块(简称SR法)的流道高度变形曲线形状相似,短叶片钝角侧加限位块(简称SD法)和长叶片锐角侧加限位块(简称LR法)的流道高度变形曲线形状相似。6套方案中D法和R法的变形幅度最小,同时整体变形波动较小。

图11统计了这6套方案在图10中①和②区域的流道高度变形最大和最小值。可以看出,增设限位块能显著减小流道高度变形。对比两种全限制条件方案(即D法和S法),流道高度变形都仅为原始流道高度变形(NO)的50%左右,且变形曲线的变化趋势与不加限制条件时类似,都较为平缓。两套方案的主要区别在于变形最小值位置不同,对于实际生产影响不大,可按实际作业条件进行选择。随着限位块数量的减少,流道高度的变形曲线出现了明显变化。LD,LR,SD,SR,这4套方案的曲线图虽然区别较大,不过同一方案下的最值差距高达1 mm,且同时变形曲线的波动随限位块减少而增加。从离心机的三维模型理论可得,此4套方案不适用于实际工业生产中。

图12为增设D法限位块方案的叶轮在焊接热处理后的实际测量数据和模拟计算结果的比较,结果表明两者接近,说明限位块的安装和分布方式有效的减少了出口处流道变形问题。通过以上图示数据表明添加限位块后:①能起到减小b2收缩量的效果,但是出口侧整体的b2变化曲线振幅会明显增大,不利于叶轮的稳定性;②从图10中可以发现b2的最小收缩位置从叶片处转移到限位块处;③限位块的总量提升可以提高b2曲线的平稳性,虽然模拟计算时出口侧叶片两侧可以同时加装限位块,但考虑到现场焊接作业大多使用船型平台,D法方案比R法方案更有优势。

图10 6种限位块情况的对比

图11 限位块对出口端流道变形特征值的影响

图12 有限元模拟与实际测量对比图

5 结论

(1)采用有限元方法建立了压缩机焊接叶轮温度场与变形的有限元模型,其计算结果与实测数据吻合良好,能够预测叶轮的焊接与热处理变形。

(2)叶轮焊接及热处理后出口流道变形主要是由盖盘变形引起,流道出口高度变形在2.3 mm左右。

(3)提出并设计了加装限位块以优化出口流道变形的焊接方案,通过数值模拟对比分析表明,增设限位块后出口流道高度的焊接变形量可减小50%左右、叶轮总体变形振幅下降。