某大跨度钢管混凝土拱梁组合桥荷载试验研究

2020-12-08罗慧苓

罗慧苓

(福州理工学院 福建福州 350506)

0 引言

钢管混凝土拱梁组合桥结构体系简单,刚度大,受力合理,在工程实践中广泛应用[1-2]。目前,荷载试验是验证结构设计方法,检验施工质量,了解桥梁实际工作状况的最有效方法。同时也为竣工验收,后期管养提供基础性数据[3]。门广鑫[4]对3跨三孔中承式钢管混凝土拱桥进行了荷载试验,判定了结构整体性能,并为日常维护与后期加固提供了基础数据;郑晓斌[5]对钢管混凝土系杆拱桥进行了成桥荷载试验研究,分析了结构强度与刚度,并鉴定了桥梁实际承载力。

拱梁组合桥拱肋与主梁共同受力,吊杆是拱梁组合桥中重要组成构件,起到将桥面荷载传递给拱肋的作用。近年来,由于吊杆锈蚀或疲劳,发生了多起吊杆断裂事故,引发了吊杆内力重分布与连续性破坏,严重时桥面坍塌并掉入桥下,造成一定的人员伤亡与经济损失,如宜宾小南门桥、武夷公馆桥等吊杆断裂事故。

基于此,为了评估大跨度钢管混凝土组合拱桥实际工作性能及结构安全性,本试验进行了大桥静动载试验,测试与分析了试验荷载作用下控制截面的应变、挠度,以及结构动力基本特性;同时,基于试验结果,对结构安全性进行了讨论,重点研究了单根吊杆断裂时吊杆安全度的变化。

1 工程背景

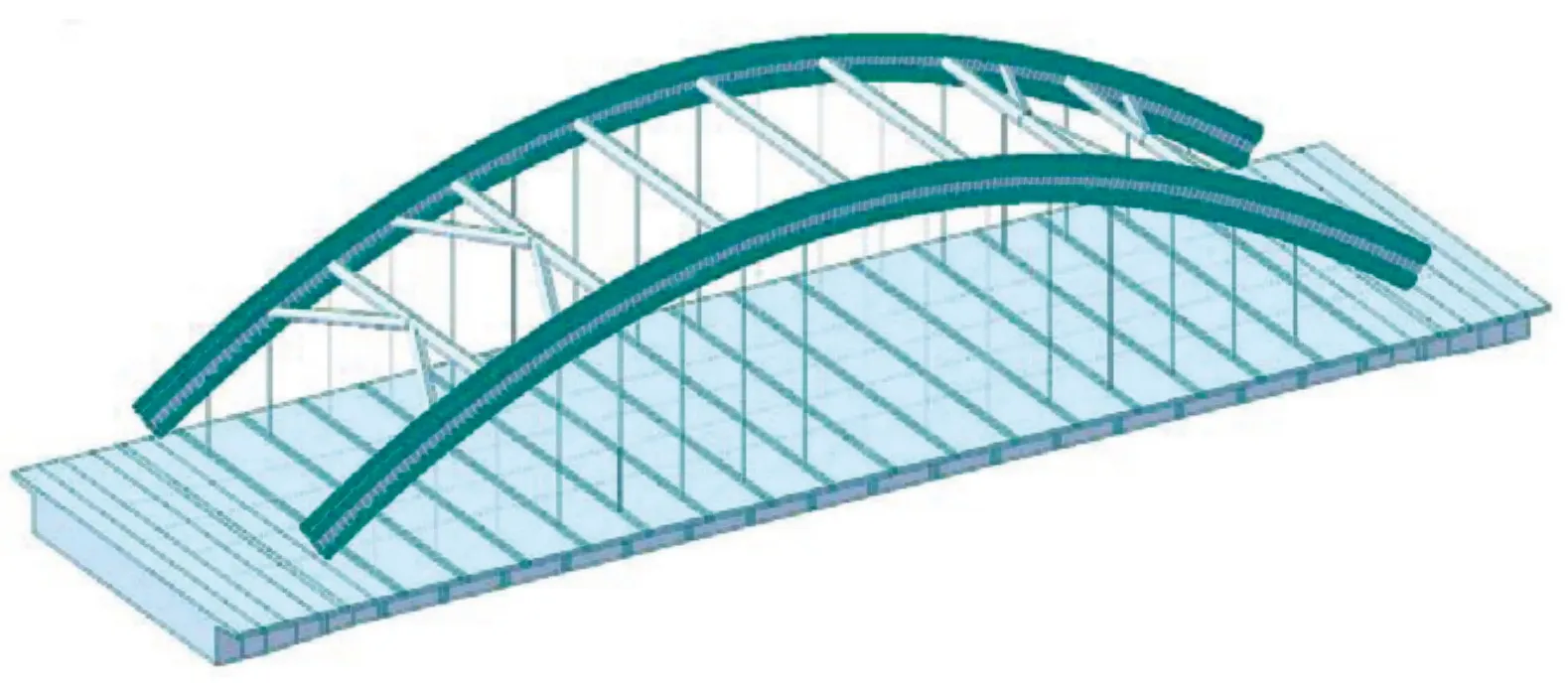

如图1所示,某桥主跨为107m钢管混凝土哑铃形拱桥,采用拱梁组合简支体系,结构内部超静定、外部静定。拱脚处不平衡水平推力由预应力混凝土箱梁承受。

图1 某钢管混凝土拱桥总体布置图(单位:cm)

主拱肋采用钢管混凝土结构,拱轴线采用二次抛物线,计算跨径107m,矢跨比为1/5。拱肋横断面为竖哑铃型,截面高3.4m。上、下钢管为φ140cm的空钢管,两管之间用钢腹板和加劲钢板连接形成整体,管内及腹腔内灌注C50补偿收缩混凝土。

主梁为单箱五室变截面预应力箱梁,跨中梁高3.0m,中腹板、边腹板分为0.4m与1.5m;根部梁高3.5m,中腹板、边腹板分为1.5m与3.0m。

吊杆间距5m,采用139根Φ7mm高强度环氧涂层钢丝,分两次张拉。锚具采用OVM.LZM7-139型冷铸镦锚头。

施工方法——先梁后拱,即先搭支架现浇预应力箱梁,而后搭设拱肋,最后安装吊杆。

2 有限元分析模型

采用桥梁专业软件MIDAS/Civil,建立有限元计算模型,如图2所示。吊杆采用桁架单元外,其余构件采用三维梁单元模拟。拱肋采用双单元,分别模拟空钢管与管内混凝土。桥面铺装仅考虑重量,不计刚度贡献。支座采用弹性连接模拟。有限元分析模型共计461个节点,646个单元。

江西服装学院是经国家教育部批准设立的全日制普通本科高校,学院现有各类在校生13000余人。学生数量不断增加,但学生公寓管理仍旧采用原始纸质和人工整理方式,导致学生公寓管理质量得不到更好地改善[2]。

图2 有限元分析模型

3 静载试验

3.1 测试内容

静载试验具体测试内容如下:

(1)拱肋:L/4跨,跨中以及3L/4跨的结构挠度(图3中1-3测点);L/4跨,跨中及拱脚截面应变(图3中A-C断面)。

(2)主梁:跨中、L/4及3L/4处结构挠度(图3中4-6测点);跨中应变(图3中D断面);

图3 测试点与断面布置

(3)吊杆:恒载作用下吊杆索力。

3.2 荷载工况

按结构内力影响线等效加载,加载试验共计8个荷载工况,如表1所示,共使用了6辆约37t的三轴载重车辆。表中可见,各荷载工况下试验效率系数均满足公路桥梁承载能力检测评定规程(JTG/T J21-2011)[6]规定试验效率系数0.95~1.05之间的要求。

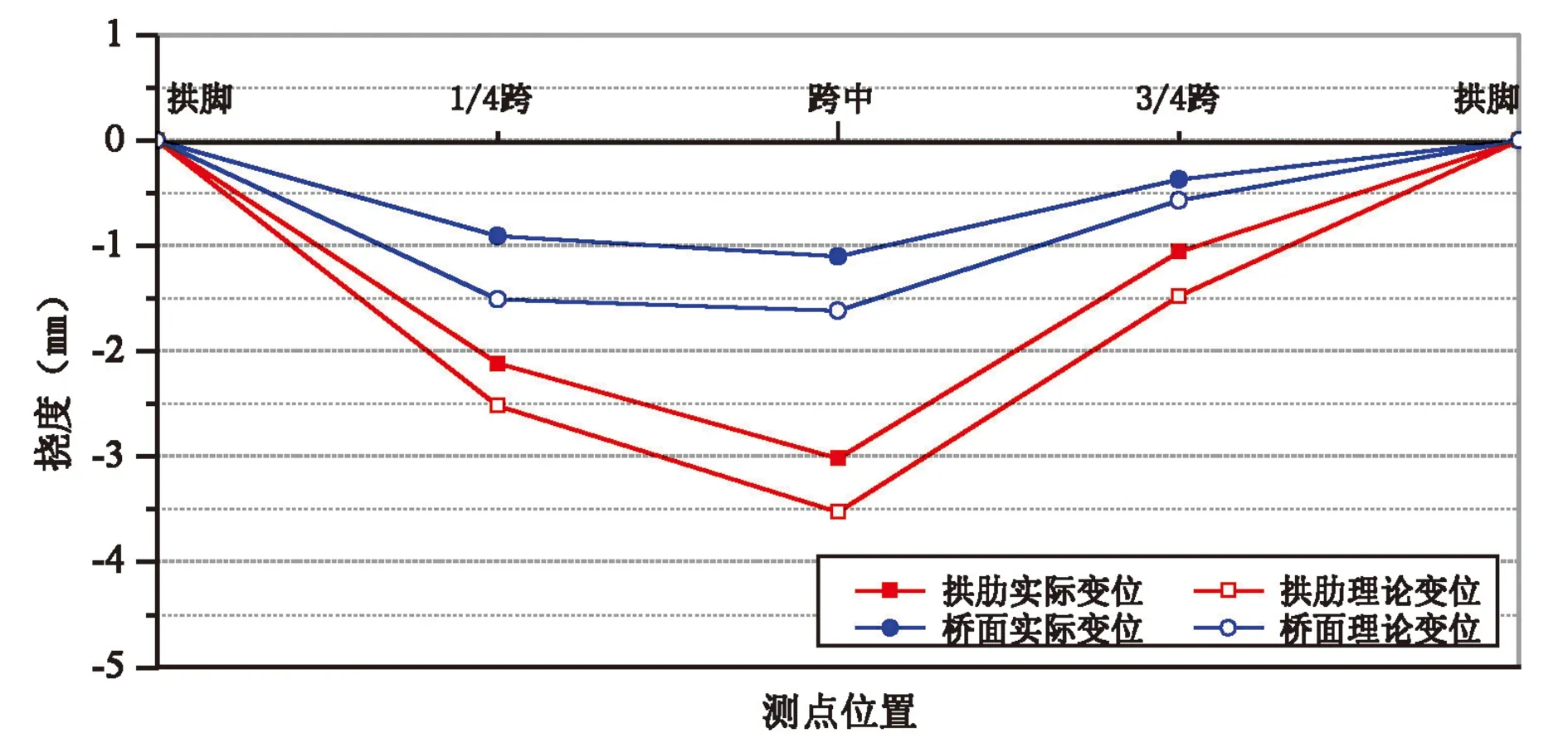

表1 静力荷载试验工况

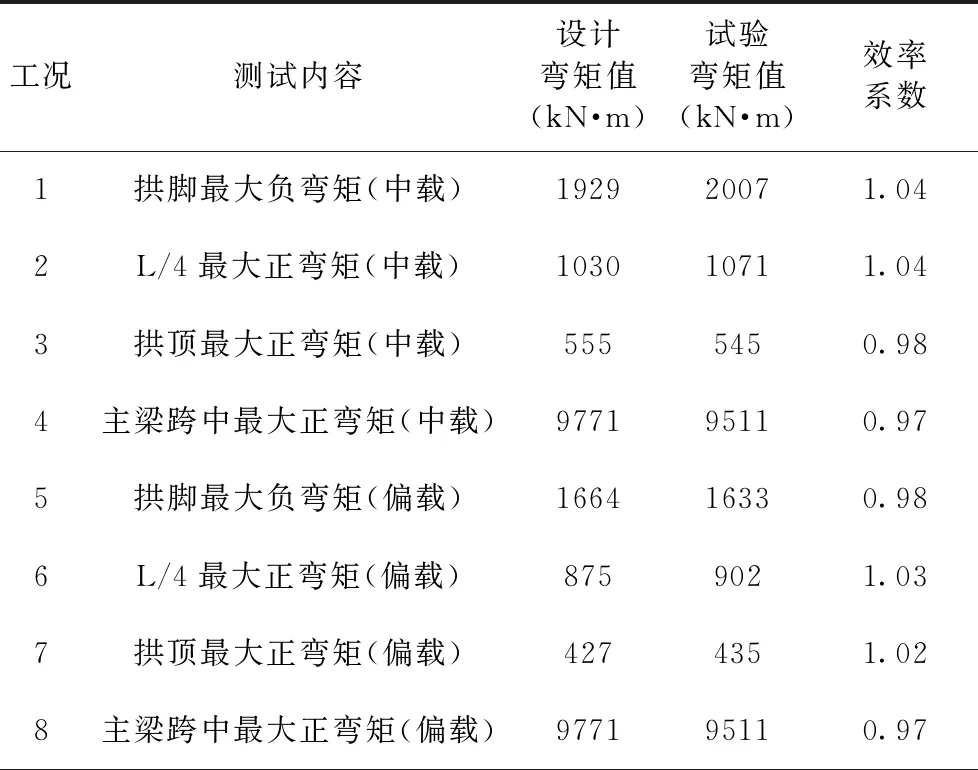

3.3 挠度测试

挠度测试使用仪器,包括千分表、精密水准仪及铟瓦合金尺等。加载前后各关键测点高程变化即为挠度值。篇幅限制,表2与图4仅列出最不利荷载工况3的试验结果。从列出的结果可见,各测点实测值与理论值变化规律一致,但小于理论值。桥面与拱肋测点校验系数分别在0.57~0.81与0.52~0.70之间,最大残余变形满足规程[6]小于20%的要求。挠度测试结果表明,桥梁结构尚处在弹性工作阶段,整体刚度能达到公路Ⅰ级设计荷载要求。

(a)上游侧

表2 工况3下结构挠度实测值

3.4 结构应变

主梁5箱室底缘各布设1个应变测点,拱肋上下缘各布设1个应变测点。工况3跨中截面应变量测值如表3所示。各测点应变值均较小,结构整体受力均匀,同时试验值均小于设计值。各荷载工况下,拱肋、主梁应变校验系数分别在0.64~0.73与0.71~0.77之间,最大残余应变满足规程[7]要求。可见,该桥梁结构可承受公路Ⅰ级设计荷载。

表3 工况3下结构应变实测值

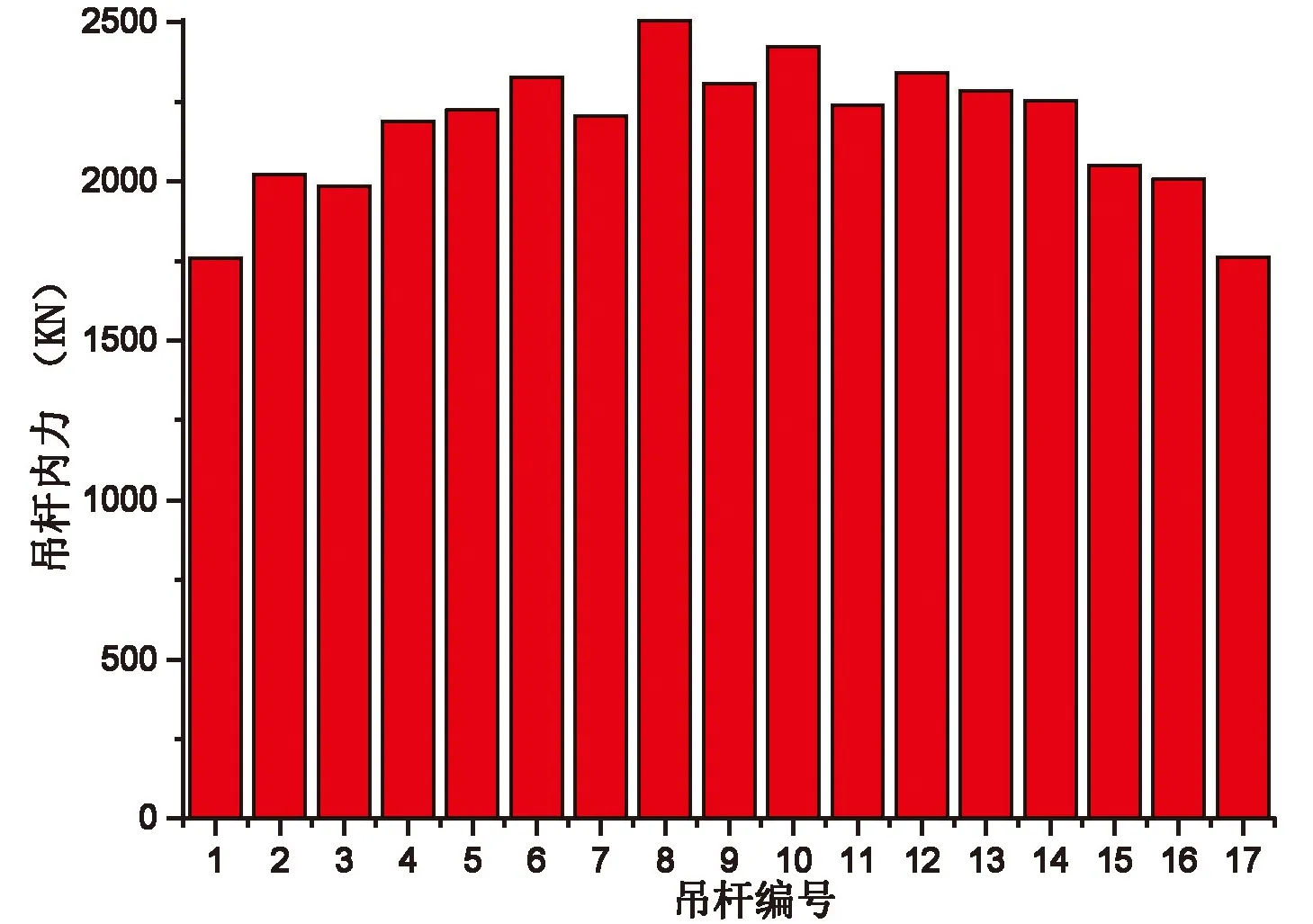

3.5 吊杆索力

(a)上游侧

4 动载试验研究

4.1 自振特性测试

加速度传感器,采集在环境荷载作用下的振动加速度信号。经过模态分析,得到频谱图、第一阶振型示于图6。实测面内一阶自振频率1.86Hz大于理论计算值1.75Hz,实测振型与理论计算一致。

(a)面内实测频谱图

4.2 强迫振动试验

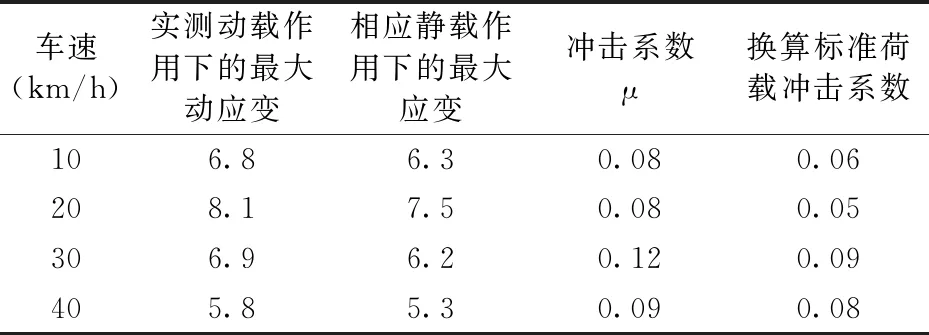

强迫振动试验在桥跨跨中截面布置测点,由电应变片与DH5920动态信号采集系统量测动应变,将动应变时程曲线进行时域分析后,得出不同车速对桥梁的冲击系数,如表4所示。由表4可知,时速30km/h时,车辆对拱肋冲击最大,换算冲击系数最大值0.12,小于规程[7]规定的设计计算取值0.18。

表4 实测冲击系数

4.3 加速度响应

各工况不同车速下,跑车试验加速度幅值列于表5。由表5可见,30km/h跑车时加速度响应最大,为0.033g,未超过引起人体不适的限值0.065g。

表5 桥面各工况下跑车试验的加速度幅值

5 结构安全度分析

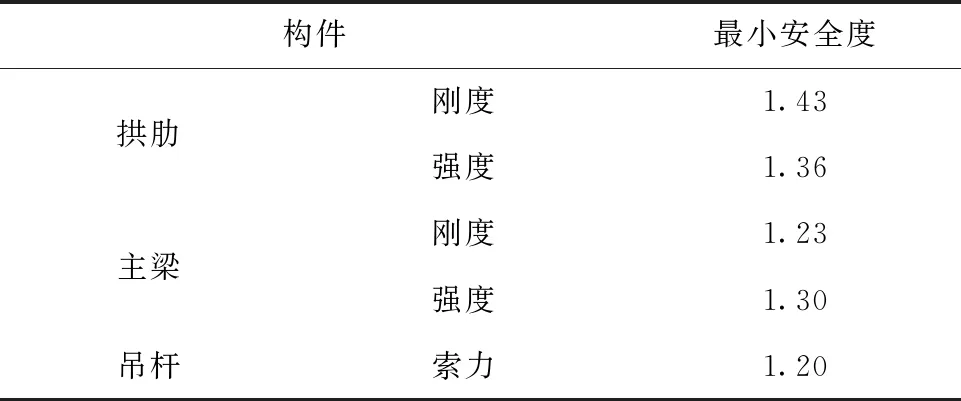

基于荷载试验结果,将各构件测试最小安全度列于表6。表6中可见,吊杆最小安全度数值最小,结构如发生破坏可能从吊杆开始。

表6 各构件最小安全度

当结构发生单根吊杆断裂,分别取拱脚1#短吊杆断裂,跨中9#长吊杆断裂,L/4处5#吊杆断裂3种情况,研究与分析吊杆安全度变化,结果详见图7、表7。由表、图可见,跨中9#吊杆断裂结构受力最为不利,其中主梁挠度增加2.8mm,而且,该工况引发相邻8#与10#吊杆索力增加幅值最大,吊杆最小安全度下降至1.03,但结构仍满足安全度大于1.0要求。

图7 单根吊杆断裂主梁挠度变化(单位:m)

表7 单根吊杆破断后各吊杆安全度变化表

图8示出单根吊杆断裂情况下,拱肋最大组合应力云图。由图8可见,即使发生单根吊杆断裂,拱肋应力增加幅值小,组合应力值均小于设计强度值。

(a)1#断裂钢管应力

6 结论

(1)该组合桥各荷载工况下实测结构应力与挠度值均小于理论值,说明结构尚处弹性工作阶段,承载力满足设计荷载要求。

(2)动力响应正常,实测面内一阶自振频率大于理论计算值;当车速30km/h时,车辆对拱肋冲击系数最大,数值为0.12。

(3)钢管混凝土组合拱结构各组成构件中,以吊杆结构安全度最小;当单根吊杆发生意外断裂时,以跨中9#吊杆断裂时结构受力最为不利,但吊杆断裂后的结构仍然满足安全要求。