一种基于厚膜工艺的浮动栅极调制器

2020-11-26王磊,路宇

王 磊,路 宇

(中国船舶重工集团公司第七二三研究所,江苏 扬州 225101)

0 引 言

弹载有源诱饵设备利用其电子载荷捕获对方雷达信号,可以方便灵活地进行各种调制,产生较大的等效雷达反射面积,能够较好地模拟保护对象的反射特性,产生逼真的假目标,是反制反舰导弹末制导雷达的一种有效手段[1]。脉冲行波管放大器由脉冲高压电源和脉冲行波管组成,具有效率高、体积小、功率大的优点,广泛应用于诸如机载、弹载等对效率、体积及重量要求很严苛的环境。脉冲行波管要求高压电源的调制器电路具备控制行波管电子注开启和关断的功能[2-3],其技术指标和应用要求均与浮动栅极调制器相关,因此要求浮动调制器具备输出波形灵活、小型化、可靠性高等特点。

厚膜混合集成电路作为膜集成技术和半导体技术相结合的产物,实现了半导体芯片和外围元件的再集成,是实现电子装备微型化的一个重要途径。通常厚膜混合集成电路的抗冲击能力能够达到1 500 g,工作温度能够达到125 ℃。

本文介绍了一种基于厚膜工艺的浮动栅极调制器,利用厚膜技术在基板上制作出功率电阻,同时基板上焊接电容、二极管等其他元器件,具备布线密度高、组装密度大、电路尺寸小等优点;给出了调制器电路的设计方案;并对关键性能指标进行了测试,测试结果表明该设计方案设计的四件指标均优于指标要求。

1 浮动调制器基本原理

根据应用需求,浮动调制器原理框图如图1所示。

图1 浮动调制器框图

图1为本文设计的行波管浮动调制器的基本原理框图。该调制器主要由调制脉冲处理单元、隔离驱动电路、正偏压开启管(V1)、负偏压开启管(V2)、电阻网络、悬浮在阴极电压(kV级)之上的正偏压电源(+Ug)、负偏压电源(-Ug)等组成。G为调制器的输出点,接到行波管的栅极。首先脉冲处理单元将调制脉冲进行前后沿分离,转化成便于脉冲变压器传输的脉冲信号[4],经隔离传输后,将脉冲恢复整形,分时驱动开启管和截尾管,以控制栅压的开通/关断。电阻网络用于防止上下管共通和下拉电位用,起到限流作用。

2 浮动调制器电路关键技术设计

2.1 脉冲处理单元设计

由于浮动调制器工作参考电平为阴极,因此需要与低压侧控制电路部分保持电气隔离,采用脉冲变压器实现控制信号的传输与隔离。根据电磁感应定律:

(1)

式中:Np为变压器匝数;Vin为传输信号幅值;D为传输信号占空比;ΔB为磁通密度变化量;Ae为磁芯截面积;f为传输信号频率[5]。

从公式(1)可以看出,当频率、磁芯尺寸一定时,脉冲宽度越宽,所需的变压器绕组匝数越多。而匝数较多时会导致漏感增大,并且需要磁芯尺寸变大。因此,缩减传输脉冲宽度便于变压器的小型化设计。采用前后沿分离电路,将调制脉冲的前沿部分和后沿部分分离出来,既包含了脉冲的宽度信息,又方便了脉冲变压器的隔离传输。

脉冲处理单元从调制脉冲中提取前沿和后沿,产生包括前沿脉冲和后沿脉冲的主开关管控制信号,主开关管控制信号中的前沿脉冲和后沿脉冲通过脉冲隔离变压器传输到浮动调制器的开启管驱动电路输入端,后沿脉冲通过脉冲隔离变压器传输到浮动调制器的截尾管驱动电路输入端。脉冲处理单元采用4路TTL与非门及驱动芯片完成电路功能,如图2所示。

图2 脉冲处理单元电路图

当脉冲处理单元使能信号EN为高时,电路开始工作,脉冲信号经反向、RC网络延迟、门电路整形等处理后,再经驱动芯片进行逻辑/电平变换以及驱动能力放大之后,输出到脉冲隔离变压器[6]。利用仿真软件对电路进行仿真,调制脉冲、前沿脉冲和后沿脉冲的参考波形如图3所示。

图3 前后沿分离脉冲波形

根据图3可以看出,调制信号经过延时和与非门控制之后,可以将前沿信号和后沿信号分离出来,其中前后沿信号脉冲宽度可以通过与非门输入端的RC延时网络的取值来调整。

2.2 脉冲恢复电路设计

控制电路将调制脉冲转换为前后沿信号进行传输后,由于脉冲宽度很小(ns级),而开关管的栅源之间存在寄生电容,如果用上升沿信号和下降沿信号直接去驱动开关管的话,不足以保证开关管在设计时间内有效导通,严重影响栅极调制信号的波形质量。

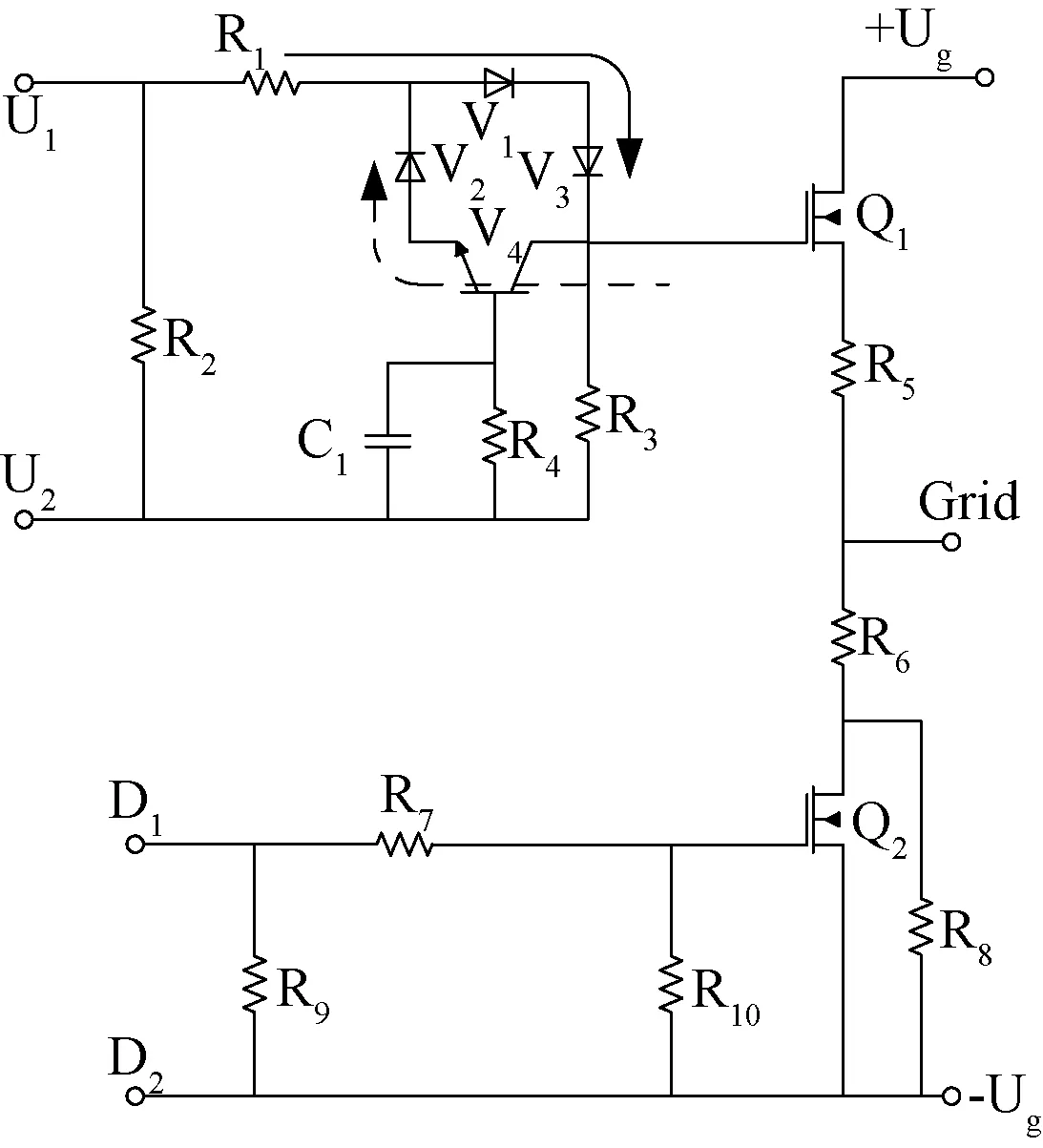

因此,采用脉冲恢复电路,根据前后沿脉冲到达时间,在主开关管栅源间形成与低压侧调制脉冲宽度相同的驱动信号,脉冲恢复电路如图4所示。

图4 脉冲恢复及调制电路

脉冲恢复电路包含主开关管驱动电路和截尾管驱动电路,调制信号的前沿信号经脉冲整形电路后,通过主开关管的栅源输入电容保持高电平,维持开关管的导通。而调制信号的后沿脉冲控制主开关管的关断。截尾开关管控制信号的后沿脉冲控制截尾开关管的导通,在后沿脉冲结束后关断。上管驱动电路由脉冲整形电路和脉冲快关断电路组成,相互串联的二极管V1和V3构成整形电路,V2、V4、C1和R4构成脉冲快关断电路。

当U1-U2为正脉冲时,R1、V1、V3、R3以及Q1的栅源电容形成回路(图中实线箭头),使得上开关管Q1栅源之间形成高电平,脉冲消失之后,高电平仅通过R3进行放电,电路进入暂稳态过程,假设栅源电压允许最大跌落至最高值的80%,设栅源间寄生电容为1 000 pF,R1为1 MΩ,根据:

(2)

得t=220 μs。因此主开关管Q1导通最少维持时间为220 μs。

当U1-U2为负脉冲时,C1作为加速电容,形成浪涌电流,迅速将V4基极置高以实现V4的快速导通,栅源之间的电荷通过V4、V2、R1形成回路(图中虚线箭头),迅速泄放电荷,从而实现快速关断。后沿脉冲对Q2的控制可以使调制器栅极信号的后沿变陡,显著改善脉冲信号波形。

R5、R6为功率无感电阻,在主开关管和截尾管共通时,限制正栅压电源和负栅压电源之间的能量[7]。R8作为负栅压电源的下拉电阻,在后沿脉冲作用之后,由R8提供栅极到负栅压之间的回路。

2.3 厚膜集成设计

在浮动调制板的厚膜电路板制作中,选用材料为96%高纯度AL2O3作为基板,其导热率约15~25 W/m·K,在陶瓷载体上通过丝网印刷、干燥、烧成的方式形成一定的电路布局,配合后道工序器件贴装、焊接、引线外连、测试、封装工艺后,形成一个整体电路功能。生产时通常配以高精度的激光电阻修调功能来完成膜片的整体工艺生产要求。其具备以下优点:

(1) 产品尺寸更小。一般而言,完成相同电路功能,厚膜方式约为印刷电路板(PCB)方式的1/2到1/3版面面积。

(2) 产品可靠性高。厚膜靠高温850 ℃烧成的工艺来形成导体带,导体带与陶瓷结合非常紧密。

(3) 产品温度性能优。厚膜电路采用了陶瓷做载体,其散热性能和强度能得到很好的综合考虑。

(4) 产品功能模块化、升级换代快。厚膜电路非常适合模块化电路产品,同样的电路板配合改进或换代后的厚膜模块,可以立即带来电路的升级。

(5) 保密性能好。部分核心电路,尤其军品用电路,可以将其采用厚膜工艺,模仿者很难解读电路参数,从而达到保密功能。

实际的厚膜电路实现中,图4中防串通的电阻R5、R6,负栅压馈电电阻R8等功率电阻通过厚膜工艺蚀刻在陶瓷基板上,开关管Q1、Q2紧贴陶瓷基板,这样可以使调制器上热耗相对较大的元器件得到更快更直接的散热,有效提高电路的可靠性。整个厚膜电路设计为插针式引出脚,引出脚之间充分考虑了耐压及方便布线的因素,整个模块大小为25 mm×20 mm×10 mm,图5给出了浮动调制板实物对比图。

图5 厚膜浮动调制板实物图

3 测试结果

脉冲行波管放大器要求电子束能够快速开启和截止,减小行波管散焦,因此要求脉冲上升沿和下降沿时间尽可能短,并且尽可能地提高调制重频,以提高信号分辨率。

图6和图7给出了2种典型工作条件下的调制波形,其中图6为重频1 kHz、脉宽10 μs,正栅压350 V、负栅压-350 V情况下的栅极调制波形。上升沿和下降沿时间均小于100 ns。图7给出了高重频下30 kHz的栅极调制波形。

图6 重频1 kHz的栅极调制波形

图7 重频30 kHz的栅极调制波形

4 结束语

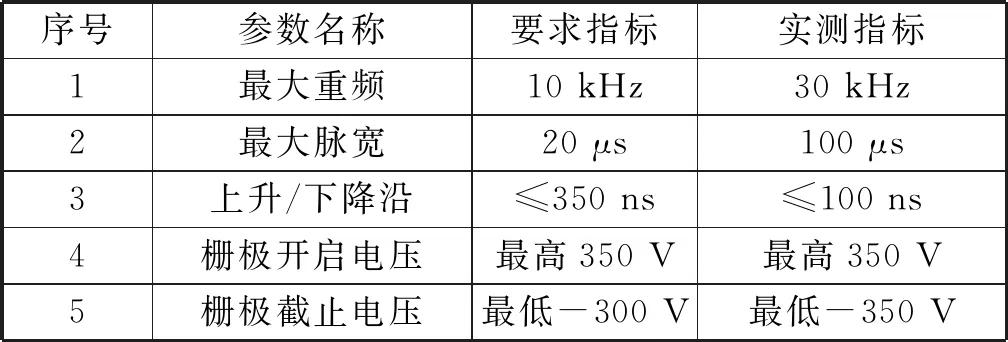

调制器实测波形与要求指标对比如表1所示。

测试结果表明,根据本方案设计的栅极调制器指标均达到或优于指标要求。

本文针对小型应用平台,设计了一种小型化高可靠的浮动调制器,采用厚膜工艺实现了浮动侧电路的高度集成,并对实物进行了性能测试,均满足指标要求。

表1 调制器参数对比