装载机工作装置刚柔耦合系统动力学研究

2020-11-23柴建华叶旭东

柴建华,林 萍,叶旭东

(1.中国计量大学机电工程系,浙江 杭州 310018;2.中国计量大学工程训练中心,浙江 杭州 310018)

1 引言

铰接式工程车辆由于载重量大、工作环境恶劣,在满载行驶及紧急刹车时整车结构会受到较大的振动和冲击,影响工程车辆的整车结构安全。装载机的工作装置通过液压系统的驱动来完成各种作业动作,而液压油缸的缸筒与活塞杆并非刚性连接而是机液耦合系统的重要连接部件。装载机在行驶过程中,由于受载重量以及油缸内外泄漏等环境的影响,油缸的刚度会发生一定的变化,同时受到路面及工作装置的激励作用,油缸会产生复杂的动态特性。因此,对油缸进行作业过程中的刚度及动态特性进行研究,对装载机工作装置的安全性及行驶稳定性具有现实意义。

目前对装载机工作装置的研究主要集中在举升机构的有限元分析以及液压系统的动态特性研究,文献[1]进行了装载机动臂的轻量化设计。文献[2]模拟了装载机工作装置应力的分布。文献[3]建立了工作装置的参数化多目标优化模型。文献[4-5]分别分析了铲掘过程中以及对称条件下工作装置的受力情况。文献[6]建立了机械-液压耦合模型并进行动态模拟。文献[7]通过AMEsim 与ADAMS 软件研究了工作装置液压系统压力、流量等参数的动态特征和能耗分布。综上所述,采用Amesim 仿真软件建立了工作装置机械机构动力学仿真模型,研究车速、铲斗载荷和铲斗位置对动臂油缸刚度的动态影响,最后对负荷传感液压系统进行了试验,得到了不同作业过程下液压系统内部的压力和功率随外载荷的变化规律及节能效果。

2 工作装置动力学建模

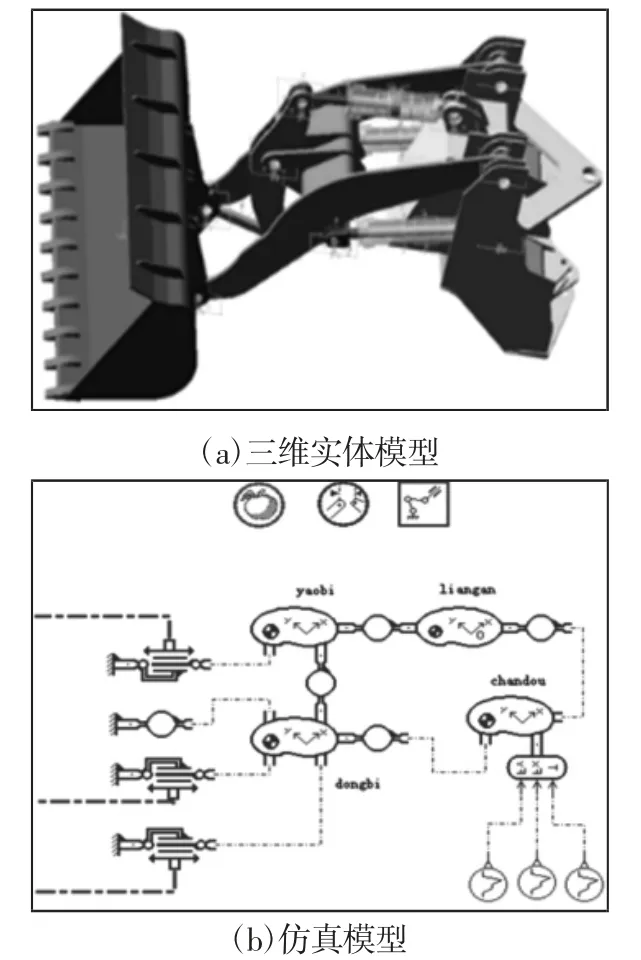

某型号装载机工作装置的机械结构,各个部件协同配合完成作业动作,如图1(a)所示。在Amesim 软件中建立工作装置动力学仿真模型,如图1(b)所示。工作装置各个部件的质量、转动惯量和回转半径等参数,如表1 所示。工作装置液压系统的相关参数,如表2 所示。

图1 工作装置动力学模型Fig.1 Dynamic Model of Working Device

表1 工作装置各部件特性参数Tab.1 Characteristic Parameters of Each Part of Working Device

表2 液压系统参数Tab.2 Parameters of Hydraulic Systems

3 工作装置运动学分析

图2 结构简图Fig.2 Structure Diagram

为了得到工作装置动力学仿真所需的工作载荷,对其进行运动学分析,包括铲斗插入过程以及铲斗掘起过程。举升过程所受载荷为空载、4000kg 及满载三种情况。

在A 点,由力矩平衡得:

同理在B 点可得:

对二力杆件IG 分析可得PF为:

同理在C 点可得:

可得PH为:

同理可得动臂液压缸作用力PD:

插入阻力Fx:

式中:lp—所铲深度;Bb—铲斗宽度

掘起阻力Fy:

铲斗阻力矩Ms:

铲掘开始时转斗所受阻力矩为:

式中:Gb—铲斗重量;Gr—载重;lb—铲斗重心与回转中心的距离。油缸所受的负载压力:

式中:FL—驱动力;m—负载的等效总质量;F—负载力;y—活塞的位移。

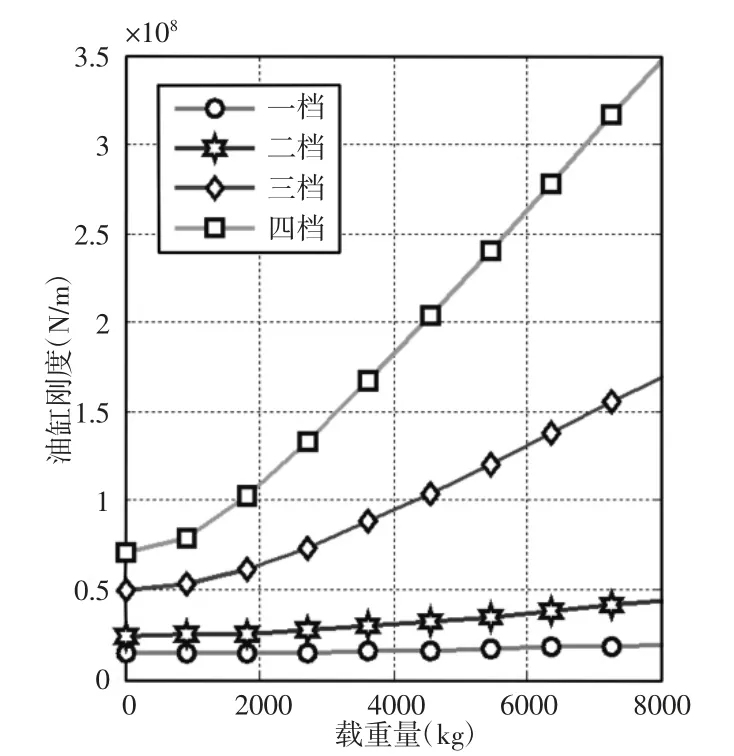

油缸动态模型[7]:

4 工作装置动态特性仿真结果

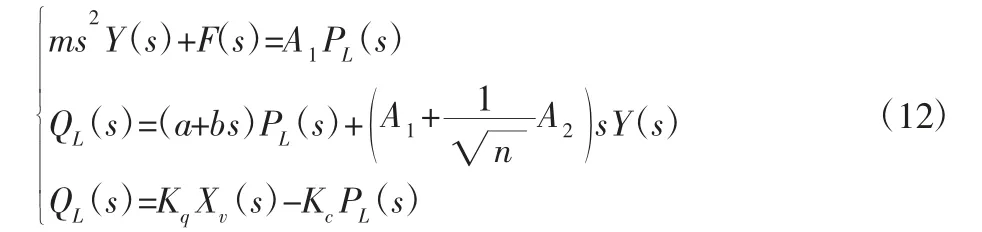

液压缸是工作装置的直接驱动机构,其铰接处是受力最集中最易发生结构失效的部位,因此对工作装置的研究只要针对液压缸的特性进行研究[8]。载重量对装载机动臂油缸动态刚度的影响仿真结果,在2000kg 以内,油缸的刚度维持在一定数值变化较小,如图3(a)所示。当重量超过2000kg 以后,刚度与载重量呈指数函数增加,铲斗的载重量增大会增加油缸的承受力,从而产生更大的刚度。三种不同载重量下(空载、4000kg 和满载)动臂油缸刚度在频域范围内的变化,频率范围在25Hz 以内,如图3(b)所示。当频率在10Hz 以内时,负载对动臂油缸刚度的影响较小。当频率大于10Hz 以后,随着载重量的增加,动臂油缸所受的铰接力迅速增大,动臂油缸所受的刚度也有明显的增加。

图3 载重量对油缸刚度的变化Fig.3 Variation of Load Weight on Cylinder Rigidity

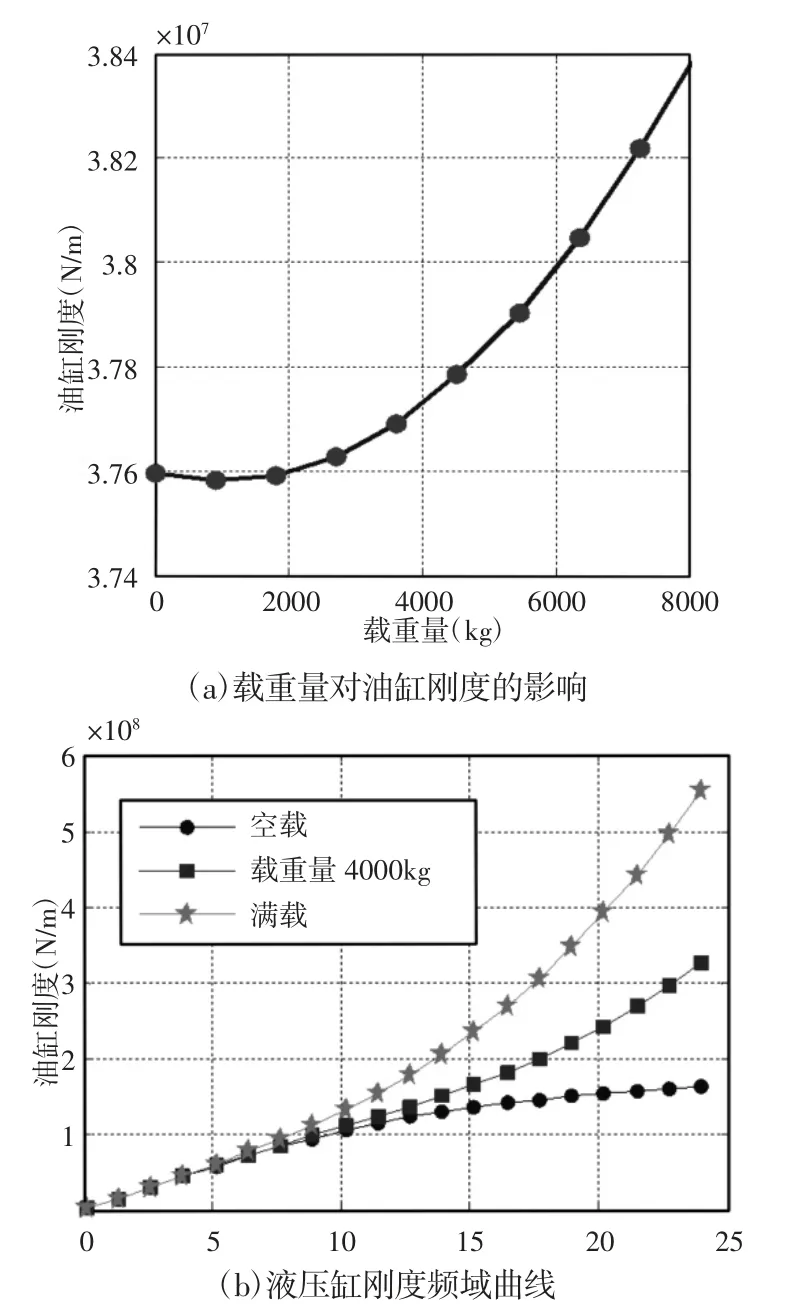

车速对动臂油缸刚度的影响,如图4 所示。其中,一、二、三和四挡的车速分别为6.6、11、23.5 和3km/h。在一档和二挡工况下,载重量对油缸刚度的影响较小,均在0.5×108N/m 以下;而当切换到三档和四挡运行工况下,动臂油缸刚度出现明显的增大,并且载重量越大刚度值变化越明显。因此,在三挡和四挡运行时为了保证安全性尽量保持低载荷。

图4 不同车速对刚度的影响Fig.4 Influence of Different Speeds on Stiffness

图5 显示了工作装置在不同的高度下缸体所受的力和刚度的变化,动臂油缸所受的作用力先增大后减小,在角度为90°时所受作用力达到最大值为2.9×106N,此时动臂油缸刚度也同时达到最大值为7.5×107N/m,主要是因为工作装置的举升高度对油缸的作用力矩发生变化,因此装载机工作装置在不同的举升位置时,油缸的刚度相差也较大。

图5 铲斗高度对油缸刚度的影响Fig.5 Influence of Bucket Height on Cylinder Rigidity

当装载机在高负荷下作业时液压系统产热量较大油温较高,会产生较大的内泄露,导致动臂举升无力,影响工作装置的安全性。装载机在满载工况下油液内部泄漏对油缸刚度的影响,表明液压油的内泄漏对油缸刚度的影响较大,如图6 所示。随着缸体内液压油泄漏量的增加,油缸的刚度呈现快速降低的现象,严重降低油缸的支撑度和安全性。

图6 内泄漏对油缸刚度的影响Fig.6 Influence of Internal Leakage on Cylinder Rigidity

因此,要严格控制液压油的温度从而减小液压油泄漏量,保证工作装置的稳定性。

5 工作装置液压系统试验研究

5.1 工作装置负荷传感液压系统

负荷传感变量系统能够有效的提高装载机工作装置液压系统效率,减小溢流损失和中位卸荷损失,进而减小液压系统的发热量[9]。负荷传感液压系统原理,如图7 所示。

图7 负荷传感液压系统原理图Fig.7 Schematic Diagram of Load Sensing Hydraulic System

测试用的装载机工作装置液压系统主要参数如下[10]:

表3 液压系统主要部件参数Tab.3 Main Components Parameters of Hydraulic System

装载机工作装置的一个工作循环过程主要包括收斗举升、卸荷和动臂回收过程[11],如图8 所示。

图8 工作装置工作过程示意图Fig.8 Working Process Diagram of Working Device

5.2 工作装置液压系统动态测试结果

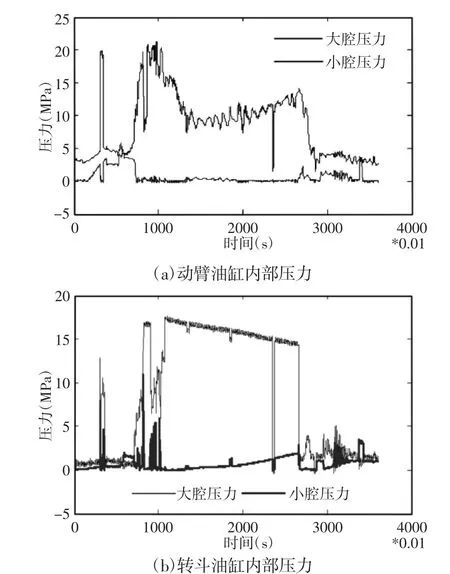

由图9 可知,铲斗插入泥沙后开始收斗瞬间,由于铲斗收到泥沙的翻转阻力矩以及自身重量的作用,动臂油缸大腔压力迅速达到了18MPa,翻转完成后压力立刻降低到5MPa 左右。在铲斗收斗完成时,铲斗由于受到较大的载荷转斗油缸大腔压力突变到11MPa。在铲斗举升过程中,动臂油缸大腔压力在20MPa 的较大范围内波动,主要因为此过程液压系统的压力达到了安全阀的开启压力,卸荷后压力迅速下降,此阶段动臂油缸会受到较大的振动,因此对刚度的要求也更高。铲斗举升过程中由于力矩的变小铲斗油缸所受的作用力变小,因此油缸内部压力逐渐变小。而转斗油缸大腔压力在开始举升时有一个较大的突变,内部压力达到17MPa,此后转斗油缸大腔压力逐渐下降到14MPa。卸载时,转斗油缸小腔压力迅速增大到3MPa,铲斗实现翻转运动。

图9 液压系统动态性能Fig.9 Dynamic Performance of Hydraulic System

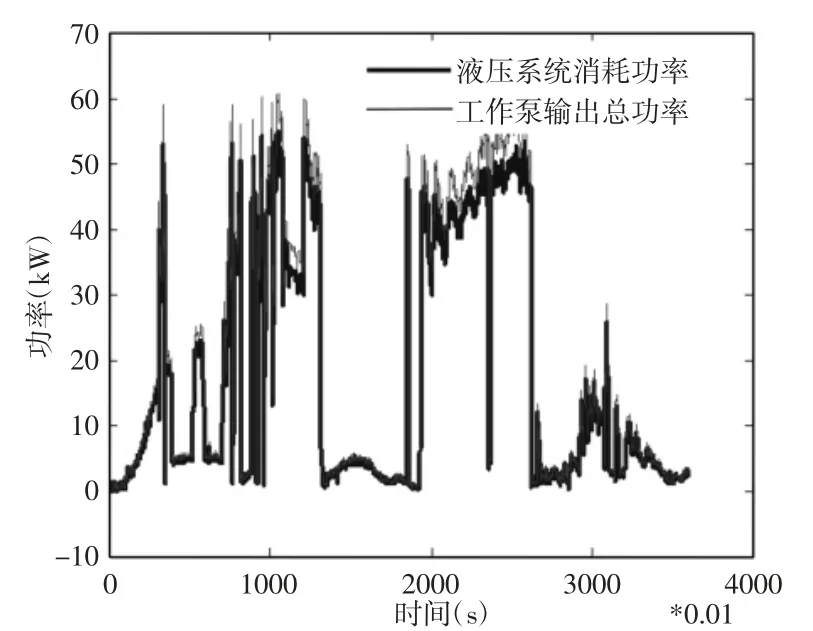

一个工作循环过程中负荷传感液压系统的功率分配,而两条曲线的差值则为减小的液压系统的产热量,如图10 所示。从图中可以看出能量损失主要集中在两个部分:一为在铲斗举升的初始阶段,但是时间较短。二为在举升过程后期,时间较长。此两个阶段产生的热量较多,增加了液压油缸的内泄露。通过比对可以发现负荷传感液压系统能够有效地减少能量损失,工作效率更高,液压系统的产热量减少,增加了系统的可靠性。

图10 工作装置液压系统输出功率Fig.10 Output Power of Hydraulic System of Working Device

6 结论

对装载机工作装置进行了运动学分析,并通过刚柔耦合模型模拟了不同条件下工作装置工作过程中驱动液压缸的动态性能,通过试验测试了作业过程中工作装置液压系统内部的动态变化,得到如下结论:

(1)频率在10Hz 以内,载重量对动臂油缸刚度的影响较小。频率>10Hz 以后,随着载重量的增加,动臂油缸所受的铰接力迅速增大,刚度也明显增加。随着油缸内液压油泄漏量的增大,油缸的刚度呈现快速降低的现象。装载机切换到三档和四挡运行工况下,动臂油缸刚度出现明显的增大,并且载重量越大刚度值变化越明显。(2)铲斗收斗瞬间,动臂油缸大腔压力迅速达到了18MPa,转斗油缸大腔压力突变到11MPa。负荷传感液压系统能够有效地减少能量损失,使液压系统的产热量减少。