膨胀石墨增强建筑用混凝土的热电性能研究

2020-11-13李小霞

李小霞,刘 喜,常 媛

(1.河南建筑职业技术学院土木工程系,郑州 450007;2.郑州工程技术学院土木工程学院,郑州 450044)

0 引 言

膨胀石墨是由天然石墨鳞片经插层、水洗、干燥、高温膨化得到的一种疏松多孔的新型功能性碳素材料,由于具有压缩回弹性、吸附性、生态环境协调性、生物相容性、耐辐射性等特性而在建筑、航空航天、体育器械等领域有着广泛的应用。随着近年来国民经济的快速发展和人们生活水平的不断提高,在节能环保和环境友好型社会的推动下,智能结构材料在建筑领域的应用需求逐渐升高,夏季城市热岛效应和冬季道路融雪化冰等问题急需得到有效解决。在此基础上,新型智能结构材料即热电水泥基复合材料被认为是有效解决这些问题的关键[1],然而,若不解决热电水泥基复合材料的Seebeck系数低、热电转换效率不高的的问题,其在工业化上的应用前景将会受到很大抑制[2-3]。因此,本文将膨胀石墨加入到水泥基体中制备了膨胀石墨水泥基复合材料,研究了成型压力和膨胀石墨预热温度对膨胀石墨水泥基复合材料电导率和Seebeck系数的影响,结果有助于膨胀石墨水泥基复合材料在建筑领域的工业化应用。

1 实 验

1.1 原材料

深圳佳洛科技有限公司生产的T800型聚丙烯腈基碳纤维:长度7 mm、抗拉强度5.5×103MPa、弹性模量293 GPa、断后伸长率2%、密度1.81 g/cm3。武汉建文特种材料有限公司生产的硫铝酸盐水泥:比表面积480 m2/kg、28 d膨胀量0.06%、初凝时间小于25 min、终凝时间大于180 min。北京明德石墨制品有限公司生产的80目膨胀石墨:粒径0.18 mm、固定碳98%、膨胀度200倍。TNNF-8型碳纳米管,国药集团化学试剂有限公司提供的分析纯浓硫酸、浓硝酸和无水乙醇。

1.2 实验方法

首先对膨胀石墨进行预热处理,粒径约0.2 mm的膨胀石墨以埋烧方式分别在700 ℃、800 ℃和900 ℃进行热处理并保温0.5 h,然后随炉冷却至室温,膨胀石墨的固定碳含量为98%、膨胀度为220倍。T800型聚丙烯腈基碳纤维置于无水溶液中浸泡24 h后用去离子水清洗至pH=7,然后烘干备用。将烘干后的碳纤维浸泡在浓硫酸和浓硝酸体积比为3∶1的混合酸溶液中,超声搅拌0.5 h后静置4 d,然后采用去离子水清洗至pH>6.5后吹干备用。采用干混干压成型方式制备膨胀石墨增强水泥基复合材料,首先按照球与膨胀石墨水泥(膨胀石墨含量约15%,质量分数)质量比10∶1的比例加入行星式球磨机中,转速为380 r/s,球磨时间为9 h,然后转入胶砂搅拌机中进行预分散,低速搅拌8 min后转入高速搅拌6 min,将混合均匀的原材料填入钢制模具中,并以成型压力10~40 MPa进行成型,脱模后暴露于在相对湿度96%的潮湿环境中室温养护24 h后转入水中养护72 h,然后置于58 ℃干燥箱中进行24 h干燥。

1.3 实验设备

采用S-4800型扫描电镜对膨胀石墨微观形貌进行观察;采用阿基米德排水法测定1 mm3试样的气孔率;采用Netzsch AK47型热点测试装置测试膨胀石墨水泥基复合材料的电导率和Seebeck系数,利用陶瓷电阻加热器将复合材料从室温环境加热至100 ℃,测试加热温度范围内电导率和Seebeck系数的变化;采用ASAP2010型BET比表面积和孔径分析仪测试复合材料的表面积。

2 结果与讨论

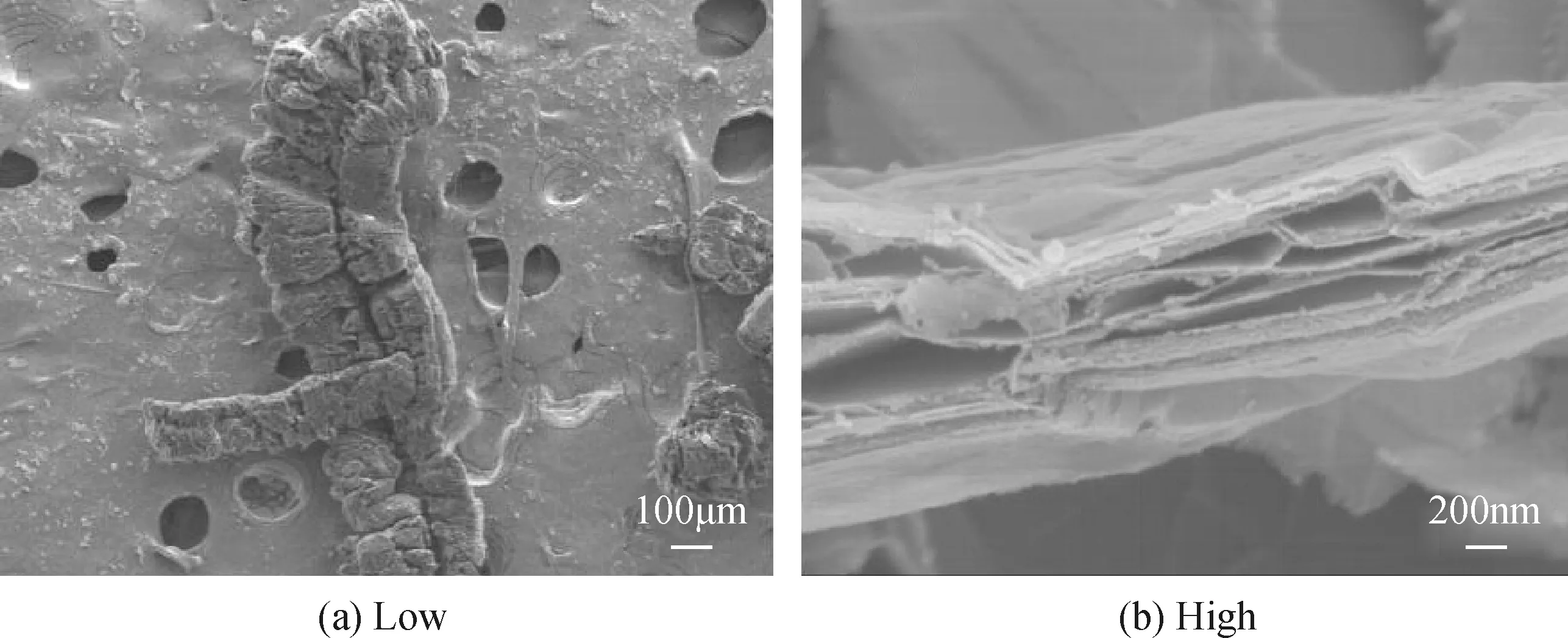

2.1 显微结构

经过800 ℃预热处理的膨胀石墨的微观形貌如图1所示。经过高温预热处理后,膨胀石墨成蠕虫状,长度约为2~5 mm,高倍显微镜下可观察到,膨胀石墨呈片层状,层间距在250~380 nm之间,同时在膨胀石墨内部还存在石墨V型开裂和孔隙结构特征[4]。

图1 膨胀石墨的微观形貌Fig.1 Microstructure of expanded graphite

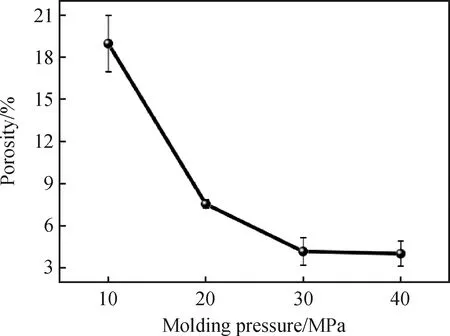

2.2 成型压力的影响

图2为不同成型压力下膨胀石墨水泥基复合材料的气孔率变化曲线,膨胀石墨预热温度为800 ℃。当成型压力为10 MPa时,膨胀石墨水泥基复合材料的气孔率约为19.11%;随着成型压力从10 MPa增加至40 MPa,膨胀石墨水泥基复合材料的气孔率逐渐减小,在成型压力为40 MPa时达到4.01%。由此可知,膨胀石墨水泥基复合材料的气孔率随着成型压力增加而逐渐减小,当成型压力为40 MPa时,膨胀石墨水泥基复合材料的气孔率最小,说明此时的膨胀石墨水泥基复合材料的致密度已经很高[5]。

图2 膨胀石墨水泥基复合材料的气孔率Fig.2 Porosity of expanded graphite cement-based composites

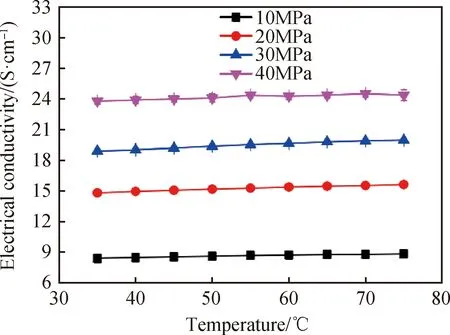

图3为不同加热温度下膨胀石墨水泥基复合材料的电导率与成型压力的关系曲线,其中,膨胀石墨预热温度为800 ℃。在不同的成型压力下,整个升温范围内的电导率都随着温度升高而缓慢增大,这可能与复合材料受导电载流子作用下发生浓度和迁移率增大有关[6];在相同的温度下,随着成型压力升高,膨胀石墨水泥基复合材料的电导率呈现逐渐升高的趋势,在成型压力为40 MPa时取得电导率最大值,约24.69 S/cm。

图3 不同加热温度下膨胀石墨水泥基复合材料的电导率与成型压力的关系曲线Fig.3 Curves of relationship between electrical conductivity and forming pressure of expanded graphite cement-based composites under different heating temperatures

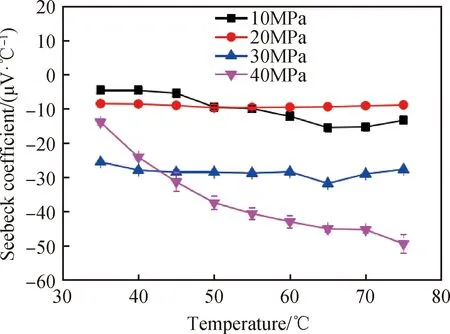

图4为不同加热温度下膨胀石墨水泥基复合材料的Seebeck系数与成型压力的关系曲线,其中,膨胀石墨预热温度为800 ℃。可见,随着温度的升高,成型压力为10 MPa、20 MPa和30 MPa时的Seebeck系数变化幅度较小,而成型压力为40 MPa时的绝对Seebeck系数随着温度升高而逐渐增大。从绝对Seebeck系数来看,成型压力10 MPa与成型压力20 MPa 时相当,都小于成型压力为30 MPa时的绝对Seebeck系数,而成型压力40 MPa时的绝对Seebeck系数可到49.43 μV/℃。随着成型压力的升高,膨胀石墨水泥基复合材料的致密度逐渐增大,从而使得载流子在界面处的散射作用增加,电导率增大的同时提高了绝对Seebeck系数[7]。

图4 不同加热温度下膨胀石墨水泥基复合材料的Seebeck系数与成型压力的关系曲线Fig.4 Curves of relationship between Seebeck coefficient and forming pressure of expanded graphite cement-based composites under different heating temperatures

2.3 预处理温度的影响

2.3.1 孔结构和比表面积

图5为膨胀石墨预热温度分别为700 ℃、800和900 ℃时的氮气吸附等温线和累积孔体积曲线。随着相对压力的增加,膨胀石墨的氮气吸附量都呈现逐渐增加的趋势,在相同的相对压力下,随着预热温度的升高,膨胀石墨的氮气吸附量先增加而后减小,在石墨预热温度为800 ℃时取得最大值,此时的石墨预处理效果最好。从累积孔体积曲线中可见,三种不同预热温度下膨胀石墨的累积孔体积曲线相似,膨胀石墨累积孔体积从低至高顺序为700 ℃<900 ℃<800 ℃,这也就表明在经过三种不同预热温度处理后,800 ℃预热处理后膨胀石墨的孔隙最大,具有疏松多孔和高比表面积,而升高预热温度至900 ℃,由于试样表面会发生氧化而使得氮气吸附量和累积孔体积相较于预热温度为800 ℃时有所减小。

图5 预热温度对膨胀石墨氮气吸附等温线(a)和累积孔体积曲线(b)的影响Fig.5 Effects of preheating temperature on nitrogen adsorption isotherm (a) and cumulative pore volume curve (b) of expanded graphite

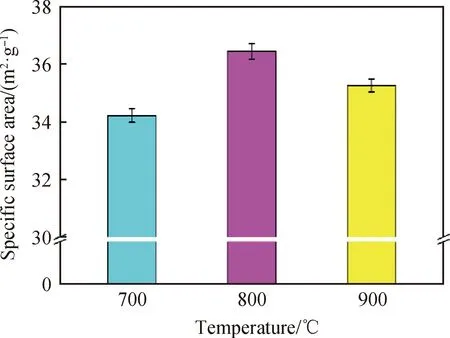

图6为膨胀石墨预热温度分别为700 ℃、800 ℃和900 ℃时的比表面积测试结果。对比分析可知,随着预热温度的升高,膨胀石墨的比表面积呈现先增加而后减小的特征,在预热温度为800 ℃时取得比表面积最大值,约为36.55 m2/g。在其它预热温度下,900 ℃时膨胀石墨比表面积相对700 ℃时更高。

图6 膨胀石墨的比表面积Fig.6 Specific surface area of expanded graphite

2.3.2 热电性能

图7为不同加热温度下膨胀石墨水泥基复合材料的电导率与预热温度的关系曲线,其中,成型压力为40 MPa。由图可知,随着预热温度的升高,膨胀石墨水泥基复合材料的电导率随着试验温度的变化趋势基本一致,在整个试验温度范围内,膨胀石墨水泥基复合材料的电导率随着温度的升高而呈缓慢增加的趋势;在相同试验温度下,随着膨胀石墨预热温度的升高,膨胀石墨水泥基复合材料的电导率呈现先增加而后减小的特征,在预热温度为800 ℃时取得膨胀石墨水泥基复合材料电导率的最大值。预热温度为700 ℃、800 ℃和900 ℃时膨胀石墨水泥基复合材料的最大电导率分别为11.56 S/cm、24.69 S/cm和12.15 S/cm,这主要与膨胀石墨水泥基复合材料的孔隙率和比表面积有关[8]。

图7 不同加热温度下膨胀石墨水泥基复合材料的电导率与预热温度的关系曲线Fig.7 Curves of relationship between electrical conductivity and preheating temperature of expanded graphite cement-based composites under different heating temperatures

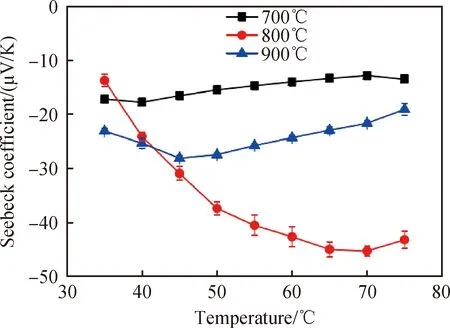

图8为不同加热温度下膨胀石墨水泥基复合材料的Seebeck系数与预热温度的关系曲线,其中,成型压力为40 MPa。由图可知,预热温度为700 ℃、800 ℃和900 ℃时,膨胀石墨水泥基复合材料在温度为40 ℃、70 ℃和45 ℃时取得绝对Seebeck系数最大值,且预热温度为800 ℃时的绝对Seebeck系数最大,这主要是因为在预热温度为800 ℃时,膨胀石墨水泥基复合材料具有最大的比表面积,而升高预热温度至900 ℃时,膨胀石墨水泥基复合材料会由于表面氧化而使得绝对Seebeck系数减小。

图8 不同加热温度下膨胀石墨水泥基复合材料的Seebeck系数与预热温度的关系曲线Fig.8 Curves of relationship between Seebeck coefficient and preheating temperature of expanded graphite cement-based composites under different heating temperatures

3 结 论

(1)经过高温预热处理后,膨胀石墨成蠕虫状,长度约为2~5 mm,空间结构呈片层状,层间距在250~380 nm之间。

(2)膨胀石墨水泥基复合材料的气孔率会随着成型压力的增加而逐渐减小,当成型压力为40 MPa时,膨胀石墨水泥基复合材料的气孔率最小;随着成型压力升高,膨胀石墨水泥基复合材料的电导率呈现逐渐升高的趋势,在成型压力为40 MPa时取得电导率最大值,约24.69 S/cm。

(3)随着膨胀石墨预热温度的升高,膨胀石墨水泥基复合材料的电导率呈现先增加而后减小的特征,在预热温度为800 ℃时取得膨胀石墨水泥基复合材料电导率的最大值。预热温度为700 ℃、800 ℃和900 ℃时膨胀石墨水泥基复合材料的最大电导率分别为11.56 S/cm、24.69 S/cm和12.15 S/cm;预热温度为700 ℃、800 ℃和900 ℃时,膨胀石墨水泥基复合材料在加热温度为40 ℃、70 ℃和45 ℃时取得绝对Seebeck系数最大值,且预热温度为800 ℃时的绝对Seebeck系数最大。