电弧轨迹对CMT电弧增材制造Inconel 625合金厚壁件组织与性能的影响

2020-11-12徐文虎张培磊刘志强于治水史海川

徐文虎,张培磊,2,蒋 旗,2,刘志强,2,于治水,2,叶 欣,2,吴 頔,2,史海川,2

(上海工程技术大学1.材料工程学院,2.上海市激光先进制造技术协同创新中心,上海 201620)

0 引 言

近几十年来,增材制造技术在制造行业中得到广泛的应用。与传统的减材制造成形零件相比,增材制造成形零件具有表面精度高、生产成本低、生产效率高等优点而得到迅速发展[1]。目前,增材制造技术一般以激光、电子束、电弧等为热源,其中以激光和电子束为热源的增材制造技术因制造成本高昂而难以在工业上得到大规模应用,而成本低廉、成形效率高的电弧增材制造技术得到快速发展[2]。

镍基高温合金由于具有良好的耐腐蚀性能、拉伸性能、可焊接性和耐高温氧化性而广泛应用于航空航天、石油化工、船舶航海等领域[3-5]。Inconel 625合金作为一种镍基高温合金,通过控制其组织内部析出相的形态与大小来达到一定的强化效果[6-7]。目前,有关Inconel 625合金增材制造方面的研究主要集中在以激光为热源的增材制造方面[8-9]。由于以激光为热源的增材制造技术的成本高、效率低,因此很多学者将研究方向转向效率更高、成本更低的电弧增材制造方面,而在电弧增材制造技术中研究较多的是等离子弧增材制造技术。徐富家等[10-11]分别研究了电弧轨迹和工艺参数对等离子弧增材制造Inconel 625合金组织与性能的影响,发现采用往复堆积方式获得的合金具有较好的力学性能,并且在将热输入降低至18 kW·min·m-1后,组织内部不会出现明显的转变层,进而优化零件的力学性能。冷金属过渡(CMT)技术是依靠短路过渡并由控制系统精密控制的一项新型技术,该技术以CMT电弧作为热源进行电弧增材制造,具有能量密度高、表面成形好和焊接缺陷少等优点,尤其适用于大型零件的生产。已有研究[12-13]表明,电弧轨迹的合理规划对电弧增材制造过程的顺利进行,以及获取更高精度成形件和提高成形效率均有重要意义;而目前有关电弧轨迹对CMT电弧增材制造Inconel 625合金组织与性能方面的研究较少。因此,作者采用以CMT电弧为热源,Inconel 625合金焊丝为沉积材料的增材制造技术制备Inconel 625合金厚壁件,对比研究了摆动与两道多层2种电弧轨迹下合金厚壁件的成形性能、显微组织和力学性能。

图1 CMT电弧增材制造过程中摆动和两道多层电弧轨迹示意Fig.1 Diagram of oscillating (a) and two-pass multi-layer (b) arc trajectories during CMT arc additive manufacturing process

1 试样制备与试验方法

试验用基板为316L不锈钢,基板尺寸为200 mm×45 mm×15 mm,化学成分见表1,将基板表面打磨至无油脂和锈迹后,用酒精擦拭并烘干。试验用沉积材料为由SPECIAL METALS 公司提供的Inconel 625合金焊丝,其化学成分见表2。

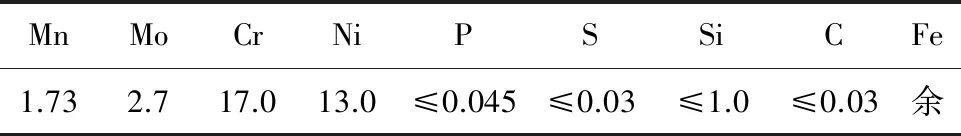

表1 316L不锈钢基板的化学成分(质量分数)

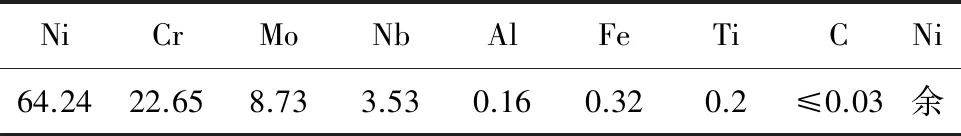

表2 Inconel 625合金焊丝的化学成分(质量分数)Table 2 Chemical composition of Inconel 625 alloywire (mass) %

采用ABB IRB 4600机器人、IRBP A250变位器、IRT 501导轨一起组成的联动协同9轴运动平台,再通过device-net将伏能士CMT Advance4000焊机同机器人结合在一起,共同搭建CMT电弧增材制造快速成形系统平台,利用该平台制备Inconel 625合金厚壁件。由于在高温空气环境中Inconel 625合金表面易氧化,因此在制备过程中采取添加气罩保护的方式,该方式还可减少飞溅产生[14]。采用摆动和两道多层2种电弧轨迹,具体路径如图1所示;在路径规划中均采用往复方式,以防止出现起弧处凸起与收弧处塌陷的现象[15]。采用摆动电弧轨迹时焊枪机械摆动宽度为10 mm,摆动长度为3 mm,左侧停留距离L为0.3 mm,中间停留距离C为0.1 mm,右侧停留距离R为0.3 mm,送丝速度为8.5 m·min-1,焊接速度为8 mm·s-1,平均电流为165 A,平均电压为21.3 V;采用两道多层电弧轨迹时,送丝速度为6.5 m·min-1,焊接速度为8 mm·s-1,平均电流为139 A,平均电压为17.8 V。2种电弧轨迹下制备得到厚壁件试样的尺寸均为160 mm×14 mm×85 mm。

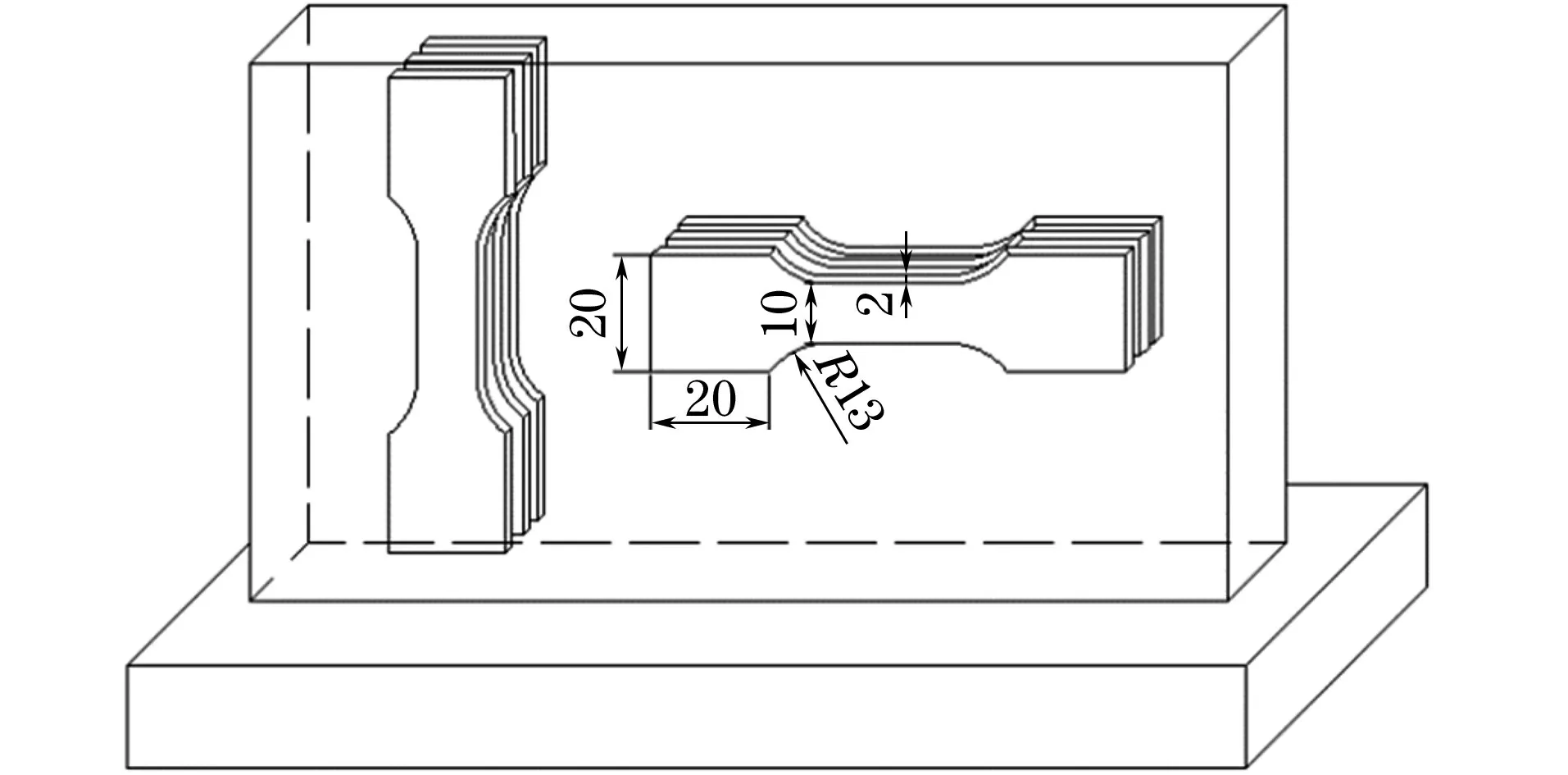

沿垂直于沉积方向截取金相试样,经预磨、抛光,用王水腐蚀后,采用VHX-5000型光学显微镜观察组织。按照GB/T 13329-2006,沿垂直于沉积方向与平行于沉积方向采用线切割方法加工拉伸试样,分别记作垂直试样和平行试样,并在同一位置附近分别取3个试样,拉伸试样的取样位置与尺寸如图2所示。在AG-25TA型万能材料拉伸试验机上进行室温拉伸试验,拉伸速度为2 mm·min-1,试验结束后采用TESCAN VEGA3型扫描电镜(SEM)观察断口形貌。

图2 拉伸试样的取样位置与尺寸Fig.2 Sampling location and size of tensile sample

2 试验结果与讨论

2.1 成形性能

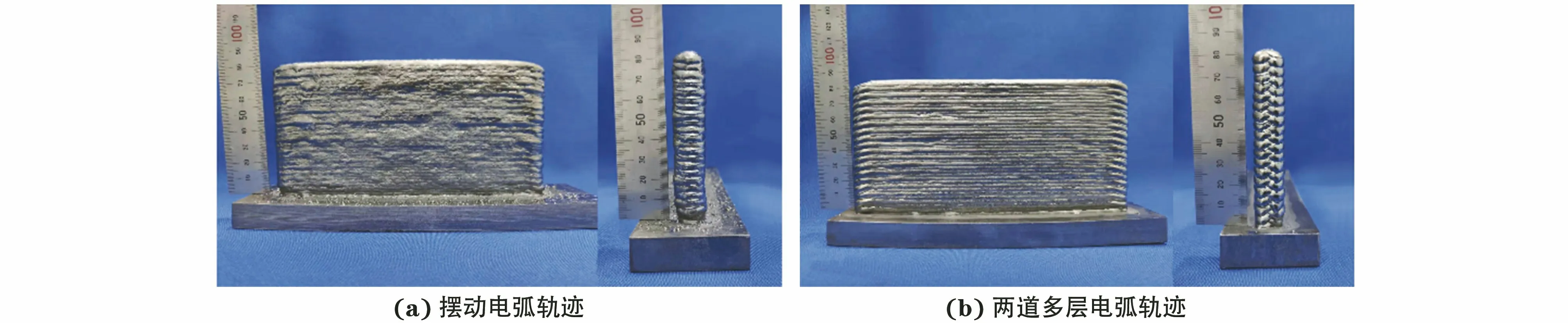

由图3可以看出:在摆动电弧轨迹增材制造过程中出现了飞溅现象,这是因为在焊枪摆动过程中电弧的挺度不足,由电弧产生的洛伦兹力发生偏移,难以维持熔滴在电弧推力下进行平稳的过渡而产生的;在无机械摆动的两道多层电弧轨迹增材制造过程中,熔滴过渡稳定,无明显飞溅现象,在熔滴过渡过程中,电弧稳定,成形件表面光滑平整。

2.2 显微组织

由图4可以看出:采用不同电弧轨迹增材制造的厚壁件成形均匀,无明显气孔、夹渣等缺陷,沉积层间分层明显,且沉积层间存在明显的熔合线与重熔区;摆动电弧轨迹下重熔区在厚壁件中间部分较宽。在摆动过程中当电弧移动到边缘时停留时间较短[16],并且当上一层金属沉积结束后,在后续冷却过程中厚壁件边缘与空气接触,导致边缘的温度较低,因此当下一层金属沉积在边缘时,在温度较低和热输入较低的条件下重熔金属较少,导致该区域重熔区不明显。在每一道沉积层中都存在一个半椭球形的区域,该区域处在电弧的中心位置,即重熔区,这是由于电弧中心区域的热流密度较大,使得电弧中心部位的熔深较大而导致的。不同电弧轨迹增材制造厚壁件的截面组织均主要为向外延生长的树枝晶,且树枝晶中存在二次枝晶以及三次枝晶,而摆动电弧轨迹下的三次枝晶较多。两道多层电弧轨迹下厚壁件重熔区的枝晶较为细小,这是因为重熔区是已经沉积的金属重新熔化而形成的,其周围已经沉积的金属温度已降低,且金属的散热速率大于空气的散热速率,导致重熔区在结晶时的温度梯度较大,因此形成的晶粒较细小。

图3 摆动与两道多层电弧轨迹增材制造厚壁件的宏观形貌Fig.3 Macromorphology of additive manufactured thick-wall parts with oscillating (a) and two-pass multi-layer (b) arc trajectories

参考文献[17],焊接热输入的计算公式为

(1)

式中:E为焊接热输入;η为热效率系数,取0.8;U为电压;I为电流;v为焊接速度。

计算得到摆动和两道多层电弧轨迹下的焊接热输入分别为351.45,247.42 J·mm-1。可知摆动电弧轨迹下的焊接热输入较高,结晶时间较长,结晶速率低,因此厚壁件组织中的三次枝晶较多,且枝晶间距较大;同时长时间的结晶导致枝晶间偏析出大量低熔点元素,形成低熔点共晶相,这些共晶相不耐腐蚀,因此腐蚀后枝晶间距较大。

2.3 拉伸性能

由图5可以看出:摆动电弧轨迹下厚壁件的拉伸性能较均匀,载荷-位移曲线重合度高,这是由于在摆动电弧轨迹下,每层重熔的金属量相近,且分布较均匀导致的;在两道多层电弧轨迹下,每一道沉积层中都存在一个重熔区,且重熔区内过冷度较大,易产生元素偏析,导致重熔区组织不均匀,从而造成厚壁件出现拉伸性能不均匀的现象。

图4 摆动与两道多层电弧轨迹增材制造厚壁件的截面形貌Fig.4 Cross section morphology of additive manufactured thick-wall parts with oscillating (a-b) and two-pass multi-layer (c-d) arc trajectories: (a, c) at low magnification and (b, d) at high magnification

图5 摆动与两道多层电弧轨迹增材制造厚壁件在拉伸过程中的载荷-位移曲线Fig.5 Load-displacement curves of additive manufactured thick-wall parts with oscillating (a) and two-pass multi-layer (b) arc trajectories during tensile

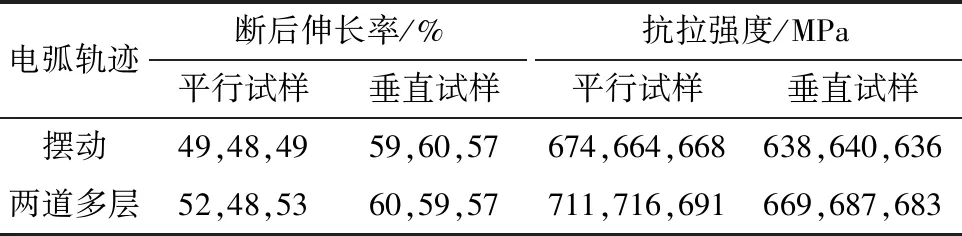

由表3可以看出:不同电弧轨迹增材制造厚壁件在垂直于沉积方向的断后伸长率都高于平行于沉积方向的,平行于沉积方向的抗拉强度均大于垂直于沉积方向的;两道多层电弧轨迹增材制造厚壁件的平均抗拉强度为716 MPa,高于摆动电弧轨迹增材制造厚壁件的(674 MPa)。

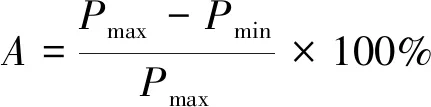

增材制造试样的抗拉强度各向异性百分比A的计算公式为

表3 摆动与两道多层电弧轨迹增材制造厚壁件的拉伸性能

(2)

式中:Pmax为试样的最大抗拉强度;Pmin为试样的最小抗拉强度。

计算得到摆动与两道多层电弧轨迹增材制造厚壁件的抗拉强度各向异性百分比分别为4%,4.5%。可知,这两种电弧轨迹增材制造厚壁件的垂直与水平抗拉强度的差异很小,可以忽略[18]。

由图6可以看出:2种电弧轨迹增材制造厚壁件的拉伸断口上均存在大量韧窝,断裂类型均为韧性断裂,并且平行于沉积方向的拉伸断口上存在凹槽。厚壁件的晶粒生长方式都是外延生长,生长方向基本一致,在拉伸时于拉伸方向上发生韧性断裂,而枝晶间的析出相与低熔点共晶相的塑性较差,易发生脆断而形成凹槽状断口。

图6 摆动和两道多层电弧轨迹增材制造厚壁件的拉伸断口SEM形貌Fig.6 SEM morphology of tensile fracture of additive manufactured thick-wall parts with oscillating (a-b) and two-pass multi-layer (c-d) arc trajectories: (a, c) parallel samples and (b, d) vertical samples

3 结 论

(1) 在摆动电弧轨迹增材制造过程中出现飞溅现象,厚壁件表面粗糙,而两道多层电弧轨迹增材制造过程中,无明显飞溅现象,厚壁件表面光滑平整。

(2) 摆动与两道多层电弧轨迹增材制造厚壁件的成形均匀,无明显气孔、夹渣等缺陷,沉积层间存在明显的熔合线与重熔区,树枝晶的生长方式均为外延生长,且树枝晶中存在二次枝晶以及三次枝晶;两道多层电弧轨迹下厚壁件的枝晶间距小于摆动电弧轨迹下的,且三次枝晶较多。

(3) 两道多层电弧轨迹增材制造厚壁件的平均抗拉强度为716 MPa,高于摆动电弧轨迹增材制造厚壁件的(674 MPa);摆动与两道多层电弧轨迹增材制造厚壁件的抗拉强度各向异性百分比均很小,分别为4%,4.5%;2种电弧轨迹增材制造厚壁件的拉伸断口上均存在大量韧窝,断裂类型均为韧性断裂。