Al-Mg-Si-Cu合金双道次热变形流变软化行为

2020-11-12沈元元刘长万曾建民

沈元元,肖 罡,干 甜,刘长万,曾建民

(1.九江职业技术学院机械工程学院,九江 332007;2.江西应用科技学院,工程技术协同创新中心,南昌 330100;3.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082;4.广西大学,广西有色金属及特色材料加工重点实验室,南宁 530004)

0 引 言

Al-Mg-Si-Cu系铝合金具有较高的比强度和比刚度,以及较好的成形性能和耐腐蚀性能,是车身轻量化结构件与覆盖件的优选材料[1],因而备受关注。多道次大应变高温轧制成形是合金铸态坯件加工成高品质构件的重要工艺环节。合理的热轧工艺规划与控制,是提升最终成形产品服役性能的关键。金属在热塑性成形过程中的流变行为是揭示其塑性变形机理、指导成形工艺规划的重要途径与依据[2]。其中,高温变形过程的流变软化行为是探究其流变行为特征的关键[3-4],具有重要的研究意义和价值。目前金属高温塑性变形流变软化行为的相关研究多以钢铁[5-6]或强度较高的Al-Cu系[7]和Al-Zn系铝合金[8]为主要研究对象,并且鲜见将动态与静态软化行为关联分析的研究报道。作者以Al-Mg-Si-Cu合金为研究对象,采用平面应变热压缩试验模拟热轧成形过程,通过动态软化率、静态软化率与加工硬化率定量分析合金的动态与静态软化行为,探究合金在不同变形阶段的流变软化行为机理,为热轧工艺的设计与优化提供理论依据。

1 试样制备与试验方法

试验材料为Al-Mg-Si-Cu合金,其主要成分(质量分数/%)为0.95Mg,0.9Cu,0.75Si,0.35Mn,余Al,采用电阻炉熔炼制备而成,浇铸温度为1 003 K。采用电火花线切割方法将铸锭加工成尺寸为20 mm×15 mm×10 mm的平面应变热压缩试样,将热压缩试样用石英砂包裹后,随炉加热至813 K,保温15 h以完成均匀化处理,随后水淬以完成固溶处理。采用Gleeble-3500热模拟试验机进行等温双道次平面应变热压缩试验,具体压缩方式如图1所示,工艺流程如图2所示,变形温度为653,693,733 K,应变速率为0.01,0.1 s-1,变形道次间停留时间为30,60,120,240 s,第一道次与第二道次压缩变形的真应变分别为0.45,0.35。

图1 平面应变热压缩方式示意Fig.1 Schematic of plane strain hot compression test

图2 双道次热压缩试验的工艺流程Fig.2 Process flow of two-pass hot compression test

热压缩试验结束后,在热压缩试样变形区域中部与压缩方向平行的纵截面截取金相试样,将除待测面的其他面用环氧树脂密封,待测面经水磨砂纸预磨和机械抛光后进行阳极覆膜,电解液组成(体积分数)为5%氟硼酸+95%蒸馏水,然后在POLYVER-MET型光学显微镜上观察显微组织。

2 试验结果与讨论

2.1 动态软化率

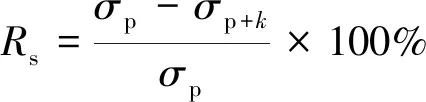

动态软化率Rs是用于量化材料动态流变软化程度的有效参量[9-10],其求解方程为

(1)

式中:σp为流变应力峰值;σp+k为在流变应力峰值对应的应变εp的基础上真应变增加k时的应力,通常k取0.25[9]。

由式(1)可计算得到Al-Mg-Si-Cu合金在不同变形条件时的Rs。由图3可知:第一道次变形时合金的Rs随着应变速率的增大和变形温度的升高而减小,但均不小于10%;第二道次变形时合金的Rs较低,Rs随着应变速率减小和道次间停留时间的缩短而增大,但均不大于5%。

2.2 静态软化率

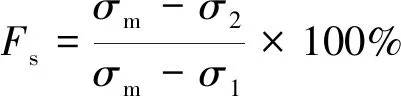

静态软化率Fs是用于量化道次间停留阶段流变软化程度的有效参量[11],其求解方程为

(2)

式中:σm为第一道次变形结束时的应力;σ2为第二道次变形时的屈服应力;σ1第一道次变形时的屈服应力。

由式(2)计算得到在不同变形条件下Al-Mg-Si-Cu合金的Fs。由图4可知:在不同热压缩变形条件下Al-Mg-Si-Cu合金的Fs均不低于10%,当变形温度、应变速率和道次间停留时间分别为733 K,0.1 s-1,240 s时,Fs最大,可达97.82%;Fs受变形条件的影响显著,随着应变速率的增大、变形温度的升高和道次间停留时间的延长而增大,且Fs的增大速率随道次间停留时间的持续增加而减缓。

图3 双道次热压缩变形时Al-Mg-Si-Cu合金的动态软化率Fig.3 Dynamic softening rates of Al-Mg-Si-Cu alloy during two-pass hot compression deformation: (a) the first pass deformation and (b) the second pass deformation

图4 不同应变速率下双道次热压缩变形时Al-Mg-Si-Cu合金的静态软化率Fig.4 Static softening rates of Al-Mg-Si-Cu alloy during two-pass hot compression deformation at different strain rates

2.3 加工硬化率

加工硬化率θ的演变行为是揭示材料在塑性变形过程中组织演变规律的重要依据,是表征材料动态软化行为的重要手段[12-13],其求解方程为

(3)

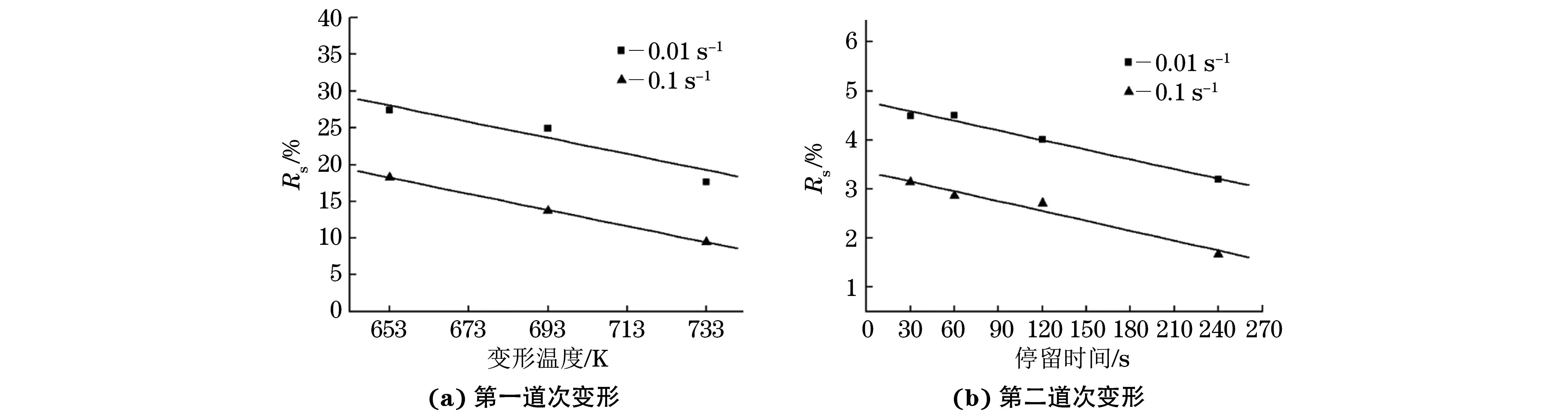

由式(3)计算得到不同变形条件下Al-Mg-Si-Cu合金在第一道次和第二道次热压缩变形时的θ-σ曲线。由图5可知,第一道次热压缩变形时合金的θ-σ曲线具有较为明显的4个演化阶段。在阶段 Ⅰ,变形开启瞬间,合金的θ较大,然后呈快速下降趋势;在阶段Ⅱ,θ随σ降低的速率略有减缓;在阶段Ⅲ,θ持续降低且降低速率增大,当降至0时流变应力达到峰值;在阶段Ⅳ,θ下降后缓慢回升,当θ再次到达0时,由合金组织演变形成的软化作用与加工硬化作用趋于平衡,此时流变应力为稳态应力σs,标志合金进入稳态变形阶段[6]。θ受变形条件的影响显著,随着变形温度的降低和应变速率的升高而增大。

由图6可知,第二道次热压缩变形时,合金的θ-σ曲线的演化过程与第一道次时的不同,仅表现出较明显的2个演化阶段。在阶段Ⅰ,θ随σ的增加而急剧降至0,该阶段的持续时间非常短,表现出类线性的演变关系;在阶段Ⅱ,θ基本保持稳定,表现为在0处上下浮动的演变规律。由图7可知,θ-ε曲线的演变规律与θ-σ曲线的演化规律相似。通过对比可以发现,第一道次热压缩变形初期合金的θ比第二道次热压缩变形初期的大,在第二道次热压缩变形时的流变应力峰值更小。在第二道次热压缩变形时,变形条件对θ达到稳态所需时间的影响较小,但对θ达到稳态后其值的上下波动幅度的影响较大,在变形温度较高且应变速率较低时θ的波动幅度较大。

图6 第二道次热压缩变形时Al-Mg-Si-Cu合金的θ-σ曲线Fig.6 θ-σ curves of Al-Mg-Si-Cu alloy during the second pass hot compression deformation: (a) deformation temperature of 653 K and strain rate of 0.1 s-1 and (b) deformation temperature of 733 K and strain rate of 0.01 s-1

图7 第二道次热压缩变形时Al-Mg-Si-Cu合金的θ-ε曲线Fig.7 θ-ε curves of Al-Mg-Si-Cu alloy during the second pass hot compression deformation: (a) deformation temperature of 653 K and strain rate of 0.1 s-1; (b) deformation temperature of 653 K and strain rate of 0.01 s-1 and (c) deformation temperature of 733 K and strain rate of 0.01 s-1

2.4 流变软化行为机理

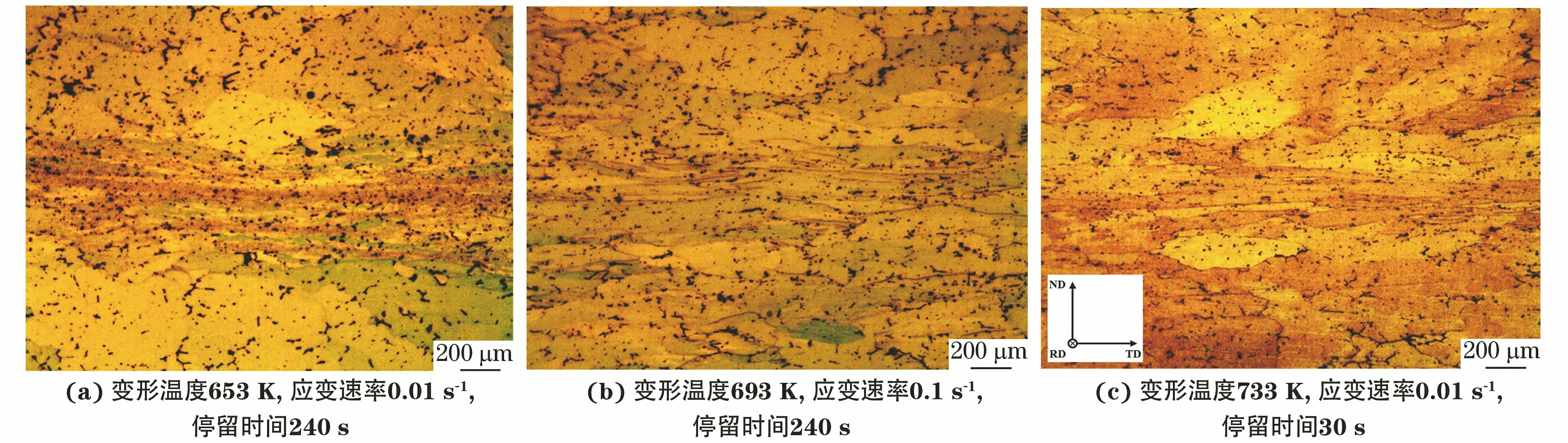

当0 Fs=0,表明道次间停留阶段材料没有发生软化;Fs=100%,表明道次间停留阶段材料发生了完全软化;0 合金在第二道次热压缩变形时的动态软化率较第一道次热压缩变形时的低,流变应力峰值也较低,且达到流变应力峰值以及进入流变稳态所需的时间均较短。形成该现象的主要原因是:合金的再结晶行为在第一道次变形时已开启,并在道次间停留阶段持续进行;第二道次变形时合金的流变软化机制并非由动态回复行为主导,应为再结晶与回复行为相结合。在再结晶行为的持续作用之下,显著的软化效果将快速消除加工硬化作用,并迅速达到硬化与软化作用的动态平衡。 合金在第二道次热压缩变形初期的θ明显高于第一道次变形时的,这是因为:在第二道次热压缩变形前合金所经历的流变软化过程并未完全消除加工硬化作用,其位错密度相对较大;同时,在第二道次热压缩变形前发生再结晶而形成的组织具有一定程度的细晶强化效果。在第二道次热压缩变形进入稳态后,合金的θ表现出周期性波动现象,且波动幅度受变形条件的影响,其中应变速率的影响较大,变形温度的影响较小,道次间停留时间的影响不明显;在应变速率较低且变形温度较高时该波动幅度较大。该现象充分说明合金的稳态变形阶段是加工硬化与流变软化作用交替进行的动态平衡状态,该交替作用程度随应变速率的降低和变形温度的升高而加剧,这主要是由于在应变速率较低且变形温度较高时,动态回复与再结晶等软化行为的反应时间更充分且反应程度更剧烈,使得相同应变条件下的流变软化程度较高,同时流变软化平衡加工硬化作用的节奏较缓导致的。 图8中RD表示轧制方向,ND表示法线方向,TD表示轧件横向。由图8可以看出:在试样热压缩方向的中心线附近,变形带清晰可见,说明平面应变热压缩试验可使合金获得与热轧过程吻合度较高的变形组织;变形带内的晶粒较细小,呈纤维状,说明变形程度较高;变形带外的晶粒尺寸较大,且呈近似等轴状,说明变形程度较低。变形带及附近区域可见细小晶粒,说明合金在不同变形条件下均有再结晶行为发生。由晶粒尺寸以及拉长程度的差异性判断可知,部分再结晶晶粒在第一道次变形中已经形成,在变形道次间停留阶段逐渐长大,在第二道次变形阶段被再次压扁和拉长,这与上述分析结果完全吻合。 图8 不同条件下双道次热压缩变形后Al-Mg-Si-Cu合金的显微组织Fig.8 Microstructures of Al-Mg-Si-Cu alloy after two-pass hot compression deformation under different conditions: (a) deformation temperature of 653 K, strain rate of 0.01 s-1, holding time of 240 s; (b) deformation temperature of 693 K, strain rate of 0.1 s-1, holding time of 240 s and (c) deformation temperature of 733 K, strain rate of 0.01 s-1, holding time of 30 s (1) 在变形温度653~733 K以及应变速率0.01~0.1 s-1条件下,Al-Mg-Si-Cu合金在第一道次热压缩变形时已发生再结晶,流变软化率均不低于10%;该阶段的流变软化程度随着应变速率的增大和变形温度的升高而减小,软化机制为动态回复与再结晶相结合。 (2) 合金在变形道次间的停留阶段,静态软化程度随变形温度的升高、应变速率的增大和道次间停留时间的延长而增大,同时静态软化速率随着道次间停留时间的延长而逐渐减缓,最大软化率可达97.82%;该阶段的软化行为由静态回复与再结晶共同主导,主次关系取决于变形条件。 (3) 合金在第二道次热压缩变形阶段,动态回复与再结晶持续进行而形成的软化作用与加工硬化作用迅速达到动态平衡状态,使得流变软化率(不高于5%)及流变应力峰值均低于第一道次变形时的,同时该变形阶段的动态平衡交替作用程度随应变速率的降低和变形温度的升高而加剧。

3 结 论