等离子喷涂电流对Cr2O3涂层微观形貌与性能的影响

2020-11-12鞠少栋马认琦刘传刚李成龙孟金州赵忠贤李文戈

鞠少栋,马认琦,刘传刚,李成龙,孟金州,赵忠贤,李文戈

(1.中海油能源发展股份有限公司工程技术分公司,天津 300452;2.上海海事大学商船学院,上海 201306)

0 引 言

等离子喷涂Cr2O3涂层具有硬度高、高温稳定性好、耐磨性与耐腐性能良好等优点,广泛应用于航天、机械、海洋工程等领域[1-5]。随着海洋工程装备技术的不断发展,现有等离子喷涂Cr2O3涂层的质量已无法满足服役要求,因此需进一步提高涂层的质量。涂层孔隙率是评价其质量好坏的重要指标[6-7]。喷涂粒子经加热后呈半熔状态堆积在基体表面,铺展状态的限制导致涂层的孔隙率过大,腐蚀元素可透过孔隙到达基体表面而造成界面腐蚀,从而导致涂层脱落,这严重限制了等离子喷涂涂层的应用范围[8-10]。国内外学者对等离子喷涂涂层的孔隙率进行了相关研究。李力[11]研究发现,喷涂距离与涂层孔隙率成正比。夏运朝等[12]通过改变喷涂功率制备了等离子喷涂涂层,发现涂层孔隙率随着喷涂功率的增大而减小。LI等[13]分别采用纳米级和微米级喷涂材料制备涂层,对比发现采用纳米级喷涂材料制备的涂层具有孔隙率低、缺陷少、结构紧凑、晶粒细小等特点。综上可知,喷涂参数对等离子喷涂涂层孔隙率具有显著的影响,而目前鲜见有关喷涂电流影响的报道。因此,作者采用大气等离子喷涂技术在Q235B钢板上制备了Cr2O3涂层,研究了喷涂电流对Cr2O3涂层微观形貌与性能的影响,以期获得结构与性能优异的Cr2O3涂层。

1 试样制备与试验方法

图1 Cr2O3粉的微观形貌Fig.1 Micromorphology of Cr2O3 powder

基体材料为Q235B钢板,尺寸分别为5 mm×10 mm×10 mm、5 mm×42 mm×30 mm,显微硬度为167.82 HV,用酒精、丙酮溶液超声清洗并烘干,利用喷砂设备对钢板表面进行粗化处理,用压缩空气将其表面砂粒等残余物清理干净。涂层材料为Cr2O3粉,粒径为35200 μm,纯度为99.9%,微观形貌如图1所示,可知Cr2O3颗粒呈无规则形貌,颗粒尺寸大小不一。采用大气等离子喷涂系统在基体上制备厚度为100150 μm的Cr2O3涂层,喷涂过程中通入氩气与氢气,流量分别为40,4.5 L·min-1,喷涂距离为110 mm,送粉率为30 g·min-1,喷涂电流分别为570,590,610,630,650 A。

采用Hitachi TM3030型扫描电子显微镜观察涂层表面与截面微观形貌,采用Image J软件对涂层表面孔隙的面积进行统计,得到孔隙率。利用Rigaku Ultima IV型X射线衍射仪(XRD)对涂层表面物相进行分析,采用铜钯,Kα射线,电压为40 kV,电流为30 mA,扫描速率为5 (°)·min-1,扫描范围为10°100°。采用HXD-2000TM/LCD型数字式显微硬度计对涂层的硬度进行测试,载荷为2.94 N,保载时间为15 s,测3次取平均值。按照GB/T 5210-2006,用3M Scotch-Weld胶将直径为20 mm的圆形锭子粘到相同面积的Cr2O3涂层上,放入烘箱中进行100 ℃×2 h固化处理,固化后采用BGD 500型数显拉开法附着力测试仪以恒定的速度平稳加载拉力,直至锭子与涂层发生断裂脱离,并根据断裂情况判断涂层的破坏类型,得到结合强度。采用Bruker-UMT Tribolab型摩擦磨损试验机对基体和涂层的耐磨性能进行研究,磨损方式为往复磨损,试样尺寸为25 mm×15 mm×5 mm,载荷为50 N,滑动速度为5 cm·s-1,试验时间为600 s,对磨材料为直径8 mm的Si3N4球,采用BrukerContourGT-K1型白光干涉仪测定磨损深度。

2 试验结果与讨论

2.1 微观形貌

喷涂电流为570,590,610,630,650 A时,涂层表面平均孔隙率分别为5.68%,4.77%,4.26%,3.28%,2.18%。随着喷涂电流的增加,粉体颗粒获得的能量增大,颗粒的熔融程度增大,同时颗粒的飞行速度明显增大,撞击基体表面时的扁平化效果变好,因此所形成涂层的致密程度较高。以孔隙率最小(喷涂电流为650 A)和最大(喷涂电流为570 A)的涂层为例,对涂层试样的微观形貌进行观察。由图2可以看出:喷涂电流为650 A时,涂层表面平整,与基体结合紧密,孔隙较少,未发现明显裂纹及其他杂质;喷涂电流为570 A时,涂层表面凹凸不平,涂层与基体结合较差,孔隙较多,有明显裂纹及未熔颗粒存在。

2.2 物相组成

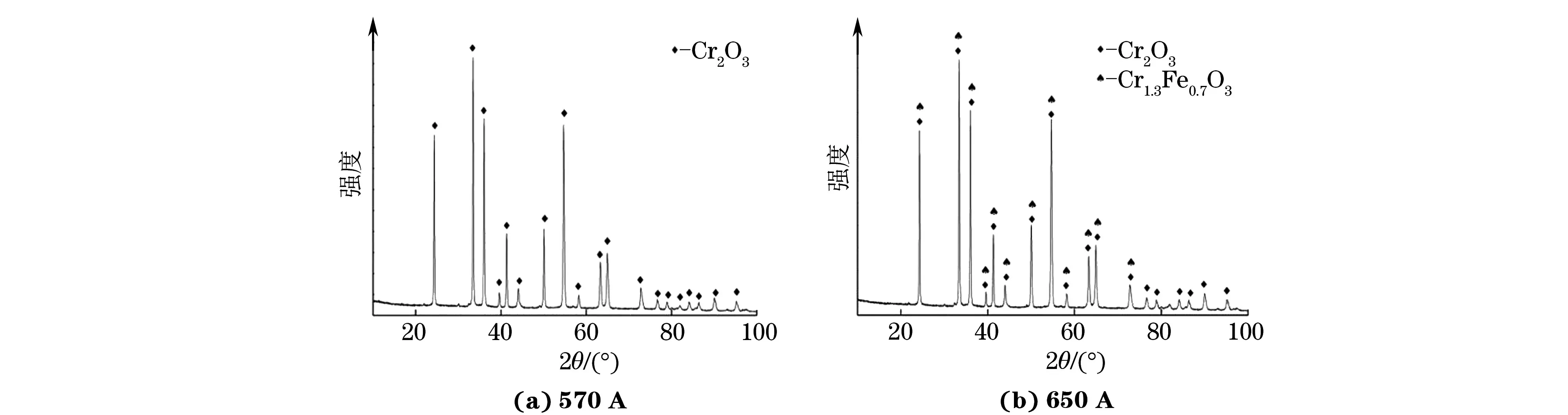

由图3可以看出:喷涂电流为570 A时,涂层的物相为Cr2O3;喷涂电流为650 A时,涂层主要由Cr2O3相、Cr1.3Fe0.7O3相组成。在喷涂电流较低时,粉体颗粒因未获得足够的能量而未能与基体表层发生反应,因此涂层与基体的结合方式为机械结合。当喷涂电流较高时,撞击基体的颗粒获得足够的能量,铬、氧元素渗透到基体表层与铁发生化学反应形成新的物相Cr1.3Fe0.7O3,此时涂层与基体间形成了冶金结合。

图2 不同喷涂电流下制备得到涂层试样的表面与截面形貌Fig.2 Surface (a-d) and cross-section (e-f) morphology of coating samples prepared at different spraying currents: (a-b) at low magnification and (c-d) at high magnification

图3 不同喷涂电流下制备得到涂层的XRD谱Fig.3 XRD patterns of coatings prepared at different spraying currents

2.3 显微硬度与结合强度

当喷涂电流为570,590,610,630,650 A时,涂层的平均显微硬度分别为1 516.23,1 587.51,1 613.61,1 690.77,1 760.71 HV,基体硬度为167.82 HV。可以看出,涂层的显微硬度均高于基体的,且随着喷涂电流的增大,硬度增大。结合前文分析可知,涂层的孔隙率越低,致密程度越高,其显微硬度越高。

当喷涂电流为570,590,610,630,650 A时,涂层的平均结合强度分别为15.60,16.50,17.64,19.70,23.60 MPa,主要剥离形式均为涂层-基体界面剥离。可知随着喷涂电流的增大,涂层的结合强度增大。喷涂电流较大时,涂层的致密程度较高,颗粒与颗粒间的结合非常紧密,并且涂层与基体形成冶金结合,因此结合强度较大;喷涂电流较小时,涂层的致密程度较差,颗粒与颗粒间结合较差,涂层与基体间也只是单一的机械结合,因此结合强度较小。

2.4 耐磨性能

当喷涂电流为570,590,610,630,650 A时,涂层的平均摩擦因数分别为0.562 0,0.511 0,0.477 8,0.455 5,0.436 9,均低于基体的(0.706 2)。由图4可知:在试验初期,基体的摩擦因数增加幅度较大,但是在超过450 s后摩擦因数迅速减小,这是因为在摩擦过程中,大量基体脱落导致产生较多磨粒,引起摩擦因数的下降;随着摩擦时间的延长,涂层的摩擦因数增加并最终趋于平稳,且高电流下的涂层具有最小且最稳定的摩擦因数。随着喷涂电流的增大,涂层的孔隙率降低,颗粒间的内聚强度增大,因此摩擦因数减小。当喷涂电流为570,590,610,630,650 A时,涂层的平均磨损深度分别为0.006,0.006,0.005,0.005,0.004 mm,而基体的平均磨损深度为0.012 mm。由此可知,涂层的耐磨性能明显优于基体的,且涂层的致密程度越高,其耐磨性能越好。

图4 基体与不同喷涂电流下制备得到涂层的摩擦因数随时间的 变化曲线Fig.4 Curves of friction coefficient vs time of the substrate and the coatings prepared at different spraying currents

3 结 论

(1) 随着喷涂电流的增大,Cr2O3涂层的孔隙率减小;当喷涂电流为650 A时,涂层的孔隙率最低,仅为2.18%,涂层表面平整,与基体结合紧密,未发现明显裂纹及未熔颗粒;喷涂电流为570 A时,涂层的物相为Cr2O3,涂层与基体的结合方式为机械结合,当喷涂电流增至650 A时,涂层主要由Cr2O3相、Cr1.3Fe0.7O3相组成,涂层与基体间形成了冶金结合。

(2) 当喷涂电流由570 A增大至650 A时,涂层的显微硬度由1 516.23 HV升高至1 760.71 HV,结合强度由15.60 MPa增大至23.60 MPa,摩擦因数由0.562 0减小至0.436 9,磨损深度由0.006 mm减小至0.004 mm,涂层的耐磨性能变好。