城轨地铁车辆牵引齿轮渗碳层裂纹失效分析

2020-11-11殷桂明吴国文罗志勇

殷桂明,吴国文,罗志勇

(广州地铁集团有限公司运营事业总部,广州 510700)

某城轨地铁A2型车辆牵引齿轮箱从动齿轮(齿数107,m=5.5,φ650 mm×204 mm)经探伤检测发现存在批量齿面裂纹故障,在201个齿轮箱拆解维修过程中,检查发现59个齿面存在裂纹或掉块问题,裂纹齿轮占比约为29.4%。该型齿轮设计寿命为30年,目前齿轮仅到全寿命周期的1/3,批量出现裂纹失效属于异常情况,影响该型车辆齿轮箱正常维修。为此对该型车辆齿轮进行裂纹产生原因分析。

根据厂家提供的技术资料,该齿轮材料牌号:18CrNiMo7-6(依据标准EN 10084),该材质的齿轮一般加工方法为锻造、车削、滚齿、钳工,半成品齿轮表面经渗碳、淬火回火等热处理,再进行磨齿,最后磁粉探伤齿轮表面[1]。表面有效渗碳层0.8~1.2 mm,表面硬度:(700+80) HV,化学成分符合EN 10084的要求,且H≤2.0×10-6,S≤0.025%,P≤0.020%,机械性能:屈服Rp0.2/Re≥785 MPa,抗拉Rm≥1 080 MPa,延伸率≥11%,断面收缩率≥40%,室温冲击Kv2≥40 J,其余要求(晶粒度、表而金相、心部组织、心部硬度、脱碳层、晶间氧化等)应符合DIN 3990中表5的MQ的要求[2]。

1 齿轮检测及分析

1.1 磁痕分析

该从动齿轮裂纹主要出现单侧齿面中部位置,磁粉检测裂纹磁痕细长,严重时存在掉块现象,裂纹形式呈现多个齿(各齿均存在1~5条长度不等的裂纹)、集中单侧、均沿齿面接触线方向延伸(即横向,与轴中心线方向<20°)等分布形态,该齿轮也作为后续,裂纹长度在2~70 mm范围内,但未发现贯通边沿的表面裂纹,齿轮典型磁痕状态如图1所示,该齿轮作为后续裂纹形态、金相分析和渗透层及硬度检测的送检样件1。失效最为严重的是整圈57个齿轮存在齿面裂纹或掉块,其中49个在同侧、8个在对侧,齿面掉块状态如图2所示,该齿轮作为后面的力学性能测试的送检样品。

图1 齿轮裂纹表面磁痕状态(样件1)

图2 齿轮掉块形貌(样件2)

1.2 材质分析

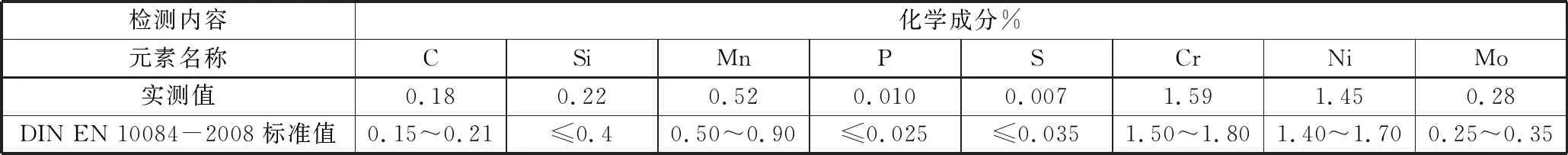

采用委外送检形式,对送检齿轮的裂纹部位取样进行化学成分分析,检测内容元素名称和结果如表1所示。

表1 齿轮裂纹位置化学成分分析结果

依据DIN EN 10084-2008标准,检测结果显示,齿轮元素含量均在标准范围内[2]。

1.3 金相检查分析

依据《TB/T 2254-1991》机车牵引用渗碳淬硬齿轮金相检验标准,采用线切割从样件1上分解出4个齿,标记为1#、2#、3#、4#,分别对4个斜齿面裂纹部位进行裂纹观察、裂纹形态观测、金相显微组织分析和渗碳层检测,其结果如下。

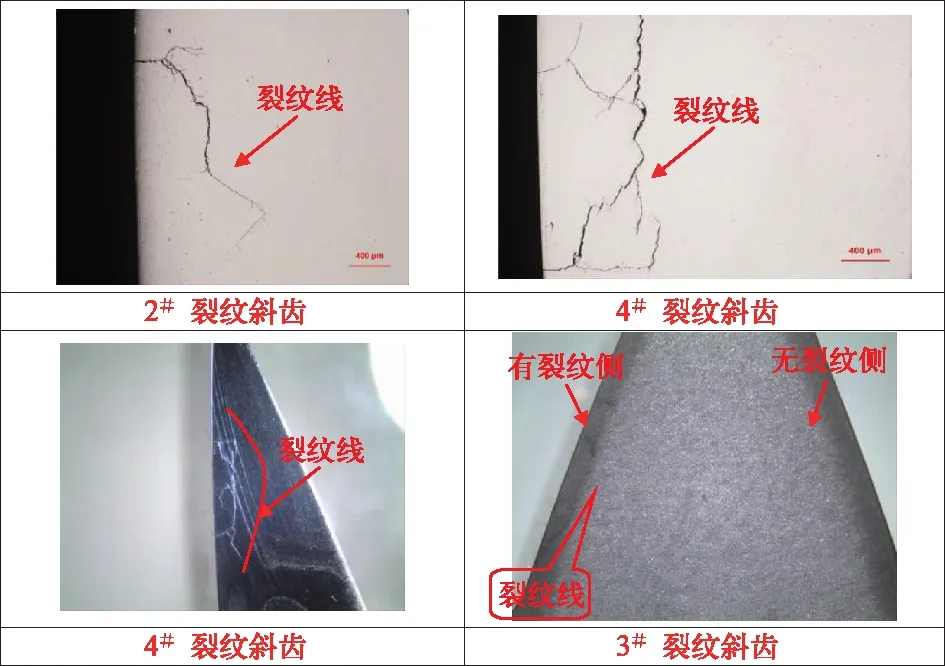

1.3.1横向截面裂纹观察

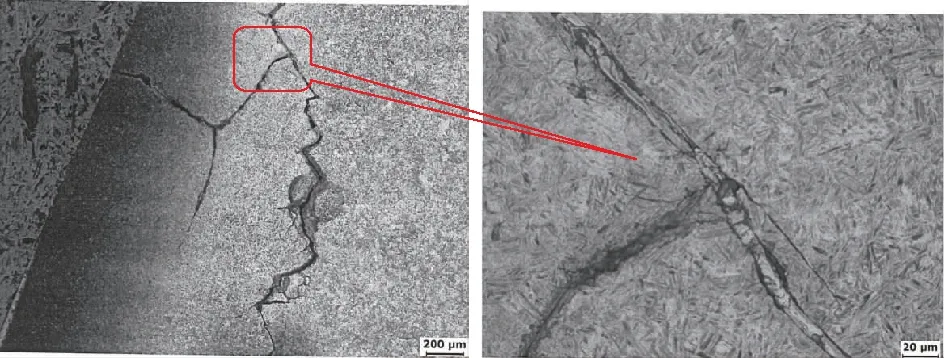

从横向截面观察,裂纹位置为齿面中部,裂纹有的横向延伸,有的横向延伸后再纵向扩展,形成闭环,如图3所示。

图3 横向截面裂纹图

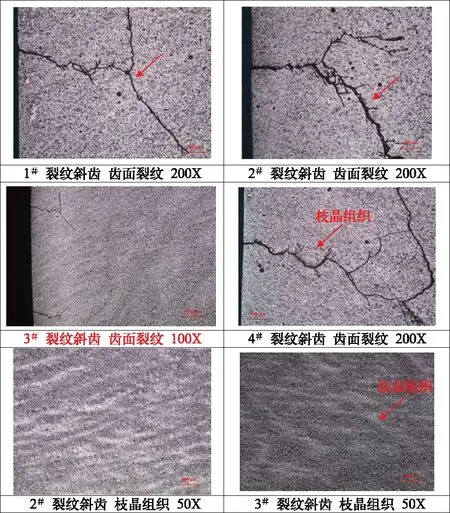

1.3.2裂纹形态检测

进一步对1#、2#、3#和4#齿轮断裂位置件进行裂纹形态观测分析,发现裂纹从表面开裂沿渗碳层开裂。

从裂纹扩展情况看,裂纹从表面开裂,逐渐沿齿面法线方向扩展,并伴有分支微裂纹。通过对样件1上的4个斜齿的表面裂纹分析可知,其裂纹深度大约分布在0.7~0.9 mm,如图4所示,并且裂纹在扩展至深度约0.7~0.9 mm时,形成纵向裂纹。在斜齿横截面发现枝晶组织,见图4下方两图。

图4 裂纹形态观测、枝晶组织图

1.3.3裂纹形态、金相组织分析

(1)裂纹形态观测

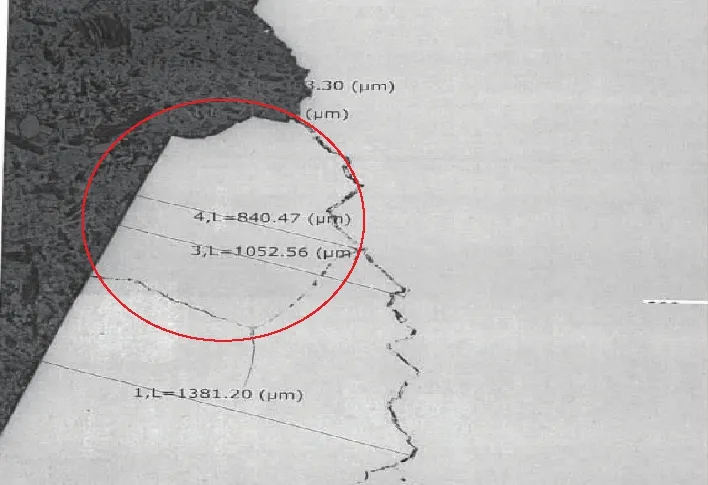

在样件2齿轮的掉块最严重位置(即开裂处剖面)切取5#齿试样,经镶嵌、磨抛、化学侵蚀后置于显微镜下观察,5#齿轮开裂处截面抛光态及侵蚀态见图5、图6,开裂区为表面可见深度约为363.3 μm,最大宽度约为718.0 μm的剥落区,剥落区底部存在一条向内扩展并逐渐平行于齿轮表面的裂纹,该裂纹最大深度约为1 381.2 μm。裂纹以穿晶方式在表面渗碳区扩展,横向延伸后再纵向扩展形成闭环,裂纹继续扩展可导致掉块、剥落,如图6红圈所示。齿轮表面渗碳区显微组织为针状回火马氏体。

图5 5#齿裂纹处截面抛光态形貌

图6 5#齿裂纹处截面侵蚀态形貌

对样件2的5#齿清洗后置于扫描电镜(SEM)下观察,图7为5#齿齿面剥落区的SEM形貌,剥落区可见明显疲劳辉纹。

图7 5#齿齿面剥落区的SEM形貌

(2)金相显微组织及晶粒度观测

图8为5#齿从上到下依次为从渗碳表面到芯部逐渐变化的金相组织照片,放大倍数为1 000倍。由图可知,表面到芯部依次为隐针马氏体、短针马氏体、针状马氏体、板条马氏体。同时,对5#齿基体进行基体晶粒度观察检测,根据GB/T 6394-2002标准,基体晶粒度约为7.0级,符合技术要求。

图8 金相显微组织图

1.3.4渗碳层深度测量

对样件1上8个齿(包括1个无裂纹斜齿、1#、2#、 3#、4#及其他3个单侧有裂纹分别做了渗碳层深度测试,从宏观照片可以看到,有裂纹的表面均在齿的同一边,称为有裂纹边,在斜齿横截面上可以明显看到,有裂纹边的渗层深度小于无裂纹边,进一步在金相法检测中得以验证:有裂纹边渗碳层深度约为1.1 mm,而无裂纹边渗碳层深度约为1.3 mm,相差0.2 m左右,且8个齿两侧渗碳层深度结果具有高度一致性。同时,齿轮横截面边沿均未见脱碳层。

1.4 渗碳淬火硬化层深度分析

根据标准GB/T 9450-2005中渗碳淬火硬化层深度分析方法,进一步对斜齿进行了维氏硬度梯度测量,该项目检测了1个无裂纹斜齿,以及2#、3#两个有裂纹齿。无裂纹斜齿的裂纹边和无裂纹边(相对于整圈齿轮)的硬度梯度测量结果如表2和图9所示,有裂纹齿两侧硬度梯度具有相似性,采用2#、3#齿的检测均值制表作图如表3和图10。

表2 无裂纹斜齿渗碳淬火硬化层硬度梯度测量结果

图9 无裂纹齿轮渗层深度的硬度变化曲线

表3 有裂纹斜齿渗碳淬火硬化层硬度梯度测量结果

图10 有裂纹齿轮渗层深度的硬度变化曲线

表2、表3为无裂纹斜齿和有裂纹斜齿渗碳淬火硬化层深度测量结果,图9、图10为对应表的曲线图。由曲线图可知,其硬度梯度从边缘至芯部依次减小。依据标准规定,渗碳淬火硬化层深度(CHD)为从零件表面到维氏硬度值为550 HV处的垂直距离。有裂纹边硬化层深度CHD约在0.7 mm左右,技术要求为0.8~1.2 mm,渗碳淬火硬化层不均匀,达不到设计技术要求,导致该侧齿轮整体强度不能满足长期运行要求,直接影响齿轮的性能和寿命[3]。而无裂纹边硬化层深度约为0.9 mm,与裂纹边相差0.2 mm左右。其结果与金相组织渗碳层深度观测结果相吻合。

此外,对其他24个故障裂纹齿轮表面进行洛氏硬度检测,硬度值主要分布在60 HCR左右,换算成维氏硬度约为697 HV,原厂提供技术要求表面硬度为(700+80) HV,裂纹侧表面硬度均接近技术要求下限值。

2 综合分析

2.1 样品检测结果及分析

齿轮的化学成分分析结果表明,符合材料的技术要求,对样件基体非金属夹杂物进行评级,检测基体晶粒度,结果符合要求。

从齿轮裂纹位置的宏观和微观断口结果看,裂纹集中在斜齿的同一侧,基本在中部产生细裂纹。而无裂纹斜齿和主动轮斜齿齿面轮廓均比较光滑。裂纹沿齿螺旋方向扩展,在深度方向,裂纹深度约0.7~1.3 mm,并且通过裂纹扩展图可以发现,裂纹扩展深度0.7~1.3 mm 左右时,裂纹开始沿斜齿截面的纵向扩展,与另一位置的裂纹形成闭合线,推测这应该是后期齿面剥落的轨迹线。

结合宏观观察,从裂纹横截面位置金相组织来看,发现有裂纹斜齿在齿面渗碳层上左右两面存在差异,有裂纹面渗碳层厚度约1.1 mm、无裂纹面渗碳层厚度约1.3 mm,无裂纹斜齿也同样存在这样的现象。对比斜齿渗碳淬火硬化层的维氏硬度梯度测量结果显示,有裂纹侧硬化层深度CHD在0.7 mm左右,而无裂纹侧约为0.9 mm左右,相差0.2 mm,同时这一结果与渗碳层深度金相分析结果相吻合。经测量多个裂纹侧样品的有效硬化层深度,平均值约为0.7 mm,没有达到原厂提供的技术要求CHD 0.8~1.2 mm。无裂纹侧有效硬化层深度约0.9 mm,也接近技术要求的下限值,印证了部分齿轮两侧均出现齿面裂纹的结果。结合斜齿轮的金相组织和渗碳淬火硬化层深度分析结果表明,故障齿轮有裂纹侧较无裂纹侧有效硬化层面浅约0.2 mm,裂纹侧为0.7 mm。其表面使用状态与原厂技术要求的渗碳淬火表面处理使用状态不相符。

结合上述样品检测结果和分析,推测渗碳层的差异性及渗碳淬火硬化层深度不达标,导致齿轮面局部强度不足,是齿轮产生沿渗碳层开裂的主要原因。在运行过程中,传动齿轮表面硬度接近技术要求下限,齿轮表面强度不足,齿轮裂纹通常只在一次或几次严重过载时发生,由于过载使齿轮所受应力超过其极限应力,材料表层发生塑性变形,产生初始裂纹,长期运行挤压严重时形成剥落、掉块损伤[4]。

2.2 原始缺陷产生原因分析

结合齿轮加工工艺和维修实际情况,推测齿轮缺陷在原始生产过程中就形成了,可能的原因如下:

齿轮原始生产过程中由于热处理工艺不合理,导致齿轮两侧渗碳不均存在差异性,存在有效渗碳淬火硬化层深度不足,属于原材质缺陷,运行过程中齿轮表层或次表层最大切应力超过材料的极限应力,材料表层发生塑性变形产生裂纹,齿面裂纹长期受疲劳振动产生剥落、掉块失效,致使齿轮疲劳强度低于设计要求或者使用寿命要求。通常情况,齿轮半成品一般经渗碳+淬火+低温回火处理后,再通过磨齿机进行齿面磨削加工为成品[1]。因此,齿轮两侧有效渗碳深度不一致和深度不足也可能是磨削加工余量不同或过大引起的。

3 结 论

综合检测结果分析,推测齿轮渗碳层深度过浅不达标,导致齿轮啮合接触面强度不足,是地铁A2型车辆故障齿轮产生沿渗碳层开裂的主要原因。长期运行传递动力载荷时致使齿轮表面及次表面产生初始疲劳裂纹,裂纹扩展、压碎后剥落,严重时甚至导致断齿故障,降低了齿轮有效的使用寿命。