新一代智能化B型地铁用制动夹钳单元的研制

2020-11-11韩红文朱君华

韩红文,朱君华

(中车戚墅堰机车车辆工艺研究所有限公司, 江苏常州 213125)

智能化、轻量化已成为新一代地铁车辆发展的趋势,国内主机厂开发了新一代智能化B型地铁车辆,其突出特点是突破了传统的系统架构、车体构架模式,采用内置式转向架结构,综合利用新材料和新能源等关键技术,采用目前国际最先进的制造工艺和焊接技术,在结构强度不变的情况下,比原有转向架质量减轻30%,其具有轴质轻、转向架空间紧凑等特点。

制动夹钳单元是铁路车辆制动系统的重要组成部分,尤其在制动频繁的地铁车辆上,更加要求制动夹钳单元具有更高的可靠性,来保证车辆的安全运行。

为适应新一代智能化B型地铁车辆的要求,中车戚墅堰机车车辆工艺研究所有限公司(戚车公司)自主研发了JC型制动夹钳单元,其具有较大的制动力和停放力,使得车辆在高速运行中电制动失效时,能够提供足够的制动力,保证地铁车辆在规定的制动距离内停车,在大坡道上能够提供足够的驻车制动力,以确保行车和驻车安全。而且其具有质量轻,空间紧凑等优点,可满足更为紧凑的新一代B型地铁转向架空间要求。

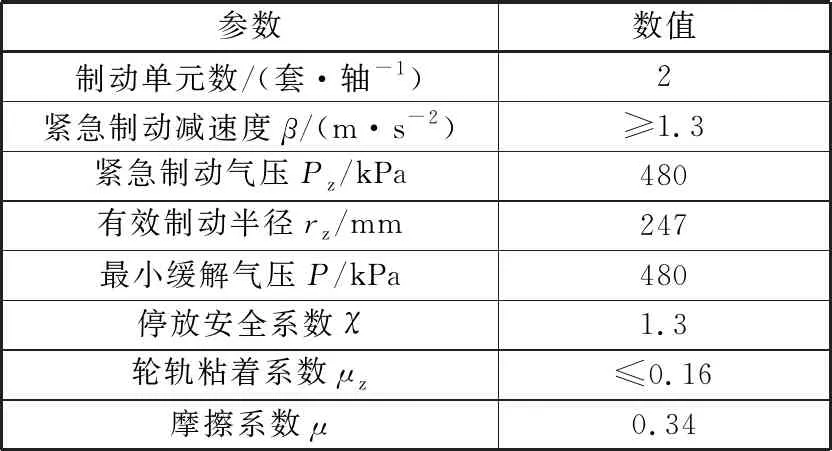

1 设计输入参数

根据客户技术输入及新一代智能化B型地铁车辆的运行工况,其车辆技术参数和制动系统技术参数分别如表1及表2所示。

表1 车辆技术参数

表2 制动夹钳单元设计相关参数

2 方案设计

2.1 总体介绍

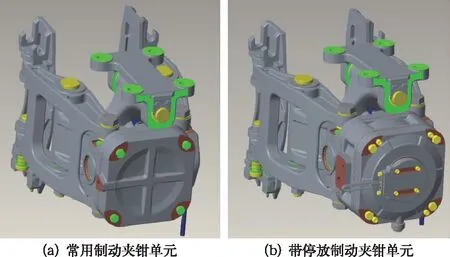

根据新一代B型地铁转向架结构型式和空间布局,制动夹钳单元采用4点吊挂式,即通过4个M20的螺栓将制动夹钳单元安装在转向架上。考虑到车辆的坡道驻车要求,制动夹钳单元采用常用制动夹钳单元和带停放制动夹钳单元组合的布置形式。图1所示为戚车公司研制的适用于新一代智能化B型地铁车辆的常用制动夹钳单元和带停放制动夹钳单元,其中带停放制动夹钳单元除了常用的制动功能外,其停放制动功能还可满足车辆的坡道驻车要求。

图1 制动夹钳单元

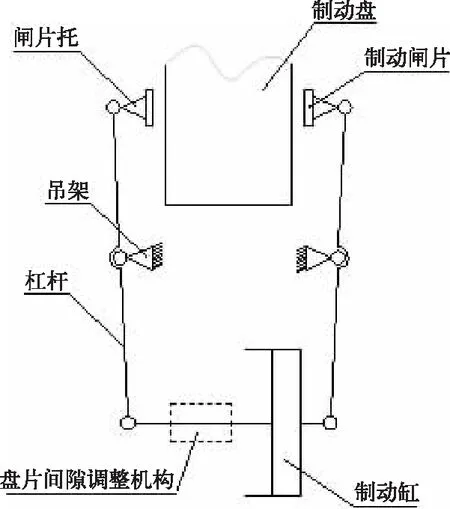

制动夹钳单元主要由制动缸(常用制动缸、带停放制动缸)和制动夹钳两部分组成。如图2所示,向制动缸内充入气体,制动缸产生制动力,通过制动夹钳的杠杆,将制动缸输出力最终转化为闸片与制动盘的正压力,通过闸片与制动盘的摩擦,产生制动力。制动缸内设有间隙调整机构,可以实现闸片与制动盘的间隙保持恒定。

图2 制动夹钳单元工作原理简图

2.2 制动缸

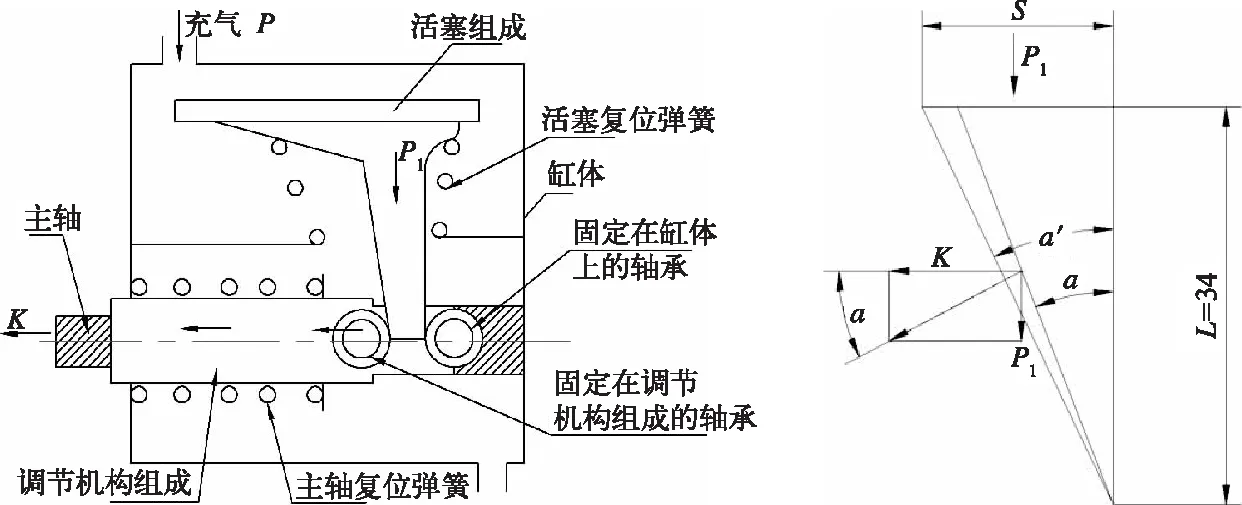

新一代智能化B型地铁制动夹钳单元所用制动缸是基于戚机公司现有JC型制动缸的基础上进行系列化设计,其工作原理如图3所示。

图3 常用制动缸动作原理

压缩空气P充入缸体,空气推动活塞组成向下运动,活塞楔形块向下运动的同时改变力的传递方向并通过斜面进行放大,实现制动缸内部力的放大,向下的力转变为主轴向左的力。

制动缸内部力的放大倍率只与斜面角度有关,根据图3的力关系的示意图,可以得出计算公式为:

(1)

式(1)中i为制动倍率;P1为活塞作用力;K为制动单元输出力;a为楔角角度。

根据式(1)可知,通过更改斜面角度a即可改变制动缸的内部放大倍率i,以此来适应不同制动力的要求。新一代智能化B型地铁制动夹钳单元的常用制动缸就是将戚机公司JC型制动缸通过更改斜面角度来适应车辆参数要求的。通过计算,将原斜面角度a=22°(i=1.95)更改为a′=26°(i=2.04)。经过分析,斜面角度的增大将造成主轴行程S的增大,间接造成主轴复位弹簧工作压力即主轴复位力的增加。计算可得,主轴行程为S=16.58 mm,比原有行程增加了ΔS=S-S’=2.85 mm,根据主轴复位弹簧的刚度可知,复位弹簧的工作压力增加了ΔF=26.23 N。

带停放制动缸进行同样的设计,通过计算,可满足使用要求。

2.3 制动夹钳

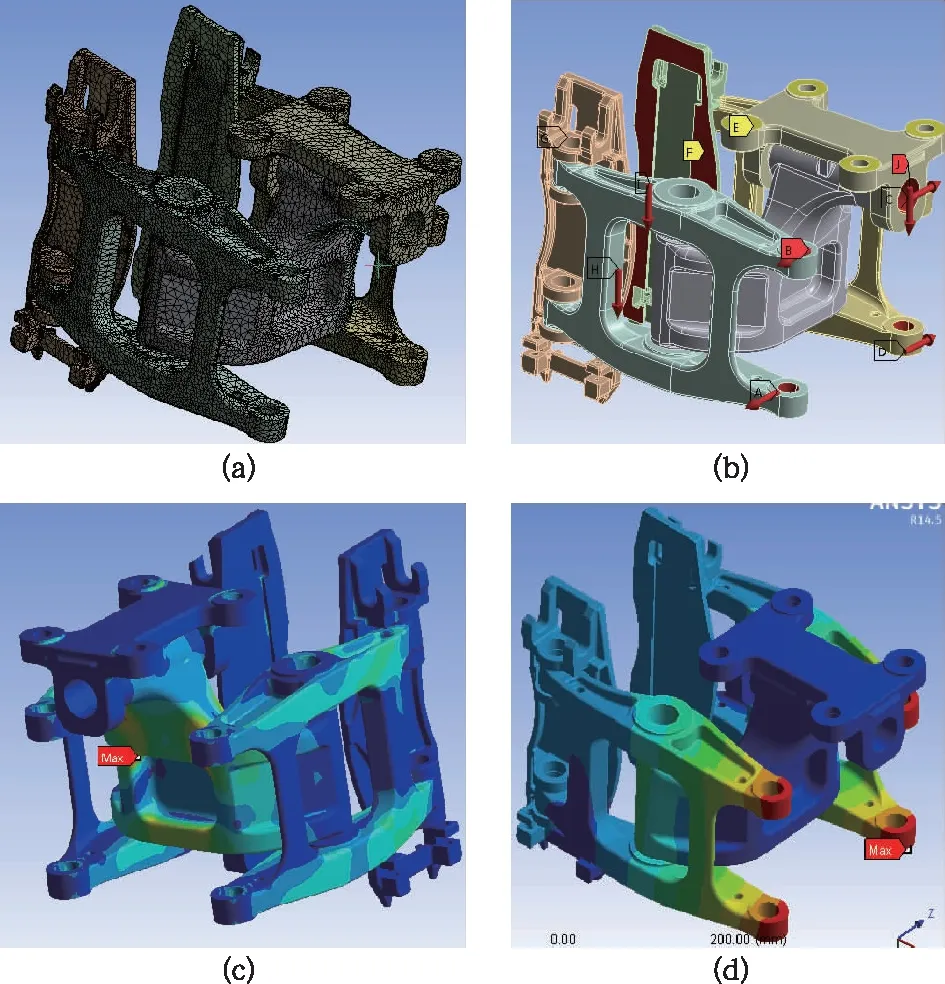

制动夹钳是将制动缸产生的制动力传递为闸片正压力的机构,其主要由吊挂组件、壳体组件、杠杆组件、闸片托组件及相关连接件组成,如图4所示。制动夹钳通过吊挂组件连接至转向架上,通过螺纹销连接制动缸,闸片安装在闸片托上,通过杠杆组件将制动缸输出的力传递至闸片处,各组件连接处均通过转动副连接。

图4 制动夹钳结构图

通过对杠杆、壳体等零件的轻量化设计,在保证制动夹钳强度的同时,实现了制动夹钳的轻量化,满足了产品使用要求。

3 制动力计算

3.1 常用制动力计算

根据车辆运行的相关参数计算得出每个制动夹钳单元所需承担的制动力,以此制动力为设计输入,通过计算来确定制动夹钳单元的制动倍率、楔块放大倍率等技术参数。

制动夹钳单元所需承担的制动力是根据车辆轴质量及所需的制动减速度计算所得,通过计算,制动夹钳单元所需制动力为;

其中M为紧急制动所需力矩,通过计算M=4 018.56 Nm。

根据制动夹钳所需制动力,得出制动夹钳单元所需最小制动倍率为

式中dz为制动缸活塞直径,为203 mm;ηz为制动夹钳单元计算传动效率,取0.9;F为单元制动缸平均复原弹簧力,取1 000 N。

制动夹钳单元的制动倍率由制动夹钳杠杆放大倍率与制动缸楔块的放大倍率两部分组成,根据制动夹钳单元在转向架的安装位置及与轮对的空间关系,取制动夹钳的杠杆比为1∶1,即夹钳的杠杆放大倍率为i1=2;

因此,制动单元的实取制动倍率为i=i1·i2=4.1≥3.74,满足要求。

3.2 停放制动力计算

制动缸的停放制动力须保证车辆在k=35‰的最大坡道下正常停放,如果每轴采用1套停放制动夹钳单元,那么停放制动时所需制动力

式中Rc为车轮半径,取420 mm

所需停放弹簧的总推力

现采用JC型停放制动缸的停放弹簧总推力大于10 kN,停放力可满足新一代智能化B型地铁车辆的停放制动要求。

4 空间校核

根据转向架一系弹簧运动范围及盘片参数,对所设计制动夹钳单元进行各工况下的空间校核(如图5所示)。

图5 制动夹钳单元空间校核

根据客户设计输入,B型地铁转向架一系弹簧运动范围及相关盘片参数见表3所示。

表3 一系弹簧运动范围及盘片参数

其中X向、Y向、Z向示意见图6所示。

图6 转向架一系弹簧运动坐标系

根据转向架结构型式及相关设计输入分析,主要需校核以下9种工况下制动夹钳单元与轮对及转向架的空间距离:

表4 空间校核工况

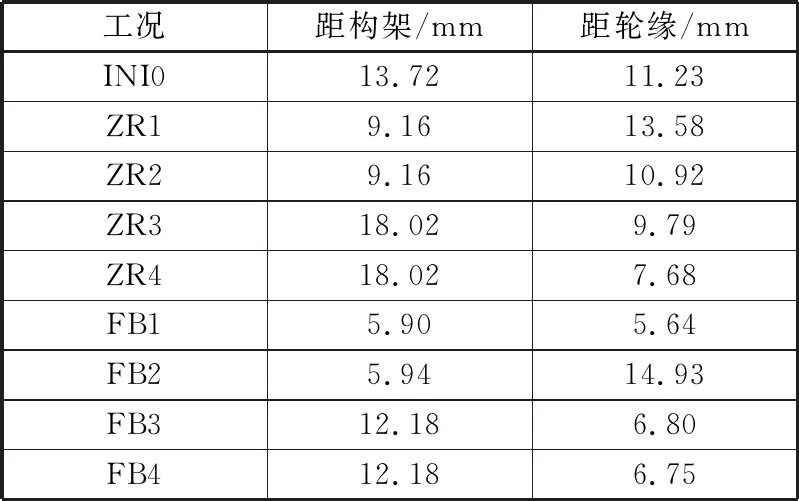

通过校核,各工况下制动夹钳单元距构架与轮缘的距离如表5所示。

表5 空间校核结果

根据表5可知,各工况下制动夹钳单元满足使用要求。

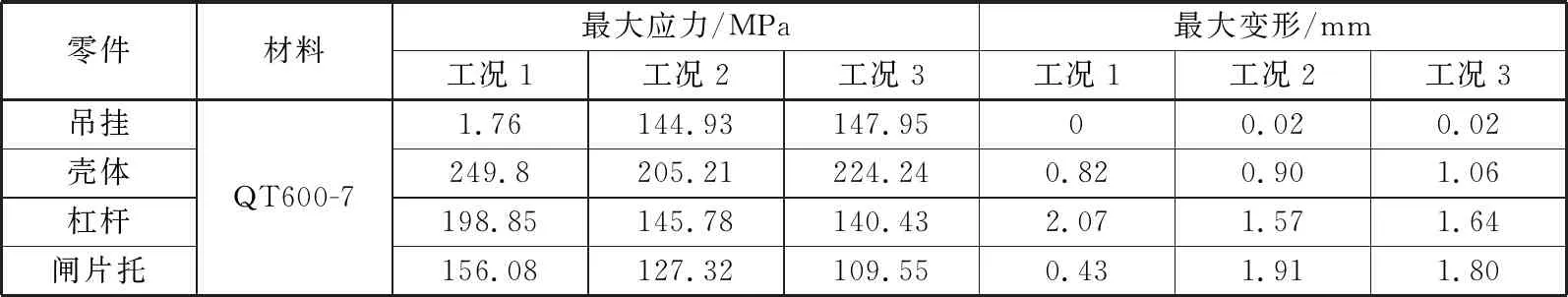

5 有限元分析

本项目主要需对制动夹钳进行有限元分析,取制动夹钳关键零部件(吊架、壳体、杠杆、闸片托)进行有限元强度计算。

根据设计输入条件及现车运行工况,将制动夹钳有限元强度计算的工况分为3种,分别为:

①车辆紧急制动,盘片摩擦力沿闸片向上;

②车辆紧急制动,盘片摩擦力沿闸片向下;

③车辆施加静强度制动力。

对制动夹钳进行强度计算,分析过程如图7所示。

图7 制动夹钳有限元分析

分析结果如表6所示。

通过分析可以看出,制动夹钳的零件材质及结构满足使用要求。

表6 有限元分析结果

6 结束语

根据客户设计输入条件,通过产品的结构设计、制动计算、空间校核和有限元分析,开发了适应新一代智能化B型地铁车辆用制动夹钳单元。

试制完成后,经过在专用型式试验台上的试验,其各项性能和技术指标达到了预期目的和设计任务书中的各项要求。其具有的大制动力、大停放力、轻量化、所占空间小等特点,填补了国内同行业多项空白,为我国新一代智能化B型地铁提供了先进的制动夹钳单元。同时该制动夹钳单元所用制动缸模块为戚机公司JC型制动缸的系列化设计产品,仅需更改极少数的零件即可满足使用要求,极大的降低了产品成本、缩短了产品的开发周期,公司应尽快推广应用。