自动化激光淬火技术的开发与应用

2019-03-06陈凯健

陈凯健

1.上海赛科利汽车模具技术应用有限公司(上海 201209)

2.上海汽车车身先进制造工程技术研究中心(上海 201209)

1 引言

汽车覆盖件关系到汽车美观(颜值即有形价值)和安全(安全是第一位),是汽车组成中重要的一部分,包括车身、底盘、发动机盖。其覆盖件由冲压模具多次冲压而成,模具经过多次冲压本身局部会有磨损,同时磨损后的模具也会刮伤钣金件,为了使模具不变成“磨具”,需在其应力集中地方进行局部淬火强化处理。原先公司只有感应淬火和火焰淬火,因其人员依赖性较强、操作复杂、且模具曲面异形多变等特点导致淬火周期长、淬火质量低、开裂等常见问题,淬火后变形量大需二次精加工,无形中增加了模具的交付周期和加工成本,而激光淬火有其淬火硬度高、变形量小、能反复淬火等显著优势。公司决定攻克激光淬火关键技术,实现模具的全工序淬火,取消淬火后二次加工,并能实现自动化的淬火技术,使得淬火不再成为模具制造的瓶颈,从而提高产品的市场竞争力。

2 淬火淬火原理

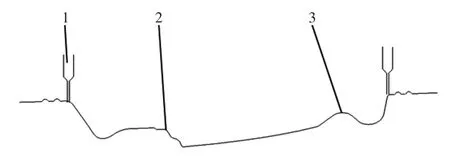

针对机械零部件表面硬度低、耐磨性、耐腐蚀性、抗疲劳性差等缺陷,使用激光表面淬火技术,金属材料吸收激光能量温度升高到相变点以上熔点以下,通过基体传热实现自冷淬火,在零部件表面有限深度内发生固态相变。由于激光温度高加热快,同时激光是高能聚合光,使得模具受热后散热也快,从而使得模具表面在3s内快速马氏体化(见图1),晶粒小,不易变形达到淬火目的。

对于钢铁材料,材料表面吸收激光能量,表面温度升高,通过热扩散,在一定层深范围内形成温度梯度分布,温度范围介于AC1和AC3之间,珠光体Fe3C分解,C扩散形成高碳奥氏体,奥氏体快速冷却形成马氏体,最终相变组织为马氏体,残余奥氏体,过饱和固溶体或金属间化合物,组织结构细小,基体的表面硬度,耐磨性,耐疲劳性提高。

图1 激光淬火金属马氏体化过程

3 自动化激光淬火工艺方案

3.1 激光淬火设备组成

激光淬火设备主要包括:激光器、机器人、移动工作台等。目前光纤激光器应用较广,激光器将电流通过模块转换成激光,再由光纤引到淬火头上,淬火头内置有用于光束整形的积分镜,将激光整合成条形均匀激光光斑,从淬火头射出;机器人、常用六轴机器人,可实现异形曲面和多角度加工;移动工作台可扩大淬火区域。

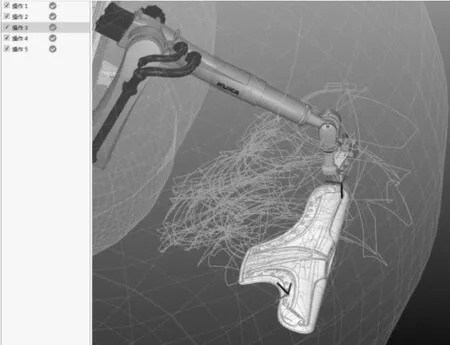

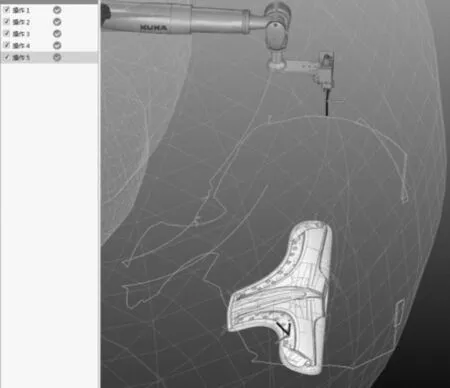

3.2 自动化激光淬火流程

在使用上述设备进行淬火作业时,预先通过CAD/CAM软件确定加工基准、编制加工路径、生成加工程序,并将程序导入激光淬火设备的控制系统等处理,实现由控制系统按照程序控制设备进行自动淬火作业。

首先在模具型面图纸上用CAD/CAM软件找出3个定位CH孔,导出step格式文件,用Mastercam打开,在模具上根据3个CH孔测好坐标,输入测好的坐标值到Mastercam中,为路径线定好基准。用Mastercam的5轴路径编程插件编制淬火路径线,以上均为现有计算机辅助设计和辅助制造系统的常规应用,在实际应用中也可选择其他的CAD/CAM系统而非局限于前面提及的几种。

3.3 激光淬火工艺的选择

针对拉伸模R凸角,为了易于抛光和消除抛光产生的凸棱,可根据不同大小的R凸角来选择相对应的淬火镜头(积分镜)来进行淬火(见图2)。一般经验:半径小于或等于10mm的R凸角使用10mm的积分镜;半径大于R10mm、小于或等于R50mm的R凸角用20mm的积分镜(其中10mm和20mm是指积分镜整合出的矩形光斑的长度)。

图2 激光淬R角示意横截面图

由于R凸角大于20mm、小于等于50mm时用20mm积分镜整合出激光光斑不能覆盖整个R凸角,因此大的R凸角可分开淬多道,即构建多条平行的路径线,例如,R小于20mm时一条路径,20~40mm 2条,40~50mm 3条等等,两两路径平行,边缘相接,保证R凸角全部淬到。而大于50mm的R凸角不需要淬火,所以拉伸模R凸角的淬火程序分可归纳为两套:10mm积分镜程序和20mm积分镜程序。

对于R凸角和小圆孔存在的不规则情况,可通过曲线拟合的方式确定其R取值和直径取值,如图3、图4所示。

图3 优化前

图4 优化后

通过合理的淬火路径规划和分组,有效解决了R凸角,特别是接口和小圆孔,这些相对较短的路径线上进行淬火,避免激光器碰撞、光纤缠绕等问题,能够实现全自动化淬R凸角,如图5所示。

图5 激光淬火效果图

4 激光淬火与传统方式对比

4.1 淬火质量对比

分别使用激光淬火、感应淬火、火焰淬火3种淬火方式,对淬火后铸件硬度分布进行对比:

(1)激光淬火:硬度较均匀,淬火质量较稳定,淬火表面较美观,与R角符型较好,利于后期研配,如图6所示。

图6 激光淬火

(2)感应淬火:硬度较均匀,淬火质量较稳定,淬火表面较美观,受制于感应线圈,与R角符型较差,R角周边感应区域(热影响区)较多,不利于后期研配,如图7所示。

图7 感应淬火

(3)火焰淬火:硬度不均匀,淬火质量较差(硬度忽高忽低),淬火表面质量较差,与R角符型较好,如图8所示。

图8 火焰淬火

4.2 淬硬层对比

分别使用激光淬火、感应淬火两种方式,对淬硬层进行切片分析:

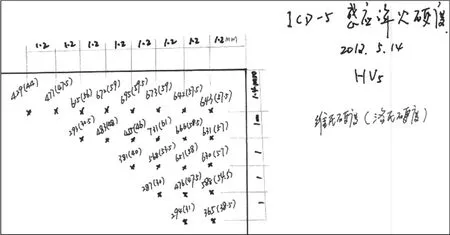

激光淬火:淬硬层深度1.1mm左右,如表1所示。

表1 激光淬火淬硬层报告

感应淬火:淬硬层深度3.5mm左右,如图9所示。

图9 感应淬火淬硬层报告

感应淬火的淬硬层深度明显高于激光淬火,但也正是因为感应淬火淬硬层深的缘故,铸件容易开裂造成质量问题。而火焰淬火,对操作工的技能依赖性较强,淬硬层深度不稳定。

4.3 淬火形变量对比

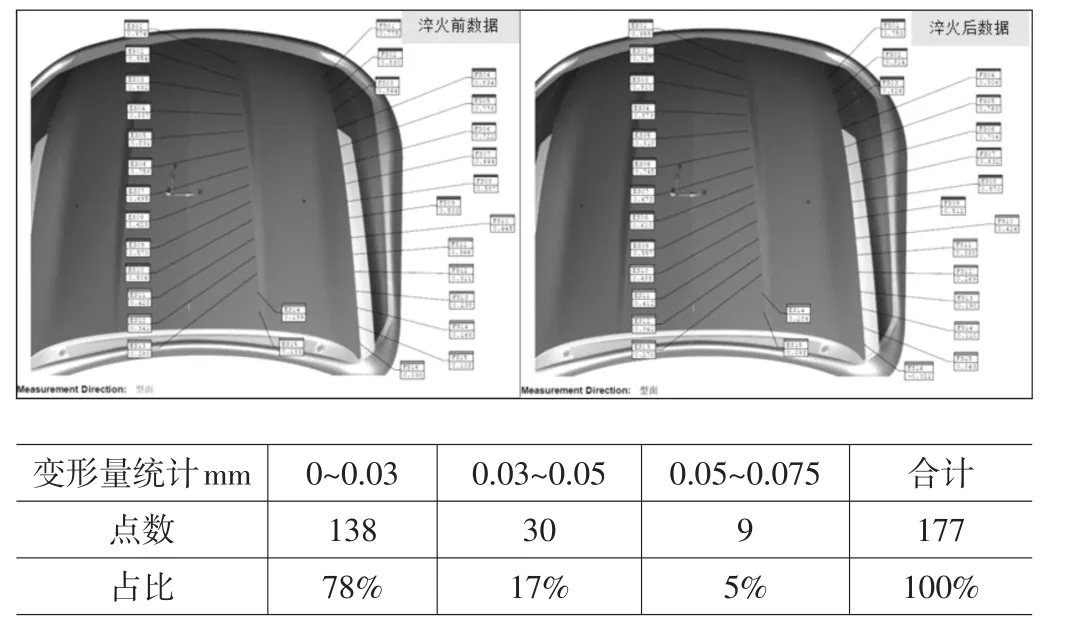

分别使用激光淬火、感应淬火两种方式,对淬火变形量进行了对比,激光淬火变形量报告如图10所示。

图10 激光淬火变形量报告

在激光淬火前后型面变形量的试验中,共取检测点177个,其中78%的变形量只有0~0.03mm,17%的变 形 量 有 0.03~0.05mm,5% 的 变 形 量 有 0.05~0.075mm。激光淬火整体变形量较小,且表面较光洁美观。感应淬火变形量报告如图11所示。

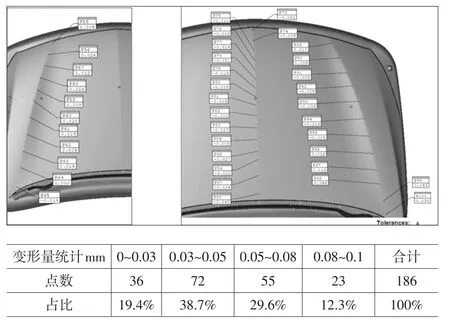

在感应淬火前后型面变形量的试验中,共取检测点186个,其中19.4%的变形量有0~0.03mm,38.7%的变形量有0.03~0.05mm,29.6%的变形量有0.05~0.08mm,12.3%的变形量有0.08~0.1mm。感应淬火的变形量整体较激光淬火偏大,无法实现取消二次精加工的要求。

图11 感应淬火变形量报告

火焰淬火的变形量较大,一般在0.5~1mm左右,本次项目未做形变量试验。

4.4 效率对比

火焰淬火马氏体化时间长晶粒大,所以模具易变形,多次淬易产生裂纹,火焰淬火必须分时分开区域淬,这样势必造成效率的低下。

感应淬火是通过感应电极与金属表面发生肌肤效应,产生这种肌肤效应必须使得电极与金属表面间距始终在1~2mm,所以操作不便,不能淬到小拐角和小圆孔。

而激光淬火是聚合高能量光束,使金属受热冷却3s马氏体化,晶粒不会长大,停留在下图第三阶段,所以不易变形,反复淬模具不会产生裂纹,这样淬火可以不必分时间段、分区域,大大提高效率。且激光焦距一般有300mm,对小拐角和小圆孔也能很好的淬到。

以侧围单人操作为例,火焰淬火需分时分区淬,这样不连续需要2天,感应淬火只能淬长线,升降起伏太大的小圆孔和小拐角则无能为力,激光淬火只需连续淬12h。火焰和感应淬火后需CNC二次加工,淬火后再加工时间耗费长,刀具损耗大,而激光淬火则可以精加工后淬火,无需火后加工。

5 结束语

自动化激光淬火技术在提高淬火质量的前提的下,优化了模具加工流程(取消二次精加工),有效地降低了制造成本。以前门内板拉伸模为例:人工淬火后精加工,加工工时168h,刀片消耗8,537元,淬火前加工到位后激光淬火,加工工时135h,刀片消耗7,662元。每副模具可节约33h的加工工时和875元刀片消耗。按照每年360副模具的产量,一年可节约成本125万左右。同时,由于自动化技术的引入,提高了工作效率,减少了因人为失误而造成的损失,为企业实现了降本增效。以侧围凸模为例,激光淬火完全淬完需要10h,感应淬火需要16h(且部分区域需要火焰补淬),效率提升40%左右。

目前已实现了全模具工序的激光淬火,不管是模座还是镶块,淬火的硬度、层深、光洁度、变形量等均满足质量要求,同时淬火路径美观均匀,利于后续的研配。