DK-2型制动机建模与试验分析*

2020-11-11齐洪峰黄晓旭倪文波

齐洪峰,黄晓旭,倪文波

(1 中车工业研究院有限公司,北京 100070;2 西南交通大学 机械工程学院,四川成都 610031)

DK-2型电力机车电空制动机(简称DK-2型制动机),是在DK-1型电空制动机的基础上,中国中车研究的新型机车制动机技术,吸收国外先进制动技术所研发的具备完善的微机模拟控制和网络通信功能的新一代自动式电空制动机。可实现列车自动制动和机车单独制动、紧急制动、后备空气制动、停放制动控制以及电空联合制动、断钩保护、列车充风流量检测、无动力回送、制动机重联、列车速度监控配合等制动功能,具备单机自检、故障诊断、数据记录与存储智能化、信息化功能,具备MVB、CAN等网络通信功能,适应现代机车制动系统信息化以及网络控制的发展要求[1]。

目前,DK-2型制动机已经广泛运用于HXD1、HXD3系列电力机车中,成为我国主型电力机车采用的制动机。在CJ200动力集中动车组上也得到了运用。充分了解DK-2型制动机性能对开展列车编组制动系统性能研究及制动机运用有重要意义。通过读取DK-2型制动机制动控制单元BCU经CAN总线发出的信息,得到在各工况下制动机的试验数据。结合使用AMESim软件建立的DK-2型制动机仿真模型,开展DK-2型制动机制动特性分析研究。

1 DK-2型制动机组成与原理[1-2]

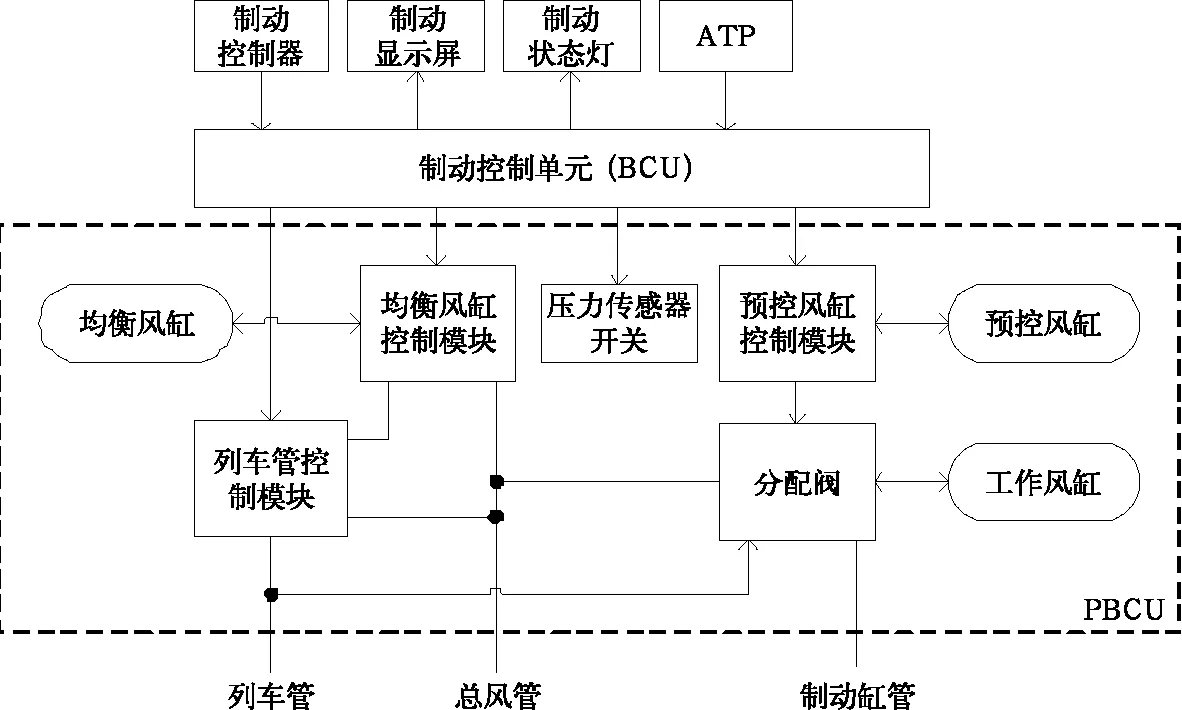

DK-2型制动机系统各主要部件的控制框图如图1所示。系统主要包括制动控制器、制动系统显示屏、制动控制单元BCU、空气制动单元PBCU,以及多个反馈信息的压力传感器及压力开关,共同完成对机车制动缸管和列车管的压力控制。其中,制动控制器具有两个操纵手柄:自动制动阀控制手柄(俗称大闸)和单独制动阀控制手柄(俗称小闸)。均衡风缸控制模块和预控风缸控制模块包括:闭环模拟控制部件(调压阀、高速电空阀、压力传感器)、流量计、塞门及气路板。列车管控制模块包括:中继阀、中立模块(中立阀、总风遮断阀)、电动放风阀、紧急放风阀。

常用制动时,BCU接收自动制动阀指令,通过均衡风缸控制模块和列车管控制模块实现对列车管压力控制。紧急制动时,BCU接收单独制动阀指令,直接通过列车管控制模块对列车管压力进行控制。

BCU根据列车管减压量(常用制动)或单独制动阀指令(单独制动)计算出预控风缸目标压力,通过预控风缸控制模块和分配阀均衡部控制制动缸管压力。紧急制动时,为保证制动的可靠,列车管减压直接控制分配阀动作,从而实现对机车制动缸管压力的控制。

2 DK-2型制动机建模

根据各部件的工作原理,利用AMESim软件建立均衡风缸控制模块、列车管控制模块(中继阀、中立模块、紧急放风阀、电动放风阀)、预控风缸控制模块和分配阀模型。其中,分配阀直接控制制动缸的压力升降,其工作性能直接关系到制动缸压力控制的准确性。由于篇幅有限,在此仅介绍分配阀模型的建立过程。其余各阀结构相对简单,采用同样的方法即可建模。将所有部件制成超级元件后进行管路连接,得到完整的DK-2型制动机模型。

2.1 分配阀建模

分配阀模型如图2所示,为109型分配阀,由主阀、均衡部和限压阀组成。充风缓解时,列车管压力增加使主活塞产生向下的作用力,主活塞杆下移至下端,连通两条气路:列车管→l2→l5→g1→g2→工作风缸,容积室下侧→d1→r2→大气。局部减压时,主活塞杆上移,关闭g1→g2通路,同时连通另一条气路:列车管→l3→l6→l10→l7→ju1→局减室/φ0.8 mm缩孔排向大气。常用或紧急制动时,列车管压力下降,主阀活塞上移至制动位。工作风缸通过→g2→r1→r2向容积室充风。紧急制动时,紧急增压阀上方列车管压力迅速下降,下方容积室压力迅速上升,紧急增压阀克服弹簧反力上升,沟通另一条总风向容积室充风通路,容积室压力上升速度比常用制动更加迅速。列车管停止减压后,在主活塞尾部稳定弹簧的反力及主活塞自重的作用下,主活塞向下移动,切断g2→r1通路,工作风缸停止向容积室及主活塞下部充风。部件F起限压阀作用,限制制动缸最高压力不超过460 kPa。制动缸压力达到460 kPa后缩孔关闭,总风不再向制动缸充风。

图1 DK-2型机车制动机系统各主要部件的控制框图

接口1、2、3-列车管;接口4-制动缸;接口5-EP控制阀;A-主阀;B-均衡部;B1-进气阀;B2-质量块;B3-排气阀;B4-活塞膜板;C-紧急增压阀;D-容积室;E-预控风缸;I-工作风缸;J-容积室;K-局减室。图2 分配阀模型

常用制动或单独制动时,电磁阀G得电,电磁阀H失电,用由EP模块控制的预控风缸来控制均衡部,组成电子分配阀。为确保紧急制动的可靠,机车紧急制动时,优先采用空气分配阀来控制制动缸压力。制动缸压力作用在均衡部活塞膜板上腔。紧急制动时,电磁阀G失电,电磁阀H得电,容积室压力代替预控风缸压力作用在膜板下腔。发生制动作用时,预控风缸或容积室压力升高,活塞膜板向上移动,打开进气阀,接通总风到制动缸通路。列车产生常用制动作用时,其制动力的大小和制动缸压力空气的压力大小成正比,而紧急增压阀不动作。当制动缸压力上升到活塞膜板上下腔压力相同时,在均衡阀活塞的自重及均衡阀弹簧的作用下,均衡阀压着均衡阀活塞杆一起下移,进气阀关闭,总风停止向制动缸供风。充风缓解时,活塞膜板下腔压力降低,活塞膜板向下移动,打开排气阀。当制动缸压力下降到一定值时,排气阀关闭。

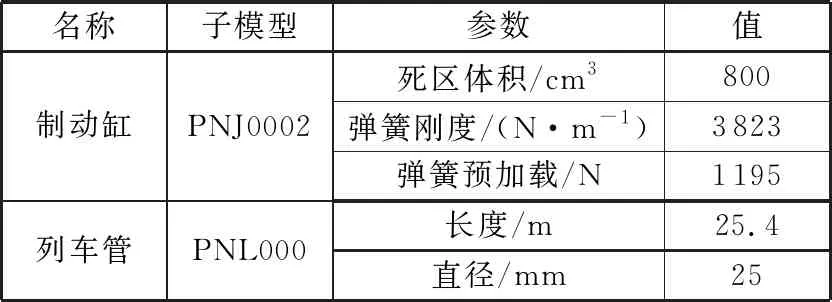

分配阀部分参数如表1所示。

表1 分配阀部分参数

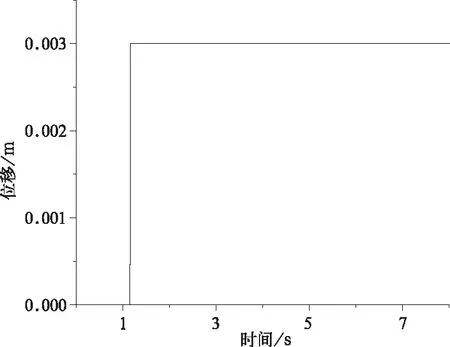

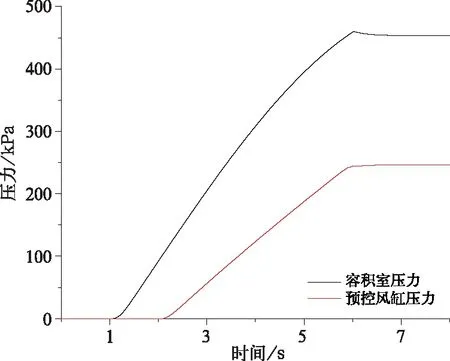

紧急制动工况下,紧急增压阀阀口位移如图3所示。作用在弹簧腔的列车管压力迅速下降,紧急增压阀阀口打开,除工作风缸的充风通路外,增加了总风到容积室的充风通路。从图4中可以看到,和常用制动时预控风缸的压力变化相比,紧急制动时容积室压力上升更加迅速,从而使均衡部能更快动作,制动缸压力上升速度更快,制动更加可靠。

图3 紧急增压阀阀口位移-时间图

图4 容积室/预控风缸压力-时间图

用同样的方法,建立均衡风缸控制模块、中继阀、中立阀、电动放风阀和预控风缸控制模块模型。为了在视觉上简化模型,且方便调用,将各仿真模型创建为超级元件。

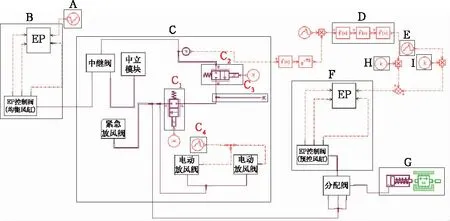

2.2 DK-2型制动机建模

将各部件按照DK-2型制动机完整气路原理图[2]进行相应管路连接后得到DK-2型制动机模型,如图5所示。常用制动时,电磁阀C2得电,电磁阀C1失电。大闸通过均衡风缸控制模块以及列车管控制模块中的中继阀和中立模块控制列车管压力。部件H置1,部件I置0,预控风缸控制模块接收根据列车管减压量计算出的目标压力信号,控制预控风缸压力。单独制动时,部件H置0,部件I置1,预控风缸控制模块直接受小闸控制。紧急制动时,电磁阀C2失电,电磁阀C1得电,大闸输入紧急制动指令控制两个电动放风阀和紧急放风阀动作,列车管压力迅速降为0。列车管和制动缸的部分参数如表2所示。

表2 DK-2型制动机模型部分参数

3 仿真分析

常用制动和紧急制动时,DK-2型制动机可在列车管定压500 kPa和600 kPa两种工况下工作。将模拟列车管定压600 kPa下常用制动、紧急制动以及单独制动工况。为了验证模型的正确性,同时将仿真结果与在DK-2型制动机定置试验台上测得的数据进行对比分析。

A-大闸命令(常用制动);B-均衡风缸控制模块;C-列车管控制模块;C1-电磁阀(紧急制动);C2-电磁阀(常用制动);C3-列车管;C4-大闸命令(紧急制动);D-预控风缸目标压力计算模块;E-小闸命令;F-预控风缸控制模块;G-制动缸。图5 DK-2型制动机模型

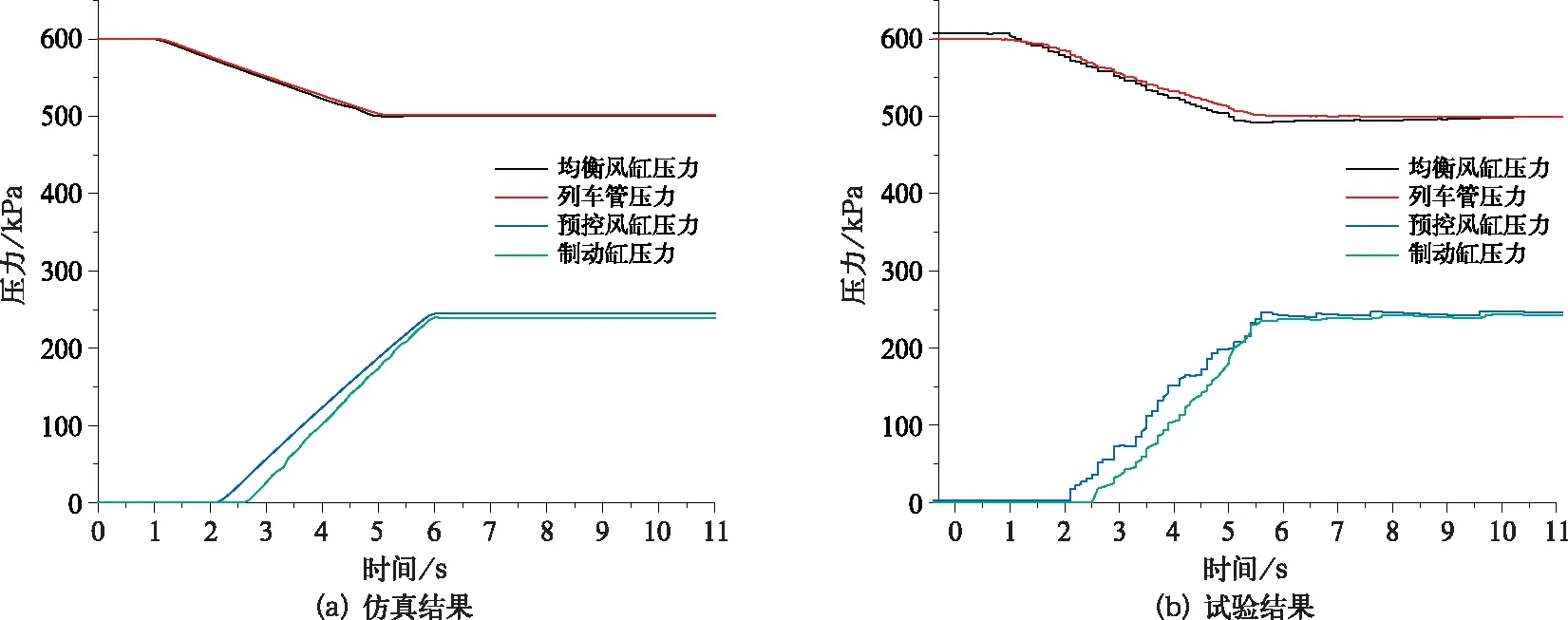

图6 常用制动性能

3.1 常用制动仿真分析

从第1 s开始,均衡风缸控制模块输入目标值500 kPa,模拟常用制动时减压100 kPa工况。仿真结果如图6(a)所示。同时,通过试验台上的工控机使列车管精确减压100 kPa。试验结果如图6(b)所示。

从图6中可以看出,仿真曲线和试验曲线较为吻合。列车管和制动缸压力变化趋势均分别滞后于均衡风缸和预控风缸压力。仿真曲线和试验曲线中,列车管和均衡风缸均从第1 s开始减压。仿真曲线中,均衡风缸到第5 s减压至500.32 kPa,历时4 s;列车管到第5.1 s减压至502.52 kPa,历时4.1 s;预控风缸从第2.1 s开始升压,到第6 s升至244.56 kPa,历时3.8 s;制动缸从第2.6 s开始升压,到第6 s升至239.38 kPa,历时3.4 s。试验曲线中,均衡风缸到第5.1 s减压至495 kPa,历时4.1s;列车管到第5.4 s减压至504 kPa,历时4.4 s;预控风缸从第2.1s开始升压,到第5.7 s升至246 kPa,历时3.6 s;制动缸从第2.5 s开始升压,到第5.9 s升至240 kPa,历时3.4 s。

试验结果输出曲线由于是从试验台上解算通信数据包得出,其采样间隔为0.1 s,而仿真曲线为0.01 s的计算输出步长,仿真曲线要平滑得多。仿真数据中,列车管降至定压时间比试验实测数据快,是均衡风缸控制模块中排气电磁阀或其连接的节流孔有轻微堵塞或加工精度等原因,导致排气面积小导致排气速度稍小于理论值;另外实际元件中,均衡部活塞膜板变形后,上下膜板面积发生动态变化,而仿真中采用了固定值,导致制动缸最终压力与试验结果存在不同。

3.2 紧急制动仿真分析

从第1 s开始,输入电动放风阀动作信号,使列车管压力迅速降至0 kPa,实施紧急制动,仿真曲线如图7(a)。同时,操作试验台大闸至紧急位,试验曲线如图7(b)所示。

图7 紧急制动性能

仿真曲线和试验曲线中,列车管均从第1 s开始减压,第2.6 s降至0 kPa,减压速率为312.5 kPa/s。仿真曲线中,制动缸从第1.7 s开始升压,经过3.3 s,第6 s 后压力稳定在450 kPa。试验曲线中,制动缸从第1.6 s开始升压,第5.7 s后压力升至442 kPa,之后压力缓慢上升,最后稳定在450 kPa。

仿真结果基本与试验相仿。仿真时制动缸压力是直接上升到450 kPa并保持稳定,而试验时,压力上升到400 kPa后上升速率趋于平缓,最后逐渐接近450 kPa。原因可能是仿真时未考虑摩擦力的影响,阀口可直接关闭;试验时,阀口缓慢关闭,压力逐渐趋于稳定。

3.3 单独制动仿真分析

从第1 s开始,输入单独制动信号,由EP模块直接控制预控风缸压力,仿真曲线如图8(a)。同时,操作试验台上小闸至全制动位,试验曲线如图8(b)所示。

图8 单独制动性能

在仿真曲线和试验曲线中,预控风缸压力从第1 s上升,到第4.7 s、第4.6 s压力稳定在定压300 kPa。上升过程有差别,可能是EP模块的控制方法及参数设置有差别,仿真用的是PID控制方法,实际BCU中有可能采用了其他控制方法。

在仿真曲线和试验曲线中,制动缸压力第1.2 s开始上升,制动缸压力基本在4.8 s后压力稳定在300 kPa左右。

4 结 论

从以上仿真结果可以看出,在对DK-2型制动机原理掌握的基础上,利用AMESim软件可以搭建复杂系统中各个元件的模型并进行封装,建立界面简洁的DK-2型制动机模型。对该模型在各个工况下的进行仿真并与试验数据进行对比发现,仿真模型能较好地反应出该制动机的工作特性,验证了仿真模型的正确性。可在此基础上进一步探究其制动性能,为DK-2型制动机控制编组列车制动系统的研究提供理论依据。