页岩气高效压裂工艺技术优化研究

2020-11-09殷世巍

殷世巍

(中国石油集团长城钻探工程有限公司井下作业分公司,北京 100101)

页岩气储层需经过压裂才能投产,常规气或致密气的压裂需要在产层形成短而粗或细而长的双翼人工裂缝,而页岩气的压裂需要在产层形成复杂的人工裂缝网络,因此页岩气的压裂工艺不是端部脱砂压裂工艺和冻胶压裂工艺,而是水压裂,水+线性胶(冻胶)压裂,线性胶压裂和泡沫压裂四种工艺,尤其以前两种工艺为主[1]。选择一套适用的页岩气压裂工艺需要立足页岩气的本身特点和工艺目标,找出问题所在,优选适用的工艺技术,从而获得页岩气的经济开发[2-3]。

北美地区的页岩气勘探开发普遍采用"直井评价,水平井开发"的模式,即有效地诊断了储层特性,又合理地优选了工艺措施。直井评价的步骤包括:页岩气储层的可生产性和可压性评价;建立储层孔隙压力、压裂施工压力和气藏地层系数kh 的关系;确定裂缝高度;界定压后产能;确定裂缝方位。直井评价后才开展水平井开发的好处包括:有利于水平井方位和长度的确定;有利于压裂段数和压裂参数的确定;有利于页岩气开发的经济性评价[4-6]。

页岩气压裂工艺参数的优化就是围绕在页岩气储层造多少条横截裂缝和造多大的横截裂缝的多横截裂缝模型来开展,也就是系统优化分段工具、射孔工具、段间距、簇间距、砂量、液量、泵注排量、砂浓度、砂粒径大小和降阻剂加量等工艺参数,在页岩气储层中形成裂缝间距与裂缝尺寸合理匹配的人工裂缝网络[7]。通过一系列扎实而有效的具体工作,选择出一套针对页岩气独有特性的压裂工艺,形成不同的页岩气储层,使用不同的页岩气压裂工艺,为页岩气是否具有经济开发价值做出最科学的界定和判断[8]。

1 压裂目的层概况

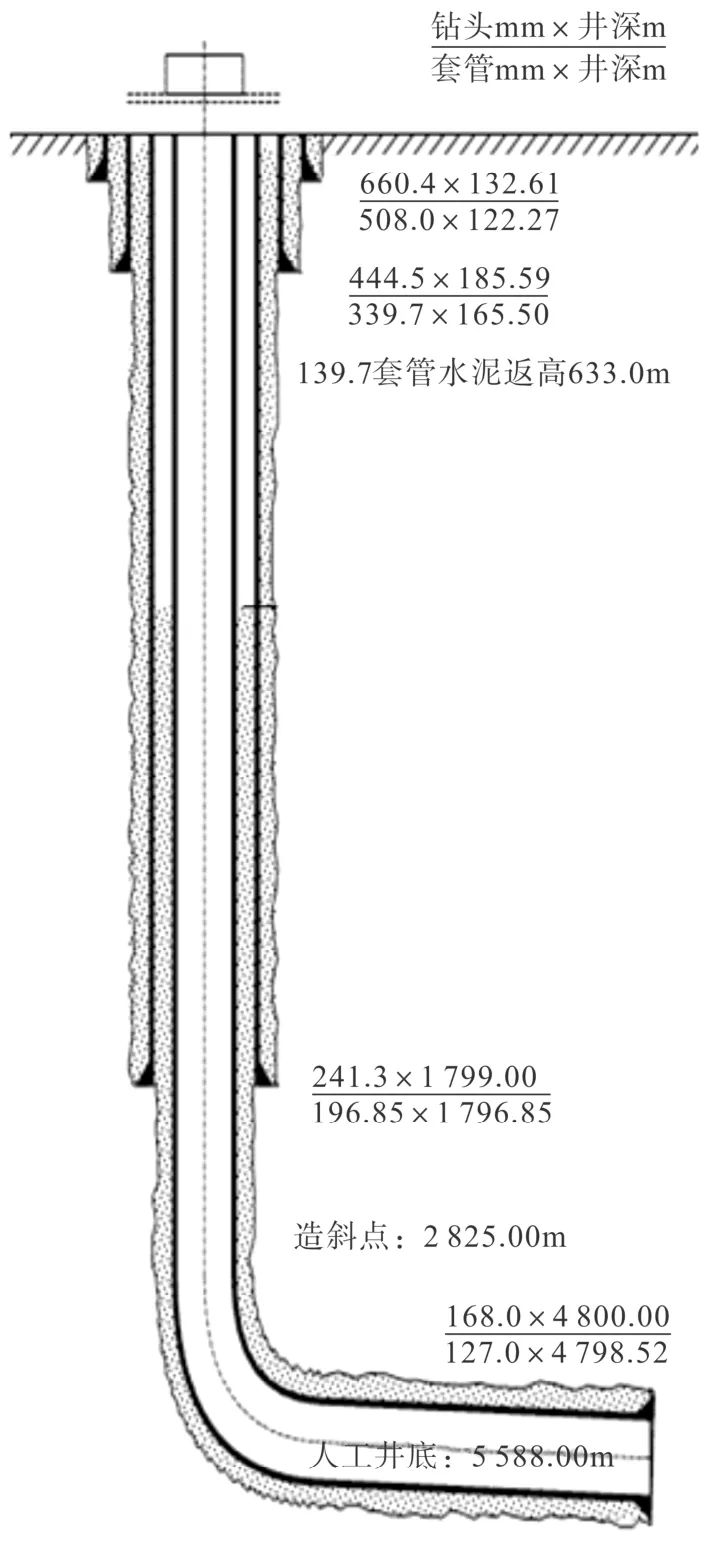

1.1 钻完井情况

该井完钻井深5 650 m,完钻层位龙马溪组,采用139.7 mm 套管完井,水平段长1 900 m,全井最大井斜井深5 636.33 m,井斜87.45°,方位190.94°,闭合距2 141.27 m,闭合方位209.56°。

根据《页岩气测井采集与评价技术管理规定(试行)》,将页岩气水平井储层测井分类评价标准划分如表1。本井水平段长1 900 m,录井解释均为气测异常,测井解释井段3 750~5 618 m(段长1 868 m),I 类储层钻遇1 740.8 m,钻遇率93.2%,II 类储层钻遇107.6 m,钻遇率5.8%,III 类储层钻遇19.6 m,钻遇率1.0%。

表1 页岩气水平井储层测井分类评价标准

1.2 储层岩性及脆性特征

岩性主要为黑色页岩,脆性计算表明水平段平均脆性指数(矿物成分)为50.8%~75%,有利于通过体积压裂形成复杂裂缝网络[9]。

测井解释优质页岩储层1 868 m,通过对比斯通利波能量衰减,井段5 001.0~5 002.3 m,5 002.9~5 003.3 m,5 010.1~5 024.6 m,5 269.5~5 271.4 m,5 273.8~5 274.1 m,可能存在裂缝或层界面,测井资料表明,龙马溪组水平段优质页岩厚度大,裂缝发育,脆性矿物含量高,利于水力压裂。蚂蚁体追踪裂缝预测表明,裂缝较复杂、发育多条规模不等的过井筒裂缝,裂缝走向不一。井段4 700.0~4 750.0 m、5 400.0~5 450.0 m 发育过井轨迹裂缝,压裂施工时注意施工规模。

图1 设计井井身结构示意图

2 压裂目的及对策

2.1 压裂技术对策

改造理念:以扩大波及体积,形成复杂裂缝为目标,采用“大液量、大排量、大砂量、低黏度、小粒径、低砂比”的体积压裂改造模式;

施工工艺:大通径桥塞+分簇射孔联作分段压裂工艺;

射孔工艺:第1 段采用连续油管射孔,其余段射孔采用电缆传输射孔工艺,都采用螺旋布孔方式;

分段原则:为提高有效SRV,尽可能提高单井产量。结合测井、录井解释、三维地震预测、小层划分成果,将物性相近、应力差异不大的分在一段,对储层物性较好的适当缩小段间距;

泵注方式:全程使用滑溜水携砂,采用段塞加砂方式;

支撑剂优选:为降低施工风险,支撑剂选用70/140 目石英砂+40/70 目低密度陶粒组合方式;

为降低破裂压力和进一步清洗井筒,第一段注入20 m3酸液,其余段施工前注入10 m3酸液;

为确保井筒清洁及桥塞泵送顺利,每段施工完成后注入40 m3线性胶或冻胶清洗井筒;

压后按照连控制、续、平稳的原则进行排液,宜适当延长小油嘴排液时间,防止支撑剂回流。

压裂作业模式:为了快速建产,采用拉链式压裂。

2.2 施工风险提示及应急预案

根据三维地震解释成果,该井第3 段(5 472~5 405 m)、第13 段(4 770~4 702 m)处可能发育微裂缝,可能由于液体滤失导致加砂困难,施工过程中控制改造规模。

方案一,采用小直径大通径桥塞:通井,判断套管变形不严重,根据通井结果,选用相应尺寸的小直径桥塞进行分段压裂;

方案二,采用可溶性堵塞球:通井,判断套管变形较为严重,小直径桥塞不满足要求时,采用连续油管对拟压裂段进行射孔,射孔完毕后采用可溶性堵塞球转向压裂。

3 压裂方案及施工参数

3.1 施工规模的确定

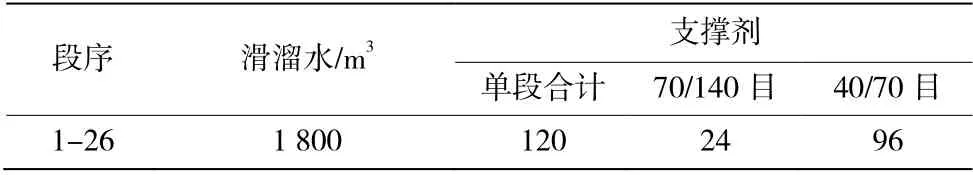

单段滑溜水量:根据前期微地震监测及改造情况,仍然按照单段1 800 m3液量。

支撑剂用量:采用段塞式加砂模式,根据设计液量及最高砂浓度等的限制,结合前期施工情况,总体按照单段砂量120 t 设计;按照单段24 t 粉砂,96 t 陶粒进行设计。如现场加砂困难,可根据施工情况实时调整粉砂用量和加砂量。

酸液用量:采用酸液进行预处理,第一段注酸20 m3,其余段酸液用量按照10 m3设计。

胶液用量:每段加砂完毕后注入40 m3线性胶液,用于清洁井筒,确保泵送桥塞及射孔作业顺利;针对个别固井质量差、裂缝发育的段以及处理现场复杂情况,可注入一定量的交联液。

该井各段施工规模统计结果见表2。

表2 施工规模

3.2 模拟输出结果

为了满足大排量施工需要,采用套管注入方式。同时为了满足大排量注入及后期下管柱及桥塞分段压裂工艺的需要,采用大通径压裂井口及多路进液装置。

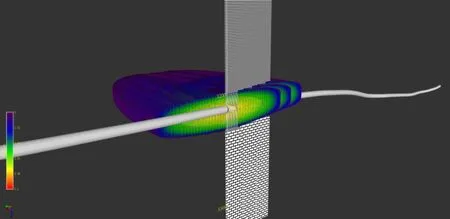

用Meyer 软件,根据该井的基础数据,建立了该井的压裂模型,根据设计的施工参数模拟结果如图2所示。

图2 压裂裂缝模拟结果(3D 图)

水平井施工平均瞬时停泵压力梯度为0.027 MPa·m-1左右,考虑储层非均质性选择0.025~0.029 MPa·m-1的应力梯度进行泵压预测,滑溜水降阻率按70%预测。根据预测结果,若施工限压按90 MPa 控制,则在靠近B 点位置对前几段施工时建议排量控制在10 m3·min-1,后续段排量可以控制在12~14 m3·min-1进行施工。

4 结束语

本井设计压裂26 段,采用大通径桥塞作为分段工具、滑溜水压裂液体系、70/140 目粉砂+40/70 目陶粒、设计施工排量12~14 m3·min-1(要求压裂设备满足14 m3·min-1长时间作业要求),采用段塞式加砂模式,设计最高砂浓度240 kg·m-3,设计注入液量1 800 m3,酸液10 m3,加砂量考虑80 和120 t,两套泵序根据现场加砂难度决定,根据现场条件尽量满足120 t 砂量。