苏里格气田东区碳酸盐岩储层酸压用单剂稠化酸

2019-04-09白建文陶秀娟韩红旭朱李安翟晓鹏郭志阳

白建文 陶秀娟 韩红旭 朱李安 杨 超 翟晓鹏 郭志阳

1.长江大学石油工程学院 2.中国石油长庆油田公司油气工艺研究院 3.低渗透油气田勘探开发国家工程实验室

4.陕西科技大学 5.中国石油长庆油田公司工程监督处 6.陕西省陆相页岩气成藏与开发重点实验室

0 引言

鄂尔多斯盆地苏里格气田东区下古生界海相碳酸盐岩气藏储层基质普遍致密,且埋藏较深[1-2],酸化或酸化压裂是增产改造的必要措施[3-5]。酸化常选用价格低廉、酸蚀性能优良的盐酸溶液作为基础液。为了延缓盐酸的反应速度,通常采用稠化剂对酸液体系进行增黏,一方面可以降低酸液的滤失,另一方面可以形成胶体网状结构,降低H+的扩散[6]。同时,通过加入一定浓度的表面活性剂,使疏水缔合聚合物与表面活性剂经过自组装作用形成空间网格结构,增加溶液黏弹性,从而利于携砂[7]。此外,稠化酸还具有酸压时能形成宽裂缝、滤失量小、摩阻低、悬浮固体微粒性能好等特性,因而被广泛应用于碳酸盐岩的储层改造。

现有稠化酸体系通常由稠化剂、缓蚀剂、铁离子稳定剂等4~6种添加剂和基础酸液组成[8-9]。在现场施工过程中,一方面要考虑各种添加剂之间的配伍性;另一方面,施工前,各种添加剂均需与基础酸液提前混合配液。在苏里格气田东区碳酸盐岩储层的酸压改造中,现有稠化酸体系配方包含基础盐酸(浓度为20%)和缓蚀剂HJF-94(浓度为1.5%)、铁离子稳定剂柠檬酸(浓度为0.15%)、助排剂CF-5A(浓度为0.5%)、稠化剂CJ1-2(浓度为1.8%)及起泡剂YFP-1(浓度为0.5%)在内的5种添加剂。为保证各种添加剂在加入盐酸后能混合均匀,酸化作业施工前,需提前一天将5种添加剂按照一定的顺序加入盐酸中,循环混合,酸液配制流程复杂、耗时长、工作效率低,无法满足大规模酸压连续作业的要求。

为此,研发了一种多功能酰胺类稠化剂(GA),将其加入浓度为20%的盐酸溶液,搅拌后得到稠化酸GAS;通过室内实验评价不同GA加量下GAS的黏度、缓蚀性能、缓速性能、耐温抗剪切性、GAS对岩心的改造能力、铁离子稳定性、GAS破胶性能和残渣含量;在此基础上,采用GA加量为3%和6%的GAS酸液在苏里格气田东区碳酸盐岩储层进行了酸压改造试验,取得了良好的现场试验效果,为碳酸盐岩酸化压裂中稠化酸体系的开发提供新思路。

1 稠化剂GA及稠化酸GAS的性能

首先,采用溶液聚合法[10]制得酰胺类稠化剂GA,然后,往盐酸溶液中加入一定比例的GA即得稠化酸GAS,在此基础上,开展室内实验评价GA在不同浓度盐酸溶液中的溶解性能,以及不同GA加量下GAS的黏度、缓蚀性能、缓速性能、耐温抗剪切性、岩心改造能力、铁离子稳定性、破胶性能和残渣含量,从而为后续的现场试验提供支撑。

1.1 稠化剂GA溶解性能

在室温及GA加量为3%的条件下,测试其加入不同浓度的盐酸溶液后完全溶解所需的时间,评价GA在盐酸溶液中的溶解能力。实验结果显示,经过搅拌,GA在浓度为2%、8%、15%、17%、20%、22%和28%的盐酸中完全溶解的时间分别为9 s、17 s、30 s、37 s、43 s、52 s、80 s。可以看出,GA在不同浓度的盐酸酸液中均能够较快溶解。由于在苏里格气田碳酸盐岩储层进行酸化改造时通常采用浓度为20%的HCl作为基础酸液,因此,在室温及GA加量为3%的条件下,将GA加入浓度为20%的HCl溶液中并搅拌,43 s后GA完全溶解,能够满足现场快速混配的需要。

1.2 不同GA加量下GAS酸液的黏度

室温条件下,通过改变基础HCl溶液中GA的加量,评价不同GA加量下GAS黏度的变化,从而优选GA的加量。GA加量分别为0.1%、0.5%、1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、5.0%和6.0%时,GAS的表观黏度分别为2.68 mPa·s、16.37 mPa·s、29.17 mPa·s、43.31 mPa·s、68.41 mPa·s、102.19 mPa·s、123.01 mPa·s、139.14 mPa·s、150.35 mPa·s、160.26 mPa·s和170.30 mPa·s。

当GA加 量 为1.0%时,GAS黏 度 可 达29.17 mPa·s,与苏里格气田现用常规稠化酸的黏度相当。GA加量越多,GAS黏度越高。考虑酸化及加砂酸压对酸液黏度的要求,结合对GA溶解速度和成本因素的考虑,优选GA加量为3%和6%的稠化酸(GAS)作为苏里格气田东区碳酸盐岩储层改造所用的稠化酸,分别命名为1号、2号GAS酸液,酸液黏度分别为123.01 mPa·s和170.30 mPa·s。

1.3 GAS酸液缓蚀性能

依据石油天然气行业标准SY/T 5405—1996《酸化用缓蚀剂性能试验方法及评价指标》[11]中常压静态腐蚀速率、缓蚀率测定方法及评价指标,采用挂片失量法评价GAS酸液的缓蚀性能。常压下,当酸液温度升至90 ℃时,将打磨、清洗、干燥后的N80试验钢片称量后分别吊挂且放入1号、2号GAS酸液中,4 h后,取出N80试验钢片,清洗、干燥后进行称量,计算得到在1号和2号GAS酸液中,单片N80标准试件的腐蚀速率分别为3.04 g/(m2·h)和2.95 g/(m2·h),均满足中华人民共和国石油天然气缓蚀剂评价指标的一级行业标准。

1.4 GAS酸液缓速性能

苏里格气田东区下古生界碳酸盐岩储层埋深一般介于3 100~3 600 m,储层温度介于100.9~115.4 ℃,为准确评价GAS酸液的改造效果,测试GAS酸液的缓速性能时,温度介于100~115 ℃。

选取苏东-C井碳酸盐岩储层岩心,采用旋转圆盘酸岩反应仪,在常压、100 ℃、面容比为1∶4条件下开展碳酸盐岩静态酸岩实验,测试残酸浓度随时间的变化。对比评价了浓度为20%的HCl、常规稠化酸及GA加量为3%和6%的GAS酸液的缓速性能。面容比表示酸岩反应中岩石的反应面积与参与反应的酸液体积的比值,面容比越大,酸液与岩石接触的面积就越大,发生反应的机会就越多,反应速度就越快[12]。如图1所示,在静态酸岩反应过程中,随着反应的进行,相同残酸浓度下,GAS酸液与岩石发生反应所用的时间更长;当残酸浓度降至3%左右时,1号GAS和2号GAS酸液体系发生酸岩反应用时分别为214 min和235 min,分别是HCl(浓度为20%)用时的7.6倍和8.4倍,常规稠化酸用时为190 min,是HCl(浓度为20%)用时的6.8倍。酸岩反应用时长,则酸岩反应速度慢,有利于延缓酸蚀孔的生长,提升酸压改造效果。因而,在实际生产中优先选择具有较高黏度且酸岩反应速度相对较慢的酸液体系[13]。

图1 不同酸液体系静态酸岩反应时间与残酸浓度关系图

1.5 GAS酸液耐温抗剪切性

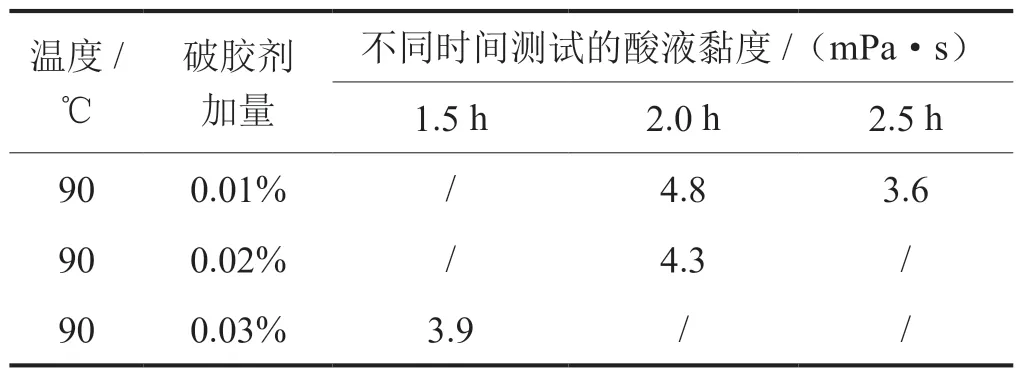

压裂液耐温抗剪切性是评价压裂液携砂性能的重要指标,不同温度和剪切速度下酸液良好的黏弹性是酸液具备良好携砂能力的重要保证[14]。室内利用Haake Mars III流变仪,采用SY/T 5107—2005《水基压裂液性能评价方法》[15]关于压裂液流变参数的测试方法,对常规稠化酸、1号和2号GAS酸液的耐温抗剪切性能进行评价。

在样品杯中加满酸液后,对样品加热,同时转子以170 s-1的剪切速率转动,控制升温速度为1.0±0.2℃/min,升温至100 ℃(储层温度),连续剪切80 min,如图2所示,随着测试温度升高,常规稠化酸、GAS酸液黏度均呈现下降趋势;在100 ℃条件下,连续剪切80 min,1号、2号GAS酸液和常规稠化酸的黏度分别降至23 mPa·s、58 mPa·s和8 mPa·s,GAS酸液体系表现出了更优良的耐温抗剪切性。

图2 酸液剪切流变曲线图

1.6 GAS酸液对岩心的改造能力

选取苏东X1、X2井碳酸盐岩储层不同层段岩心各2块,钻取直径为25 mm的岩心柱塞,利用高温高压岩心评价实验设备,在温度介于110~115 ℃,围压介于28~29 MPa条件下,注入酸液3PV,即注入的酸液体积为岩心柱塞总孔隙体积的3倍,酸液流速为3 mL/min,测试酸液流过岩心前后岩心的渗透率,分析GAS酸液对岩心的酸蚀改造效果。如表1所示,经酸蚀改造后,岩心渗透率明显提高,与原始岩心相比岩心平均渗透率增大近2倍,可见GAS酸液对碳酸盐岩储层的改造能力良好。

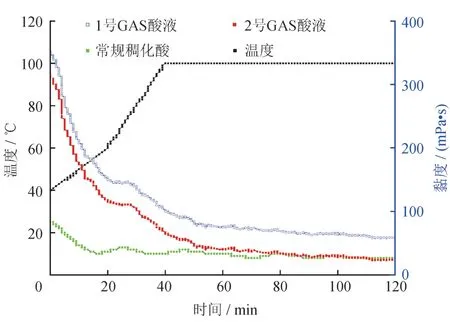

1.7 GAS酸液破胶性能与残渣含量

90 ℃条件下评价GA加量为6%的GAS酸液的破胶性能。将200 mL酸液放入90 ℃水浴中,加入一定比例破胶剂后1.5 h、2.0 h、2.5 h分别测试酸液黏度。如表2所示,在90 ℃条件下,破胶剂加量为0.01%、0.02%、0.03%,用时1.5 h、2.0 h、2.5 h,酸液黏度均降至5 mPa·s以下,酸液破胶性能良好。

表1 酸蚀改造前后岩心渗透率变化数据统计表

表2 破胶剂加入后GAS体系黏度变化数据统计表

同时,参考GB/T 9740—2008《化学试剂蒸发残渣测定通用方法》[16],测得当GA加量为3%和6%时,1号和2号GAS体系的平均残渣含量分别为10.6 mg/L和12.3 mg/L。而苏里格气田东区碳酸盐岩气藏储层酸压改造中现用常规稠化酸体系的平均残渣含量为122 mg/L,GAS酸液的残渣含量仅为常规稠化酸的10%左右,采用GAS酸液进行酸压作业对储层的伤害明显降低。

1.8 铁离子稳定性

常温下,取浓度介于1%~3%的FeCl3溶液,加入破胶后的2号GAS酸液,以浓度为20%的NaOH溶液为pH调节剂,调节破胶后酸液体系的pH值,并观察溶液中出现沉淀的情况以测试铁离子的稳定性。测试结果显示,当破胶后的2号GAS酸液中FeCl3浓度为1%时,调节体系pH值从1升至8,均没有沉淀生成;当FeCl3浓度为2%时,调节体系pH值从1升至7,均没有沉淀析出,当体系pH值上升至8时,有沉淀析出;当FeCl3浓度为3%时,体系pH值上升至7、8时有沉淀析出。总的来看,铁离子在破胶后的GAS酸液体系中稳定性好,不易发生沉淀从而堵塞地层。

1.9 综合评价

由室内实验评价结果可以看出,GA稠化剂在盐酸溶液中能快速溶解,为稠化酸的连续混配提供前提条件;优选的1号和2号GAS酸液的黏度远高于苏里格气田实施酸压改造所用的常规稠化酸,酸液具有良好的缓蚀性能、缓速性能、耐温抗剪切性和对岩心的改造能力,且酸液破胶速度快、残渣含量少,铁离子稳定性好。总体看来,GAS酸液的性能满足苏里格气田碳酸盐岩储层进行酸压改造的要求。

2 现场试验

利用优选的1号、2号GAS酸液在苏里格气田东区碳酸盐岩储层进行酸压改造试验,现场酸压15井次,成功率达86.7%。其中,在苏东G井采用2号GAS酸液进行加砂酸压,其余的14井次均采用1号GAS酸液进行酸压改造。

2.1 试验井和对比井概况

以苏东A井(试验井)和苏东A1井(对比井)为例,评价GAS酸液的现场应用效果。这两口井位于同一井场,苏东A井为定向井,苏东A1井为直井。如表3所示,苏东A井和苏东A1井钻遇的储层厚度相当,其中苏东A井储层厚度为8.6 m、储层垂直厚度为7.78 m,苏东A1井的储层厚度为7.8 m;苏东A井储层平均孔隙度为4.58%,平均渗透率为0.614 mD,含气饱和度介于47.8%~ 65.0%,苏东A1井储层平均孔隙度为5.96%,平均渗透率为1.226 mD,含气饱和度介于46.93%~86.64%。两口井的储层品质总体相当,且苏东A1井储层物性相对较好。此次,苏东A井在下古生界碳酸盐岩储层进行1号GAS酸液的酸压改造,苏东A1井在该储层进行常规稠化酸的酸压改造。

2.2 GAS酸液现场连续混配工艺

根据现场施工条件和经验选取GA泵注排量为2~4 m3/min,结合现场取样测试酸液黏度,确定最佳GA加入速度,连续混配;现场实测1号GAS酸液表观黏度为112 mPa·s,2号GAS酸液表观黏度为160 mPa·s,常规稠化酸表观黏度为25 mPa·s。相比与常规稠化酸,GAS酸液的配方大大简化,能够实现GAS酸液在线连续混配,能够满足大规模、连续施工的要求。而常规稠化酸则需要在酸压施工前提前配制,若已配制的酸液放置时间过长,还容易导致液体性能变差,无法满足储层改造的要求。

表3 苏东A井(定向井)、苏东A1井(直井)马五段测井解释结果统计表

2.3 现场试验结果

2017年9月,在苏东A井马五段采用1号GAS酸液进行酸压,入地酸液总量为100 m3,施工排量为3.5 m3/min,井筒在8 h内排通,经过40 h入地酸液返排率达到80%。

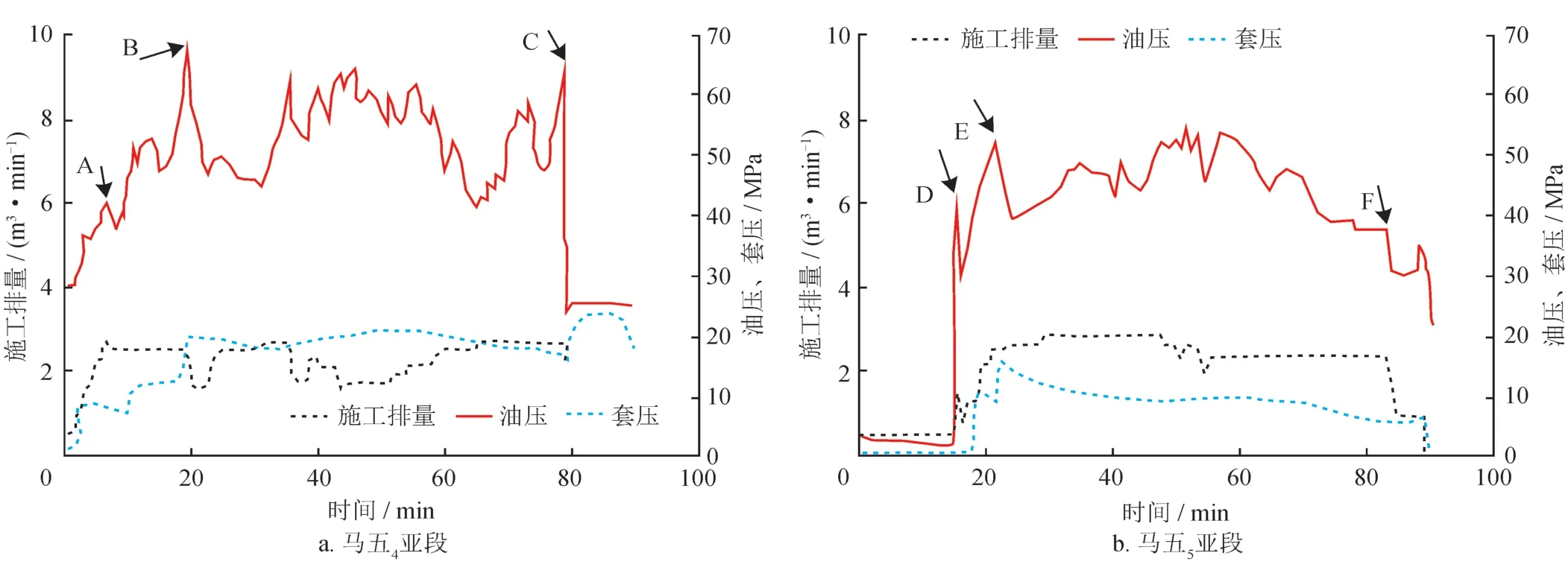

2.3.1 施工曲线

如图3所示,随着1号GAS酸液挤入地层,储层发生初始破裂(分别对应A、D点);随着酸液泵入量增加,油压上升至最高点(分别对应B、E点)后突降,储层发生破裂造缝;曲线BC、EF显示油压曲线波动明显,对应多个破裂点,可见在马五段,随着酸液在裂缝中延伸,沟通了周围新的裂缝,这是由于碳酸盐岩储层天然微裂缝较发育,在酸压改造过程中不断有微裂缝被压开,形成的人工裂缝有效沟通了储层中的天然微裂缝和孔隙[17],实现裂缝“造缝”与“扩缝”,具有碳酸盐岩储层酸压改造的特点[18-20]。GAS酸液的应用实现了对碳酸盐岩储层的良好改造。

2.3.2 排液情况及残酸性能

如表4所示,1号GAS酸液能在更短的时间内排通,其排通周期比常规稠化酸缩短50%;1号GAS酸液的最终返排率比常规稠化酸提高5.5%。可以看出,相对于常规稠化酸,1号GAS酸液体系返排能力更强,对储层造成的伤害更小。

2.3.3 效果评价

图3 苏东A井酸压施工曲线图(1号GAS酸液)

表4 苏东A井与苏东A1井排液效果对比表

苏东A1井测试产气量为1.7×104m3/d、无阻流量为3.4×104m3/d;苏东A井测试产气量为2.3×104m3/d、无阻流量为5.0×104m3/d。可以看出,苏东A井储层物性虽稍逊于苏东A1井,但酸压后,苏东A井的无阻流量比苏东A1井高47%。与常规稠化酸相比,1号GAS酸液体系黏度较高、耐温抗剪切性好,在酸压过程中酸液的滤失速度较慢,达到相同残酸浓度时所反应的时间更长,酸压后形成的裂缝宽度更宽,对储层的改造效果更好。

3 结论

1)GA稠化剂在盐酸溶液中能快速溶解,为稠化酸的连续混配提供了前提条件。

2)GAS酸液的黏度远高于常规稠化酸,且GAS酸液具有良好的缓蚀性能、缓速性能、耐温抗剪切性和对岩心的改造能力,同时GAS酸液破胶速度快、残渣含量少,铁离子稳定性好。

3)GAS酸液在配制过程中只在基础酸液中加入一种添加剂GA,简化了稠化酸酸液配制流程,实现了现场酸液连续混配,解决了配制常规稠化酸需要加入多种添加剂所导致的配制流程复杂、施工效率低的难题。

4)利用优选的1号、2号GAS酸液在苏里格气田东区碳酸盐岩储层进行酸压改造试验,现场酸压15井次,成功率达86.7%,在储层物性稍逊的情况下,试验井采用GAS酸液进行酸压后测试的无阻流量高于酸压采用常规稠化酸的对比井,GAS酸液对碳酸盐岩储层的改造效果更好。