基于模态分析的配电产品耐振性优化设计

2020-10-30张召娜孙长福

张召娜,孙长福

(中国航空工业集团有限公司 天津航空机电有限公司, 天津 300308)

0 引 言

美国空军统计了20年内的现场故障电子设备,与工作环境相关的故障中,约有27%的故障是与振动和冲击相关的[1]。因此耐振性设计是电子设备设计中必不可少的环节[2],需要对设备进行动力学分析,了解其动态特性,并结合其振动特点,对设备进行抗振优化设计[3]。而利用仿真分析几乎可以不需要设计成本和周期[4],便可为结构的改进设计提供指导方向和依据。线路板是电子设备的核心部件,Steinberg公式在国外被认为是研究线路板动力学特性的理论支柱之一[5-6],Yang Q J等[7]、T.L.Wong等[8]利用模态仿真研究了元器件布局对线路板的动态影响;国内一些高校通过电子设备的试验模态技术验证了仿真分析的合理性,从不同维度提出了适用于线路板抗振设计的措施[9-12],结合仿真软件及二次开发建立了线路板元器件布局的优化模型库[13-14],还对电子设备的焊点、贴片元件、线路板采用试验方法和有限元仿真进行了对比[15-16],表明有限元方法大幅降低了试验周期及成本。

本文在借鉴上述研究结论的基础上,着重针对实际产品中影响线路板模态的因素进行仿真分析。对线路板的尺寸、安装形式等不同维度进行耐振性优化设计,包括现有产品模态仿真分析、产品的振动仿真分析,从不同角度对产品的结构、布局、安装等方面进行模态分析,建立优化模型,以期提高产品的耐振性。

1 建立模型

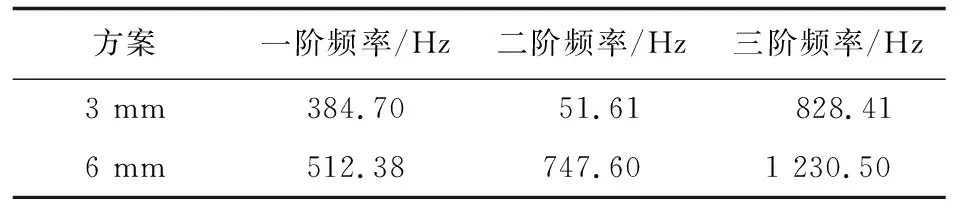

产品结构如图1所示,机箱各面板采用6061铝合金材料。线路板部件采用滑道插板式结构与安装,连接器与前面板用螺钉固定,线路板部件包括印制线路板、连接器及锁紧条,省略掉元器件,按照现有的线路板参数进行建模及参数设置。

图1 产品结构图

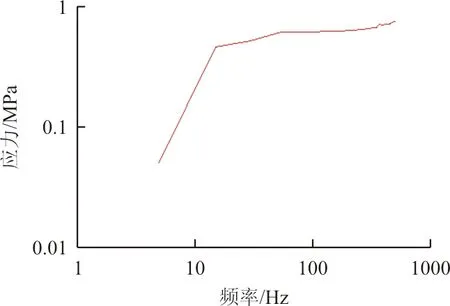

振动图谱采用DO-160G第8章M曲线[17],其量值如图2所示。

图2 振动图谱

2 模态分析

模态分析是动力学分析的基础,是求模型的固有特性,包括频率、振型等。

整个结构的动力学运动方程为

(1)

设{f(t)}=0,求解动力学方程,得出关于x的特征值,反代入方程求解。

忽略系统阻尼,可得到固有频率与质量、刚度有关:

(2)

从公式(2)可以看出:结构的固有频率只受刚度分布和质量分布的影响,质量增大,固有频率降低;刚度增大,固有频率增大。

系统产生共振的要素:

(1) 激励频率与固有频率相当或相近;

(2) 激励振型与固有振型一致(方向正交不共振)。

因此激励频率一定时,应使系统的固有频率远离激励频率才能提高耐振性。

对产品四个安装孔的6个自由度进行全约束,不施加外力的情况下,对产品进行模态计算,得到产品在500 Hz以内的模态有6阶,固有频率及振型结果如图3所示。

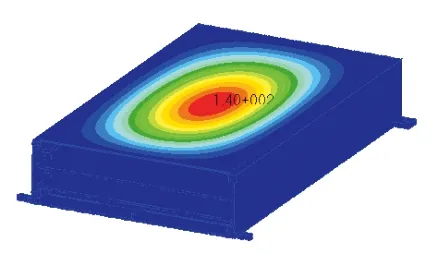

(a) 一阶频率351.84 Hz下的振型

由产品模态仿真结果可以得到固有频率较低的部位为上盖板和线路板部件。单独对上盖板及线路板进行仿真,分别对线路板约束锁紧装置位置及连接器位置,对上盖板则约束其安装孔位置,进行模态仿真计算,得到相应振型及固有频率如图4~图5所示。

(a) 一阶频率 (b) 二阶频率 (c) 三阶频率275.52 Hz下的振型 328.10 Hz下的振型 446.59 Hz下的振型

(a) 一阶频率251.85 Hz下的振型

从图4~图5可以看出:线路板部件和上盖板前三阶固有频率在500 Hz以内,属于振动量值较大的范围,容易在扫频振动时引起产品共振。

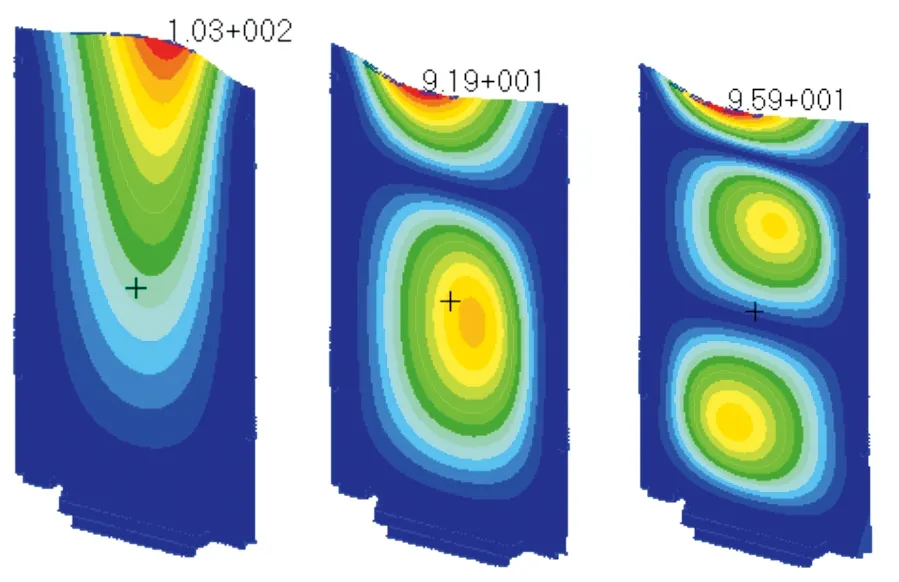

根据振动图谱(图2)对产品进行振动仿真计算,得到应力云图分布结果和安装孔处的应力曲线如图6~图7所示。

(a) x方向 (b) y方向 (c) z方向

(a) x方向

从图6~图7可以看出:500 Hz以内,x方向和z方向无共振;在5~55 Hz范围内,输入加速度随频率增大而增大,相应应力值也增大;而在55~500 Hz范围内,输入加速度保持不变,应力值随频率增大平稳增长,最大应力值分别为0.775和1.370 MPa,可以满足振动要求;但是y方向振动在一阶固有频率351.84 Hz 处产品发生共振,应力值在共振频率附近增幅较大,最大应力值达到15.5 MPa。

3 优化方案

从模态分析及振动结果可以看出,在垂直于线路板方向存在共振现象,因此,优化方向主要是提高线路板及上盖板的固有频率,使其远离500 Hz以内的频率段,提高此频率段内的抗振性。

Steinberg公式用来计算线路板的振幅[18]:

(3)

式中:δ为线路板中心的最大位移;fn为线路板的固有频率;aout为线路板最大振幅处的加速度,并且aout=aQ;a为外部激励载荷的加速度;Q为线路板的激励传递率,即输出与输入的比值。

(4)

式中:A为常系数。

(5)

因此,在外界激励a不变的情况下,要减小线路板的最大振幅δ,应尽量提高其固有频率fn。

矩形线路板,可采用瑞利公式来估算固有频率fn:

(6)

(7)

式中:D为线路板的刚度因子;E为弹性模量;μ为泊松比;ρ为线路板密度;a、b、h为线路板的长、宽、厚。

从式(3)~式(7)可以看出:线路板的固有频率由刚度因子、密度和几何形状决定,而刚度因子由弹性模量、泊松比和厚度决定。

因此,提高线路板的固有频率可以考虑以下四方面:

(1) 提高材料弹性模量和泊松比。但材料确定后,弹性模量和泊松比即确定了,不易更改。

(2) 增加线路板厚度。增加厚度可以增大刚度因子,进而增大固有频率。

(3) 改变线路板的形状,产品中线路板的长宽基本固定,可以考虑增加加强筋来改变线路板的刚度及固有频率。

(4) 改变约束方式。减小某个部位振幅最直接的方法是在该部位增加螺钉约束[19],即改变约束方式可以改变固有频率。

而产品的模态分析结果显示,500 Hz以内的固有频率模块还有上盖板,因此还需考虑上盖板的设计优化。参考瑞利公式,可以通过调整盖板厚度、增加加强筋的方式改变其固有频率。

3.1 线路板部件优化

3.1.1 改变线路板厚度

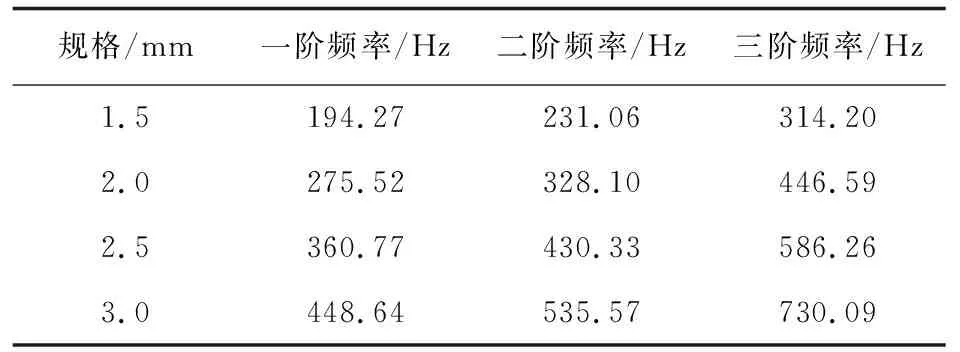

现有常用线路板的厚度为2 mm,分别计算出线路板1.5、2.0、2.5、3.0 mm的模态,根据线路板部件的总质量,估算元器件的质量,重新给线路板赋密度,约束锁紧装置位置及连接器位置,进行模态仿真计算,结果如表1所示。

表1 不同厚度线路板模态分析结果

从表1可以看出:改变线路板厚度能改变线路板的固有频率,但是增加线路板厚度受产品内部空间及布局的限制。

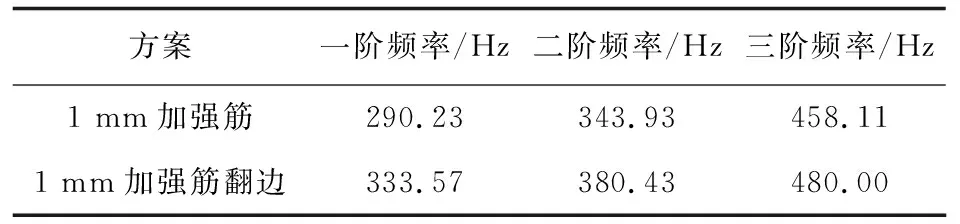

3.1.2 增加加强筋

为了减振,分别给出不同方案的加强筋结构,约束锁紧装置位置及连接器位置,得到的模态仿真结果如表2所示。

表2 增加加强筋模态仿真分析结果

从表2可以看出:线路板增加加强筋可以提高线路板部件的固有频率,在加强筋边沿进行翻边处理,可在较大程度上增加此方向的刚度,固有频率有较大提高。因此,设计线路板加强筋时,应考虑翻边结构。

3.1.3 更改安装方式

由于产品只有2块线路板部件,考虑采用支柱结构代替插板式结构,即在振幅较大的位置安装螺钉,约束螺钉安装孔,不同螺钉紧固方案的模态结果如表3所示。

表3 螺钉固定模态分析结果

从表3可以看出:在振幅较大位置增加一个螺钉,能有效提高固有频率,但是螺钉间距过大,不能满足条件。

3.2 上盖板的优化设计

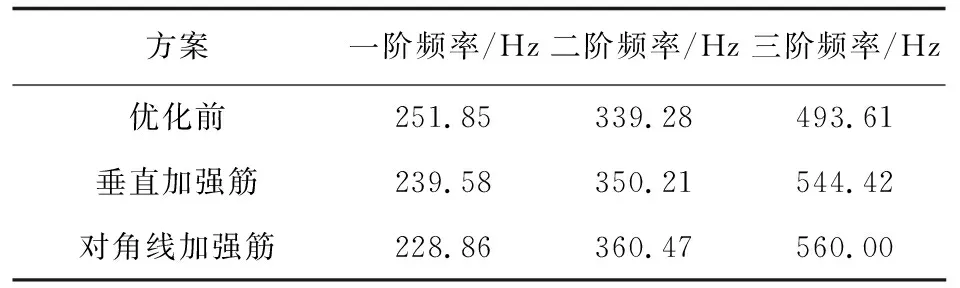

3.2.1 增加加强筋

参考线路板的瑞利公式,可以通过增加加强筋的方式增加上盖板的刚度,包括增加垂直方向的加强筋及斜对角线的加强筋,约束安装孔的6个自由度,增加加强筋后的模态仿真分析结果如表4所示。

表4 上盖板增加加强筋模态分析结果

从表4可以看出:原始模型已经在四周存在加强筋的结构了,在内部增加加强筋只能增加质量,反而会降低上盖板的固有频率。

3.2.2 增加厚度及减重槽

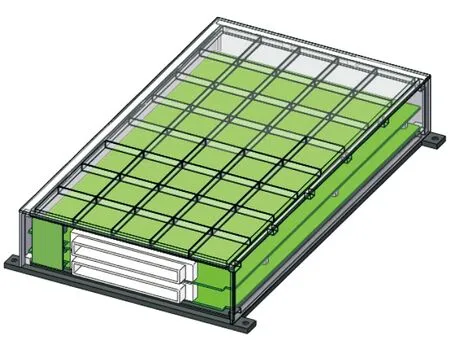

由增加加强筋的仿真结果可知,增加与边沿位置加强筋厚度相同的加强筋,不能增加上盖板的固有频率,因此,考虑增加盖板的厚度并通过加密减重槽来减轻上盖板的质量,约束安装孔的6个自由度,3和6 mm厚度上盖板加减重槽后的仿真结果如表5所示。

表5 增加厚度及减重槽的模态分析结果

从表5可以看出:改变上盖板的安装方式,只在一面加工减重槽,最薄位置为1 mm,质量为346 g,比原始结构的上盖板质量增加了75 g,但是固有频率提高到512 Hz,能够满足大于500 Hz的优化条件。

3.3 优化后振动仿真

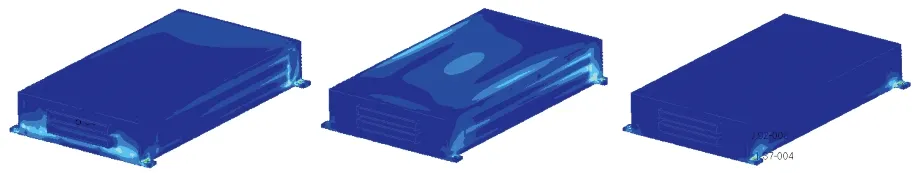

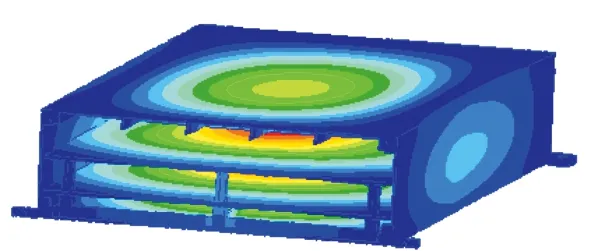

将线路板部件更新为支柱安装结构,上盖板增加总厚度加密减重槽,简化后产品模型如图8所示。

图8 优化后模型

产品优化前后,质量增加的部分为上盖板增加了厚度、底板增加了支撑线路板的凸台、增加了支柱,但是由于侧板不再需要滑道,也不再需要线路板锁紧装置,因此机箱的质量有所降低,可以满足质量要求。

优化后约束产品安装孔的6个自由度,模态仿真分析结果如图9所示,可以看出:前三阶模态已经大于500 Hz,大于激励频率上限,理论上不容易引起共振。

(a) 一阶频率524.28 Hz下的振型

优化后根据振动图谱(图2)再次进行振动仿真分析,计算三个方向的频率响应,得到响应云图及应力曲线分别如图10~图11所示。

(a) x方向 (b) y方向 (c) z方向

(a) x方向

从图10~图11可以看出:500 Hz以内无共振,x方向和z方向的应力最大值与优化前差值较小,而根据模态仿真结果显示,一阶固有频率为524 Hz,方向为y方向,由y方向应力曲线可知,在接近500 Hz处,应力值增速加快,最大值在500 Hz处增大到5.36 MPa,比优化前量值15.50 MPa降低了65%。

虽然振动量值有效降低了,但是一阶固有频率并没有远离激励频率的10%范围,因此,在产品详细设计阶段,还应该根据线路板元器件的布局来调整螺钉的安装位置,进而有效提高线路板的固有频率。

4 结 论

(1) 增加厚度可以明显提高线路板的固有频率,在条件允许的情况下,应尽可能增加较大线路板的厚度。

(2) 合理布局线路板上的元器件,体积较大、质量较大或焊点距离较远的元器件应靠近约束位置放置,以减小线路板变形引起的应力。

(3) 给线路板部件配置加强筋时,应利用翻边增加刚度。

(4) 在尺寸较大的线路板形变较大的位置或关键位置,增加螺钉约束,可以有效降低振幅。