航空材料的冲击疲劳问题研究进展与展望

2020-10-30郭玉佩王彬文杨强白春玉刘小川

郭玉佩,王彬文,杨强,白春玉,刘小川

(中国飞机强度研究所 结构冲击动力学航空科技重点实验室, 西安 710065)

0 引 言

冲击疲劳是指材料或结构在多次冲击载荷作用下,薄弱部位逐渐产生损伤并累积,经过一定次数冲击后产生裂纹并扩展,直至完全断裂的现象。在冲击过程中,载荷的持续时间比较短、速度快,单次冲击载荷造成结构微损伤,随着冲击载荷多次加载,结构的微损伤会逐步累积,最终产生宏观裂纹,导致结构失效[1-2]。

对冲击疲劳的研究已经有100多年的历史,20世纪早期和中期的很长一段时间里,人们都处于对冲击疲劳的认知研究中,该领域的研究进展十分缓慢。目前可追溯到最早的研究是1908年T.E.Stanton等[3]的多次冲击试验,选择9种碳钢进行多次冲击弯曲试验,发现小能量多冲试验结果反映了材料的冲击断裂抗力。20世纪50年代以后,冲击疲劳领域的研究开始活跃,大量的研究使得人们对于冲击疲劳的认识变得清晰起来。E.L.Layland[4]研究了15种典型结构钢在多冲载荷下的行为,给出了冲击能量和破断周次之间的关系曲线,但该曲线的力学意义并不清楚。20世纪60年代,英国的K.Wellinger等[5]研究钢冲击磨损,给出了冲击载荷下的磨损公式。国内的研究工作最早可以追溯到1958年,西安交通大学周惠久团队[6-7]研究了钢的化学成分、回火温度、渗碳、试样缺口和体积效应对材料多冲抗力的影响,发现多次冲击导致材料产生损伤累积,进而引发裂纹萌生与扩展。20世纪70~80年代,电子计算机、扫描电子显微镜技术的发展以及其他学科(如断裂力学理论)的进步为多冲疲劳的研究提供了新的研究途径。H.Nakayama等[8]借助先进的研究方法,采用动态应力应变测定,引入断裂力学的分析方法,借助电子显微镜对试样的断口进行观察和分析,深入了解了冲击疲劳的实质。

冲击疲劳现象在航空工程中大量存在,舰载机的拦阻钩作为飞机着舰的关键部件之一,每次拦阻过程中都会承受冲击载荷,随着拦阻过程的重复进行,会产生冲击疲劳问题,威胁飞机着舰安全。2002年,一架F-14在着舰时由于拦阻钩杆断裂发生事故。早期由于缺乏完善的拦阻钩寿命评估理论,为了保障飞机着舰安全,拦阻钩的安全阈值均定为很大的范围,不利于充分发挥拦阻钩的性能。例如,美国的E-2预警机、C-2A飞机的拦阻钩初始寿命均只有500次,而在进行了拦阻和弹射疲劳试验后,成功将拦阻次数提高到3 000次。因此研究冲击疲劳问题对于工程安全、充分发挥机器性能以及节约经济成本等具有重要意义。

冲击疲劳与常规静疲劳相比,有其自身的特点:加载时间短、速度快、材料的应变率较高等。因此研究材料在多次冲击下的塑性行为时,需要考虑应变率效应和硬化效应。同时,冲击载荷下应力波在材料内部高速传播,在截面尺寸发生改变或遇到界面时会发生应力波的叠加、反射,使得应力状态十分复杂。另外,冲击疲劳还涉及材料的韧度问题,而常规疲劳几乎是一个纯强度的问题[6-7,9]。江强等[10]选择40Cr钢作为研究对象,发现其冲击疲劳寿命明显小于常规疲劳寿命:在280 MPa应力下,40Cr钢的常规疲劳寿命为28.359×106周次,而冲击疲劳寿命为18.653×106周次,同时扫描电镜的结果显示,冲击载荷下的疲劳裂纹在断口两侧的扩展速度更快。

本文梳理了冲击疲劳概念的早期发展历程,总结了自2000年以来冲击疲劳领域的主要研究进展,并结合未来航空工程结构的设计需求,展望了航空领域冲击疲劳技术的发展。

1 材料冲击疲劳性能的主要影响因素

不同热处理条件使得材料的显微结构呈现不同的形貌,例如会形成马氏体、奥氏体、贝氏体等等,研究发现,材料的微观结构会对其冲击疲劳性能产生显著影响。程巨强等[11-12]发现在Cr-Si-Mn-Mo系新型贝氏体钢的热处理过程中,如果采用冷却速度较慢的处理方式,例如低温回火、空冷等,会使得处理后的组织中存在较多残余奥氏体。奥氏体本身具有较好的韧性,在多次冲击过程中,这些残余奥氏体会发生塑性变形,吸收能量,与裂纹相遇时会使得裂纹尖端钝化,阻碍微裂纹的扩展,延缓了材料断裂的时间,由此提高了材料整体的冲击疲劳性能。

余钊辉等[13]研究了表面氮化对38CrMoAlA钢冲击疲劳性能的影响,发现表面氮化处理可以提升高能量冲击下的裂纹萌生寿命和断裂寿命,而在低冲击能量下效果不明显。

何柏林等[14]使用42CrMo钢,利用亚温淬火工艺获得不同未溶铁素体含量,探究未溶铁素体对冲击疲劳的影响,试验得到了裂纹长度a与冲击周次N的关系曲线(a-N曲线),结果显示:相同的冲击能量和材料硬度下,M+F的双相组织相比单相组织疲劳裂纹萌生寿命和断裂寿命均增高,而且当F相含量达到10%左右时疲劳裂纹萌生寿命和断裂寿命最高。

张倩茹等[15]采用低应力冲击疲劳试验研究铁镍梯度材料的抗冲击疲劳性能,试验选择纯铁、铁镍突变材料和铁镍梯度材料分别进行低应力冲击疲劳试验,通过网格法测量材料的形变,通过显微硬度计测量材料不同深处的硬度值。最终的累积形变结果显示,铁镍梯度材料的抗低应力冲击疲劳性能最强,铁镍突变材料次之,纯铁材料最弱。

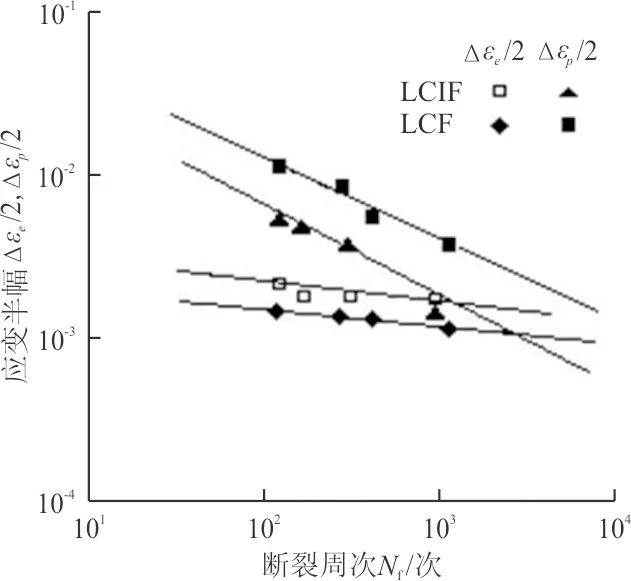

杨平生等[16]使用冲击疲劳拉压试验机对Ly12铝合金和A1号工业纯铝进行低周冲击疲劳试验,每隔一定周次记录动态应力应变曲线,结果显示,硬铝和纯铝在低周冲击载荷下均呈现较低的应变率敏感性,但是硬铝在冲击疲劳中呈现循环硬化而纯铝呈现循环软化。断裂周次与应变半幅的关系曲线如图1所示[16]。

(a) 纯铝

于连玉等[17]和徐梅等[18]分别研究了激光熔覆层试样的冲击疲劳力学行为,试验测定了冲击力,分析认为冲击力产生的应力波在试样涂层与基体的结合面发生反射进而形成拉伸波,并且与涂层内的残余拉应力共同作用导致涂层的失效。

李会会等[19]利用自制的冲击疲劳试验机研究了不同冲击能量和不同温度下的WC-Co硬质合金的冲击疲劳寿命,试验结果显示,温度和冲击能量的提高均会导致WC-Co硬质合金冲击疲劳寿命下降。

刘伟[20]通过WC-Co硬质合金的小能多冲试验发现,在相同冲击能量下,Co含量越高,WC-Co硬质合金的小能冲击寿命越长。

2 材料冲击疲劳特性试验研究

K.Azouaoui等[21-22]采用卧式冲击试验机进行复合材料冲击试验,冲击能量为3.5~7.0 J,试验得到了超过104次循环的冲击疲劳(E-Nf)行为,发现复合材料层合板的脱层区域面积和冲击能量存在以下关系:

Ad=αEβ

(1)

式中:Ad为脱层区域面积;E为冲击能量;α,β为与冲击次数有关的常数。

同时发现,在较低的冲击能量下(3.5和4.0 J),冲击次数是造成破坏的主导因素,而在冲击能量大于或等于5.0 J之后,冲击能量成为造成破坏的主导因素。

N.Uda等[23]对UT500/Epoxy和AS4/PEEK两种复合材料进行落锤冲击疲劳试验,探究材料属性对冲击疲劳失效行为的影响,结果显示,UT500/Epoxy中冲击引起的分层要比AS4/PEEK中大得多,同时两种材料的S-N曲线结果显示,UT500/Epoxy冲击前后的曲线趋势相似,而未冲击的AS4/PEEK曲线相比冲击后有一个急剧地下降。

J.F.Wilson[24]使用凸轮摆锤试验机研究泡沫聚合物的冲击疲劳寿命,分别在干湿两种状态下进行冲击疲劳试验,发现其他条件相同时,干燥的泡沫聚合物冲击疲劳寿命更长。

T.Sinmazçelik[25]选用PEI材料研究热循环对热塑性复合材料冲击疲劳性能的影响,结果显示随着热循环次数的增加,PEI材料的冲击疲劳性能下降。

I.Dumitru等[26-27]在一种基于夏比冲击试验机、类似单次冲击试验的试验技术中,提出了一个非常简洁的公式,该公式利用一个新的参数η,将重复冲击载荷作用下的疲劳耐久性与夏比冲击V型缺口试样的冲击能量关联起来:

(2)

式中:Et=NfE,为由单次冲击能量E在Nf次冲击产生的断裂总能量;Ud为夏比冲击V型缺口试样(CVN试样)一次冲断的冲击能量。

C.Froustey等[28]设计了一架基于飞轮拉伸冲击加载的试验装置,应变率最高可达1 000/s,可以进行预加载。该试验机包含两套系统:不同应力水平下的测试和不同耐久性时间下的测试。他们利用该试验机进行应变率300/s的冲击疲劳试验,结果表明:预加载过程中的拉伸应变率对之后的高周疲劳寿命无影响。

G.Tsigkourakos等[29]采用摆锤法对碳纤维增强聚合物进行冲击疲劳试验,采用X光微断层摄影技术构建出局部损伤区域的三维图像,观察并评估冲击疲劳损伤。

邹涵等[30]根据冲击疲劳损伤会影响材料的导热率、电阻率等特性,提出了一种利用涡流热成像技术来检测材料冲击疲劳损伤的方法,并采用这一方法识别了飞机刹车片的冲击疲劳损伤。

李四超等[31]在对舵板装置进行低周大冲击载荷的疲劳寿命研究时,采用了尺寸缩放。该方法基于应力应变法的假设,确定了冲击能量作为尺寸缩放的依据,对光滑试件进行冲击疲劳试验,从而推知舵板的冲击疲劳寿命。

陈鼎等[32-33]利用扫描电子显微镜观察WC-Co类硬质合金的冲击疲劳断口,发现冲击载荷下裂纹萌生于缺陷处,并与孔洞相连形成主裂纹,主裂纹进一步扩展导致宏观失效;同时发现,相同能量比时Co含量的升高会降低合金的冲击疲劳寿命,分析认为这与Co的相变和疲劳敏感性有关;而当WC晶粒尺寸一定时,Co含量的升高会提高WC-Co硬质合金的低周冲击疲劳寿命。

杨东方等[34]根据舰载机起落架的工作环境,提出了腐蚀冲击疲劳的概念和试验方法,并研究了AF1410和300M两种材料在盐水中的冲击疲劳行为。AF1410和300M在空气中的冲击疲劳寿命几乎相等,但在盐水中,300M的疲劳起始寿命和裂纹扩展寿命为空气中的60%左右,分析认为这可能与氢脆有关;而AF1410的疲劳起始寿命是空气中的73%,裂纹扩展寿命几乎没有变化。

刘国庆等[35]、田庆敏等[36]研制了一种新型卧式冲击疲劳试验机,加载方式为凸轮-弹簧式,通过对试验机样机的性能研究,发现该试验机可以满足自动机易损件的试验要求。

3 材料冲击疲劳寿命预计的理论方法

3.1 损伤累计模型

Yu Jie等[37]参考静疲劳模型提出了一种累积时间-应力模型:

σmax(NfT)m=C

(3)

式中:σmax为冲击过程中的最大应力幅值;Nf为用循环次数表示的冲击疲劳寿命;T为每次冲击的作用时间。

张倩茹[38]在冲击试验的基础上,根据三条已有的规律(①冲击应力随时间呈指数衰减;②形变量与应力平方成正比;③应变硬化),建立了低应力多次冲击条件下累积塑性形变量与冲击次数、应力、频率的S-N-σ-f数学模型:

(4)

式中:S为总累积塑性形变量;σ为冲击碰撞的初始应力值;f为冲击频率;q为冲击形变的衰减系数;N为冲击碰撞次数;K,a为与材料性质有关的常数。

在假定相邻两次形变量比值为定值q时,式(4)为一组等比数列的求和。

赵晔婷[39]根据65Mn和YT01两种材料的冲击疲劳试验数据,通过图线拟合法和Langrange插值法建立了累积塑性变形L与冲击能量E、应力σ和冲击次数N之间的L-E-σ-N数学模型,同时用相同方法建立了形变率η与冲击能量E、应力σ和层深h的η-E-σ-h数学模型。

徐梅[40]根据1Cr18Ni9Ti的冲击疲劳试验结果提出了蠕变应变率与冲击次数N、层深h和应力σ的相关函数关系(如式(5)所示),并由图线拟合法获得f1、f2、f3的具体表达式。

(5)

损伤力学原理的引入为预估试样的冲击疲劳寿命提供了一种新的思路,这一理论认为材料在单次冲击载荷下会产生微损伤,而在多次冲击过程中微损伤会逐渐累积,最终演化为宏观损伤。试样在冲击载荷作用下会产生瞬时应力波,导致材料内部的应力水平升高,同时对于有缺陷的部位,其应力水平更高。张我华等[41]在一种锻锤疲劳寿命的估计方法中引入了损伤力学的分析方法,积分损伤方程可得第i次锻打导致的损伤增量。

H[|σi(t)|-k(1-Ωi)σ-1]dt

(6)

式中:H(x)为单位阶跃函数;k,A,n为材料常数。

同时,定义了一个函数:

H[|σi(t)|-k(1-Ωi)σ-1]dt

(7)

图2 锻锤基础系统损伤因子随损伤状态的变化

综上所述,目前冲击疲劳中的理论研究方法比较分散,适用范围基本是针对具体某一个或某一类问题,无法形成统一体系,很难评价其优劣。

3.2 裂纹扩展模型

材料冲击裂纹扩展的微观分析发现,疲劳裂纹的扩展分阶段进行,主要包括周期滑移导致的滑移带分离和钝化复锐或再生核两个阶段。显微分析结果发现了疲劳裂纹扩展的一些规律:①晶粒内部的裂纹扩展是均匀的;②晶界会降低裂纹扩展速率;③当裂纹之间连接时,其扩展速率会突然加快,之后减慢;④裂纹总长度超过某一数值后,其扩展速率会大幅增加;⑤初始条件、外界环境、载荷等都对裂纹扩展速率有很大影响。

I.Dumitru等[26-27]采用氧化法对冲击疲劳裂纹扩展进行分析,提出了夏比V型缺口试样的冲击疲劳裂纹扩展速率与单次能量E的关系:

(8)

式中:β,p,q为各裂纹扩展阶段的常数;a为裂纹长度。

张萌[42]在小能量多次冲击的试验中发现,沿晶裂纹最容易产生;沿晶界产生的裂纹萌生方式主要有三个类型:表面粗糙化、滑移带与晶界相互作用、晶界脆断;同时在冲击疲劳的裂纹扩展分析中引入Paris公式:

(9)

式中:A和m为材料常数;ΔK为应力强度因子幅值。

朱金华等[43]通过分析Mn13、20CrNi3Mo、PD3以及TiNiNb四种材料的冲击磨损试验结果,提出了一种准纳米磨损机制:高的冲击能量密度使得接触表面发生强烈的塑性变形,形成了非晶+纳米晶的结构,而冲击磨损裂纹产生于非晶区。

钱才让等[44]研究了带缺口的高Co-Ni钢三点弯曲试样的冲击疲劳裂纹扩展行为,发现在变幅冲击载荷下,若载荷幅值先高后低,高Co-Ni钢的冲击疲劳裂纹扩展速率会出现迟滞;若载荷幅值先低后高,变幅前后的裂纹扩展速率分别与对应的恒幅冲击能量时的裂纹扩展速率相同。

4 材料冲击疲劳特性的数值计算方法

随着现代计算机运算速度的提升以及ANSYS和Abaqus等大型有限元软件的发展,采用有限元法分析冲击疲劳问题迅速发展起来。

戚晓利等[45]采用数值仿真方法研究了多次弹塑性撞击系统的动力学响应问题,仿真过程中考虑了梁的材料和支撑方式对动力响应的影响。

谢伟等[46]利用Abaqus软件建立30CrMnSiA的材料模型,在应力场中引入损伤演化的影响,进行疲劳损伤力学分析,得到的结果与试验结果相符。

Zhu Ling等[47]采用Abaqus软件显式算法研究了加筋矩形板的冲击疲劳行为,仿真过程考虑到了材料非线性的影响,引入Cowper-Symonds本构方程描述应变率效应,同时每次冲击结束后,下一次的运算都是在弹性振动结束后进行,残留的变形、应力应变等因素都会作为下一次冲击的初始条件引入接下来的运算,当把结果与试验结果对比时,发现二者相符。

R.Seifried等[48]采用ANSYS软件研究杆和球体之间的冲击问题,使用二维轴对称单元对两个物体进行离散化。仿真发现罚函数的选择以及接触区域的离散程度对于计算所得的冲击应力的时间响应有重要影响,而且罚函数的独立性需要额外的数值仿真来证明。仿真得到了冲击次数和恢复系数的关系曲线,曲线显示随着冲击次数的增加,恢复系数呈上升趋势,但上升的幅度越来越小,经过4~5次冲击后达到固定值,而且这个值大约比首次冲击后的恢复系数高10%;另外弹塑性情况下的恢复系数为0.54,比纯弹性情况下的0.63低很多。

刘正等[49]基于Abaqus软件显示算法分析了航空机枪复进簧的冲击疲劳应力响应,得到了应力曲线,并去除响应过程中的无效应力,得到了有效的应力谱,并确定了复进簧的S-N曲线,基于Miner模型进行了寿命预测,预测结果与试验数据比较吻合。

不过,冲击疲劳的有限元法分析本身比较复杂,同时分析过程中用到的损伤方程涉及应力应变场与损伤场的耦合作用,使得运算变得非常复杂,导致有限元法分析冲击疲劳的效率很低,因此一些研究人员致力于对这种分析方法进行简化。邹希等[50]首先分析试样的静载荷状态,寻找应力危险点,然后对危险点进行冲击动力学的响应分析。在损伤演化分析中,构建了损伤演化方程:

(10)

式中:D为损伤度;α,m为材料参数;N为载荷循环次数;εi为谱块中第i次加载历程中高于门槛值的等效应变量。

同时提出了应力应变场-损伤场的解耦处理方式,具体方法是将应力响应视为载荷谱,将损伤演化方程离散化,这在很大程度上简化了运算过程,有效提高了分析效率,由此进一步发展了损伤力学-有限单元法,可以预估冲击疲劳裂纹萌生寿命。

5 总结与展望

材料冲击疲劳问题在工程中大量存在,特别是在舰载机服役过程中典型存在,如舰载机起落架、拦阻钩与相关机体结构重复承受弹射、着舰与拦阻载荷等,都是典型的冲击疲劳问题。冲击疲劳的研究对于保障工程结构安全、提高结构效率、延长结构寿命、减小全寿命周期成本具有重要意义。

在材料冲击疲劳影响因素方面,材料冲击疲劳性能试验影响因子多,试验本身难度极大,研究人员采用自行设计的非标准冲击疲劳试验机,而且试验方法众多,目前国内外还没有形成权威的材料冲击疲劳测试方法。在材料的冲击失效模型方面,一种思路是从试验数据出发,寻找冲击疲劳的规律,进而建立模型;另一种思路是从其他学科的理论出发,例如损伤力学、断裂力学等,再结合冲击疲劳的特点构建模型。总的来说,目前已建立的冲击疲劳理论适用范围较小,一种理论或模型只能解释一种或几种冲击疲劳现象。在材料与结构的冲击疲劳数值仿真方法方面,由于冲击疲劳问题中应力应变场与损伤场的耦合作用,数值计算难度很大;研究中对损伤场的处理方式众多,但方法的适应面有限,计算的精度和计算效率也有待进一步提升。

结合目前航空工程中冲击疲劳技术的发展需求看,该领域内的诸多关键问题还需要进一步研究和探索,例如多冲寿命与应力、冲击能量关系曲线的力学意义,材料在多冲载荷下的损伤演化模式等。首先要加强试验技术研究,从试验件设计、试验加载、试验测试与数据处理等角度入手,进一步提升试验的标准化水平;其次在冲击疲劳理论方面,应着重于建立统一或适用范围更广的冲击疲劳理论,并面向航空工程的实际需求制定相关的损伤评估准则,如通过对试验数据和试验现象的分析,提出规律性的唯象模型,或在损伤力学或断裂力学的基础上,提出冲击疲劳修正模型;最后在冲击疲劳数值仿真方法方面,应在多尺度建模、材料的本构模型、失效准则与判据等方面重点研究,不断提高预计精度和计算效率。

6 结束语

目前航空领域的冲击疲劳技术发展并不成熟,缺乏完善的理论和统一的试验标准,领域内许多关键性问题仍不明确,例如冲击疲劳的损伤机理、损伤演变规律等。今后冲击疲劳领域需要进一步地探索和研究,以满足未来航空工程发展的需要。