飞机机翼翼梁类零件变形控制方法研究

2020-10-30王聪陈波

王聪,陈波

(1.航空工业西安飞机工业(集团)有限责任公司 数控加工厂, 西安 710089)

(2.航空工业西安飞机工业(集团)有限责任公司 技改基建部, 西安 710089)

0 引 言

飞机零件的主要承力部件可以分为梁、框、肋、壁板、长桁、接头等类型,随着国内航空产业的蓬勃发展,飞机零件的发展趋势逐渐向高精度、大尺寸、复杂化发展。多类型飞机结构件尺寸持续加大,为了保证大尺寸结构件满足高精度装配的要求,对零件的制造提出了更高的要求,不仅要求其具有良好的刚性,同时还要满足轻量化的要求。但是,很多飞机零部件具有截面积小而整体轮廓尺寸过大的特点,导致其在加工过程中,随着零件刚性的降低,极易产生振动,影响零件的加工精度与表面质量,因此需要采用更高的标准、更好的工艺[1]。飞机零件在实际加工过程中需要进行相应的加工变形控制,例如提高颤振稳定性,进行误差补偿等[2-5]。由于加工效率高,加工的零件变形小,表面精度高,生产成本低等优势,高速切削加工成为目前满足飞机零部件加工精度需求的主要加工方式[6-10]。此外,零件的加工精度还受到刀具长度、工件形状及装夹方式等因素的影响,需要在加工前进行全面考虑[11-13]。

梁类零件以铝合金材料为主,其具体加工步骤大致分为粗铣,半精铣与精铣等过程。作为机翼装配定位的基准零件,梁类零件的精度会对机翼的整体装配产生很大影响,如何减少梁类零件在加工过程中的变形,提高加工零件制造精度就显得尤为重要。梁类零件从结构特点上可分为双面梁和单面梁两种,双面梁的加工虽然更复杂,但是由于零件材料从两面去除,导致零件的槽腔深度浅且两面的材料去除量几乎一致,零件的变形比较容易控制;反而是单面梁,零件材料从一侧去除,材料去除量不均匀,且零件槽腔较深,加工过程中变形很大,难以控制。通过零件实际加工情况的经验分析,单面梁类零件加工材料去除量较大(最高达94%以上),加工周期长,该类零件的翘曲及扭曲变形问题难以被克服,关键工艺流程的控制及理论修正补偿成了零件质量的技术攻关难点。张元军等[14]通过采用逐层加工,非对称加工以及分散加工三种加工方式来达到最大限度减小变形的效果;针对细长梁类零件,安卫星[15]在原有的加工方案基础上进行工艺方法与编程方式的优化,以达到有效控制长梁类零件变形的目的;谷妍[16]给出一种高速铣削的有效加工方案,通过实际加工验证了方案的有效性;黄乐明[17]提出一种针对短梁类零件的工艺优化措施,推进相应零件生产工艺与产品性能的改善;卞伟宇等[18]针对典型的钛合金梁类零件,从工件的定位装夹方式入手,结合新的工序安排,完成具体的工艺方案改进。

有限元软件的发展也为控制零件加工变形开创了新的思路,通过采用有限元方法对不同工艺参数的加工过程进行仿真,或者根据得到的表面残余应力来预测变形,进而完成加工过程的变形补偿[19-23]。

上述的多种变形控制方法都是通过优化工艺方案、参数、工装定位等减小零件加工中产生的变形,但只要存在机械加工,零件的变形必然存在。

本文结合现有零件平面度控制方法在实际生产过程中的具体数据,提出一种梁类零件变形控制方法,优化梁基准面修正时的余量分布,根据余量创新基准面过修正的方法(通过人为方式预先引入反方向的变形,抵消零件加工中产生的变形),旨在改善数控加工阶段零件的平面度状态,实现工艺改进与变形控制。

1 典型零件介绍

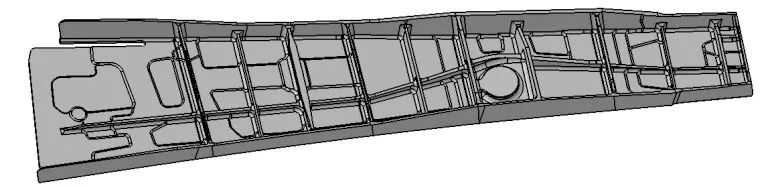

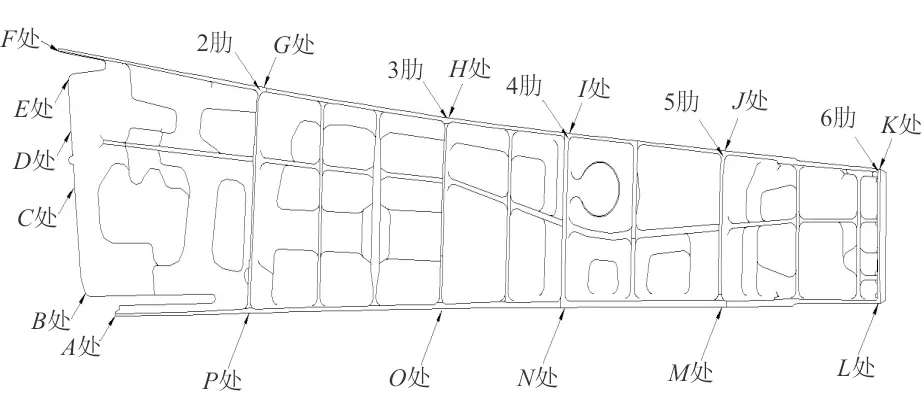

某机型外翼内后梁及单面梁典型结构如图1~图2所示,毛料尺寸3 620 mm×1 580 mm×155 mm,共两件,材料为7050-T7451,零件净质量114 kg,毛料质量1 241 kg,零件为单面梁结构形式,底面为梁基准面,另一面为带肋位筋,加强筋槽腔结构,可以在保证零件强度与寿命的强度下零件更加的轻量化[24-26]。由于零件的结构特点,材料的去除95%发生在槽腔面,从材料变形角度考虑,为降低因材料去除正反面不均衡造成的变形,将毛料余量尽可能地分配在无筋的基准面一侧去除。即便如此,零件的加工变形依然存在,需要采用其他加工方法来减小零件变形。

图1 某机型外翼内后梁

图2 单面梁典型结构

梁类零件的加工通常将粗加工和精加工分开,粗加工机床需用机床平台较为开敞的三坐标高速铣床加工,三坐标的主轴刚性相对加稳定,高速铣削的加工方法有利于降低材料的加工残余应力,减小变形;精加工机床通常选用五坐标高速龙门铣设备,梁的外形为理论外形面,部分筋位为肋的定位面,带角度,需要五坐标机床才能完成加工,同时高速铣能够降低零件的残余应力,有利于零件变形的控制。

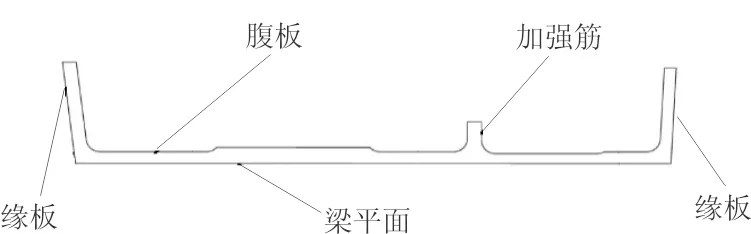

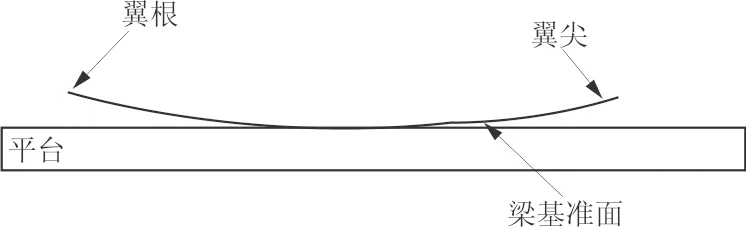

通过对批产零件的数据分析,零件主要的变形反映在马刀弯、长度延展、平面度翘曲方面。本文主要阐述平面度翘曲变形的控制方法。通过对数十架零件翘曲变形的测量,记录及分析总结,零件的变形趋势如图3所示。

图3 梁类零件翘曲变形示意图

对于此类零件的加工,零件的翘曲变形主要受零件两面材料去除量不均匀、设备精度、环境温湿度、加工流程、材料应力释放等方面的影响。

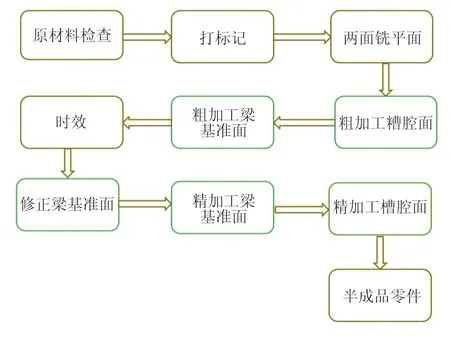

2 典型零件加工流程及变形控制方法

梁零件的加工流程相对简单,一般根据梁基准面的结构来确定精加工的方案。以某型机内后梁为例,因基准面有一处凹槽,故精加工采取2工位加工,此零件的加工流程分为5个工位进行,分别为粗加工2个工位,修基准1个工位,精加工2个工位。零件的加工流程如图4所示。

图4 梁类零件的典型加工流程

2.1 加工过程检测方法

为了更准确的记录加工过程中零件的变形情况,对零件上的16处位置(如图5所示)的翘曲变形情况进行记录,确定零件的变形趋势。精加工前的检测方法为将零件自由放置在机床平台上,用百分表检查零件上表面,按图5所示位置记录变形量,精加工后的检测方法为将零件基准面贴合平台,用塞尺检查各检测位置间隙,并进行记录。

图5 平面度检测位置图

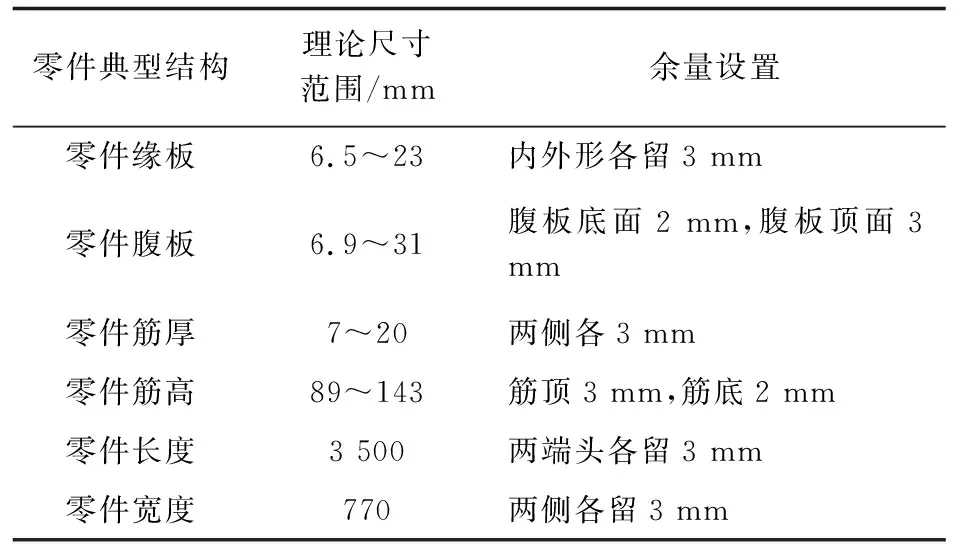

通过数据的积累,长度为3 500 mm,厚度为150 mm尺寸级别的梁类零件(粗加工余量设置如表1所示),粗加工过程中,零件的翘曲量为2.5~4 mm,精加工过程中零件的翘曲量为1.5~2 mm,加工流程中的修正梁基准面是决定整个零件加工完成后翘曲变形量的最重要环节,此环节控制的好坏直接影响着零件粗加工变形是否直接叠加给精加工,直接决定零件最终的变形量。

表1 典型结构粗加工余量设置

2.2 加工过程控制方法

(1)粗加工余量设置及工艺设计

粗加工的目标是快速地去除余量,提高工作效率。该零件除梁基准面留2 mm余量外,其余部位余量全部按3 mm设置。加工机床采用三坐标龙门铣床,原材料采用套料形式,一次加工两件产品。加工刀具选取大直径刀具,例如φ40 mm,长短刀分开,短刀加工槽腔上半部分,采取层优先的方式进行,在保证高效加工的同时,层优先有利于减小零件变形;槽腔的下半部分,采用长刀进行,依然采用层优先方式加工,加工效率按上半部分适当降低。长短刀及层优先的加工方法使得零件的毛料去除在各区域内均匀进行,有利于零件材料内形力平衡,不易造成材料内应力的不规则变化,有利于变形的控制。

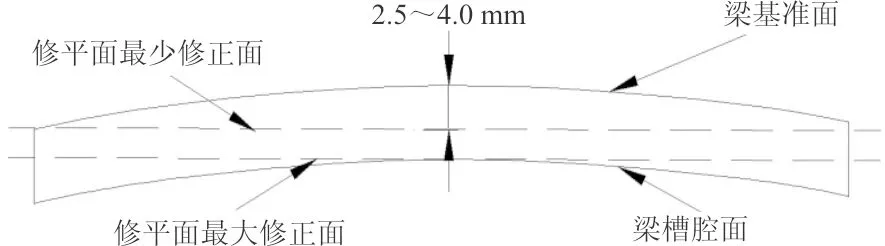

(2)精加工前修整基准

粗加工完成后,自然时效48 h,然后开始进行修正零件基准面,如图6所示。基准面的修正量必须要大于零件粗加工的变形量,即必须超过最少修正面,但是不能超过零件正反两面的精加工余量之和,即不能超过最大修正面。最少修正面可以彻底消除零件粗加工的变形,使得零件最终的变形只受精加工变形的影响,与粗加工变形无关。最大修正面,可以保证修正完成后,槽腔面的余量最小,精加工变形最小,理论上可以满足零件的加工要求,但是为了降低零件的质量风险,保证零件能够正常加工完成,修正时,不建议按最大修正面进行加工,最少给槽腔面留0.5 mm加工余量。

图6 修正基准示意图

上述修正方法只用于零件粗加工变形的消除,不能消除零件精加工的变形,即使精加工采用高速铣设备等一系列较小变形的控制手段,变形依然存在,无法在加工过程中消除。对于零件平面度要求严格的零件,可采用基准过修正方法,该方法需要大量的精加工变形数据积累,在修正基准时,人为进行过修正,过修正量必须参考同类零件精加工过程的变形量数据积累,如图7所示。该方法有待进一步试验验证。

图7 基准过修正示意图

基准过修正原理为:通过对零件精加工变形量的积累和分析,确定该零件精加工的平均变形量,在精加工前修正基准时,将零件进行装夹(人为向上施力,增加零件变形量),然后进行修正,如图7所示。修正完成后,零件在自由状态下应为两头高中间低的凹曲面状态,与精加工变形状态及趋势相反。精加工过程中,过修正量h与槽腔面的加工变形相抵消(部分抵消),从而减小零件最终变形,改善零件的平面度状态,在此过程中,需要保证零件的粗加工变形量与过修正量之和不大于零件正反面的余量之和。

(3)精加工工艺设计

梁基准面加工完成后,零件最终的变形量基本确定,槽腔面的精加工方法只能很小程度改善零件的变形状态,但是依旧需要研究和总结,掌握其变形规律,在加工过程中逐渐克服。

精加工的加工流程一般为:预精铣腹板-精铣腹板-精铣筋高缘板高-精铣缘板厚-精铣筋厚-卸外形。整个过程中的重点工作是确定最优的加工刀具和加工参数方案,在发挥机床性能的同时,提高零件加工效率。细节化编程方面,同一槽腔的上中部和根部依据加工余量的不同,采用不同的切深切宽和切削速度,提高零件加工效率和表面质量。

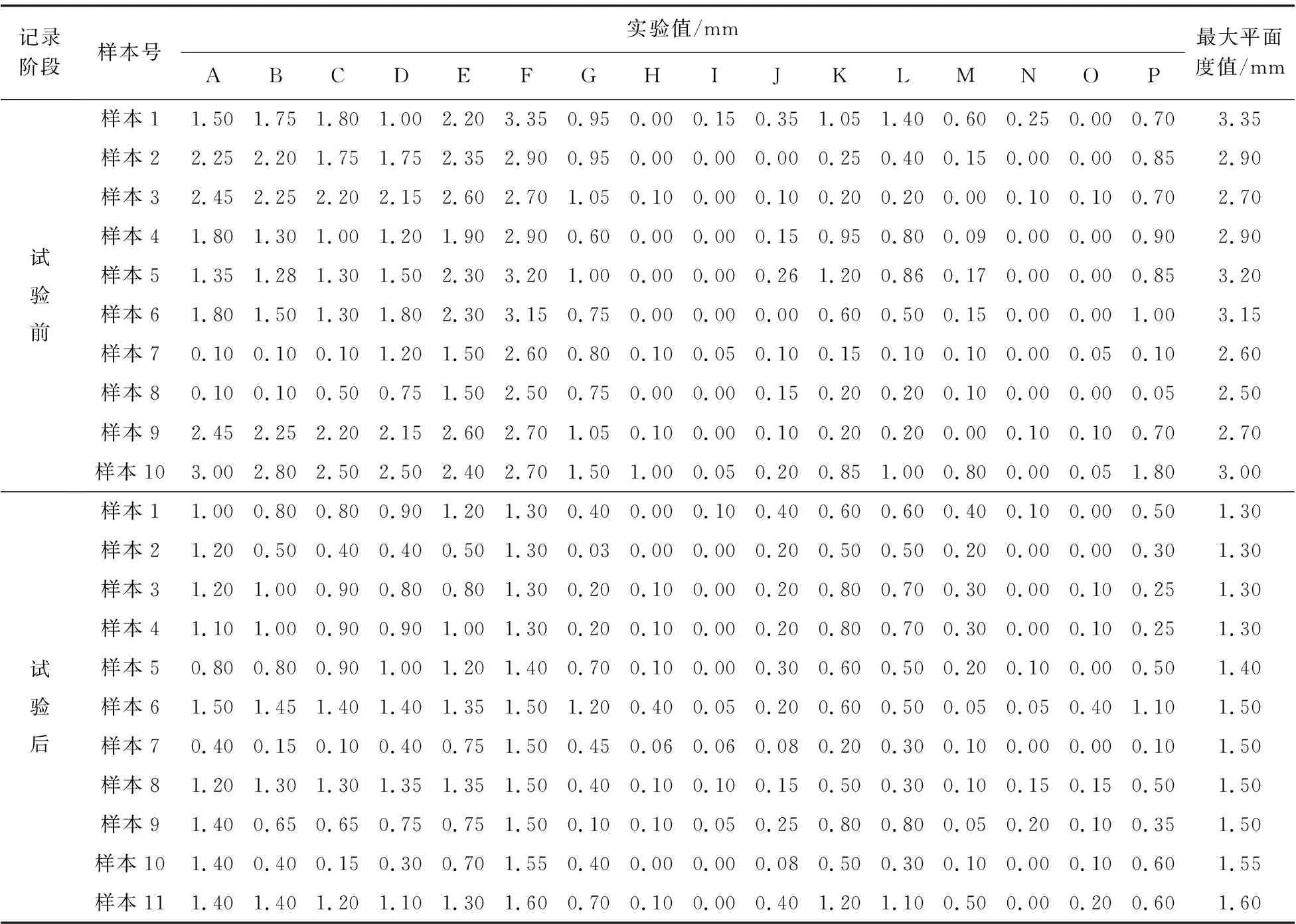

通过对上述变形控制方法的研究、试验,试验前对10件样本按图5的位置进行检测并记录,平面度值最大3.35 mm,最小2.5 mm。经过11件样本的加工试验,试验完成后记录零件的平面度值,最大为1.6 mm,最小为1.3 mm,试验前后各样本平面度值记录如表2所示。

表2 试验前后平面度记录表

3 结 论

(1) 本文所提的研究方法使得零件在加工过程中的平面度得到明显改善,其平面度值由2.5~3.35 mm提升至当前的1.5 mm,达到数控加工阶段稳定、可控的平面度控制量,同时又具备稳定生产的能力。

(2) 该方法不仅可用于梁类零件的变形改善,还可根据实际情况推广至壁板类、肋类零件,改善数控加工阶段零件的平面度,降低装配的难度及装配应力。