磁控旋转电弧焊技术在管件焊接的研究进展及应用

2020-10-28刘红兵彭铭建刘旭杨瑾宣扬

刘红兵,彭铭建,刘旭,杨瑾,宣扬

(1.上海工程技术大学,上海 201620;2.扬州东升汽车零部件股份有限公司,江苏 扬州 211403)

0 前言

管件结构重量轻、刚性好、成本低,在石油化工和天然气传输管道、汽车工业等有广泛的应用。随着制造工业的快速发展,管件的焊接效率和质量成为普遍关注的重要问题。目前管件焊接的实际应用中,主要以熔化极气体保护焊、非熔化极气体保护焊、旋转摩擦焊、闪光对焊等为主。然而现有的焊接都存在较多的局限性,如:气体保护焊焊前需要对工件开坡口,采用多层多道焊,需要大量的填充金属,焊接易出现气孔缺陷;氩弧焊焊接质量好,但效率较低;旋转摩擦焊焊件一端需要高速旋转,容易受管件结构和尺寸的影响;而闪光对焊焊接时很难保证对工件精度的要求。磁控旋转电弧焊(简称磁弧焊)作为一种新型的焊接工艺,在管件焊接上具有无可比拟的优势,它焊接速度快效率高、焊缝质量高,不需要添加额外的焊接耗材,工艺节能环保,非常符合现代绿色制造的趋势[1]。

近年来,随着对磁弧焊技术研究的深入,磁弧焊技术稳步提高日渐成熟,使其在制造业的许多领域的应用越来越广。特别是在发展迅速的汽车行业,对汽车的需求增长,促使高效的磁弧焊焊接技术广泛应用于汽车半轴、传动轴、轴套、后桥总成、车轮轴承座、管道和管道总成、减震器总成、螺纹套筒总成等制造领域[2-3]。

1 磁弧焊焊接特点及原理

1.1 磁弧焊的特点

磁弧焊是一种利用电弧和压力进行焊接的特殊的焊接工艺,属于特殊的压力焊,它与旋转摩擦焊一样在焊接管棒状材料具有一定优势,如焊接无需填充焊丝、施加压力、焊接稳定性好、自动化程度高。不同的是磁弧焊利用电弧放电所产生的热加热焊件,电弧在外加磁场和感应磁场之间复杂的相互作用下绕管件高速旋转加热,达到熔融状态后在压力的作用下实现连接。而旋转摩擦焊是利用工件间旋转摩擦生热作为热源加热,焊接时需要工件一端高速旋转摩擦生热,这样会限制焊接产品结构及尺寸,难以焊接不能旋转的部件[4-5]。虽然改进的摩擦焊新工艺—Friex不需两端工件旋转,但中间焊接环的材料、尺寸和旋转速度都会严重影响接头的性能和成形,高速旋转时会由于安装和定位精度等原因,出现接头偏心、飞边不封闭等缺陷[6]。另外,旋转摩擦焊时顶锻压力较大,焊接薄壁管件时容易失稳变形,因此更适合焊接厚度较大管件或实心棒材。

相比而言,磁弧焊焊接时管状构件两端夹紧固定,电弧在外加磁场的作用绕着管旋转,磁弧焊焊接零件不需旋转,工件能精确定位对齐,而且能保证管件的椭圆度。磁弧焊时电弧需要持续旋转,要求焊接位置应为封闭结构,因此磁弧焊工艺常用于管状或类管状连接,在管板上也能实现很好的连接,是焊接管状或非对称结构件最佳焊接方法,可以实现1~16 mm厚管材的自动化焊接。磁弧焊的电弧移动速度可达到200 m/s,高速旋转的电弧在接头处产生均匀的热,同时磁弧焊不存在与熔化焊相关的复杂的熔池冶金反应,从而能得到变形小、缺陷少的高质量焊接接头。另外,磁弧焊在异种材料焊接上也有较大优势,如焊接汽车稳定杆时,若使用常规的气体保护焊焊接球墨铸铁与低碳钢时需要焊接预热、焊后保温,且易出现热裂纹缺陷,而采用磁弧焊能获得稳定的、高质量的焊缝。在焊接过程中不产生烟尘和夹杂,也不需要填充焊材,为各种接头焊接节约了大量成本。整个焊接过程操作可完全由自动化设备完成,大批量生产能够节省大量的人力物力,大幅度提高生产效率(焊接时间2~10 s)。

1.2 磁弧焊的原理

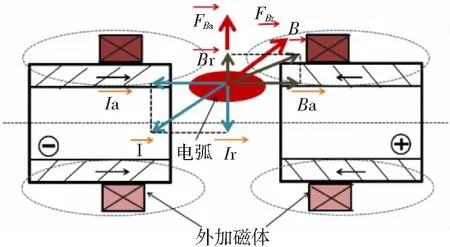

磁弧焊是利用磁场力驱动电弧沿焊件端面高速旋转,把焊接端面均匀快速加热到熔融状态,然后快速施加压力顶锻从而形成牢固接头的焊接方法。如图1所示,在焊件两端外加极性相反的永磁体或激励线圈,使其产生一个磁场B。焊件通过电流I引弧时,在磁场作用下会生产一个作用力F,F的大小与磁感应强度B、电流I、电弧长L成正比:当交角为90°时,F=B·I·L,其中电弧长度L受焊接间隙大小影响,力的方向可以通过Fleming左手定则确定。焊接时,外加磁体产生的磁力沿工件径向,正好与电弧垂直相交,电弧始终受到一个沿截面切线方向的力的作用,推动电弧沿工件端面快速旋转加热工件,因此,可以通过调节磁场强度、电弧电流的大小或电弧间隙的宽度,来调整焊接接头质量[7]。

图1 磁弧焊原理图和受力示意图

磁弧焊焊接过程电弧受力分析如图2所示,焊接时在焊件端产生的感应磁场B会产生轴向分量Ba和径向分量Br;对应的电弧电流I分为径向分量Ir和轴向分量Ia。电弧在电流轴向分量Ia与磁场分量Br的相互作用在电弧上产生较大的磁场力FBr,推动电弧沿管壁切向做高速圆周运动。另外,焊接过程中还存在着另外一个推动电弧向径外运动的力FBa,它是由电弧的径向电流分量Ir穿过磁场的轴向分量Ba时产生。磁弧焊开始时,由于电弧吹弧效应,电弧被推到接头的深处,首先加热管的内壁,随后FBa力将电弧向外推,使得焊接管外侧和内侧都能够均匀加热,从而使磁弧焊可以焊接较厚的管材[8]。

图2 电弧受力分析示意图

1.3 磁弧焊焊接过程

磁弧焊焊接过程的一般可以分为以下6个阶段(图3[9]):起弧阶段、电弧开始旋转阶段、电弧旋转过渡阶段、电弧稳定阶段、电弧旋转不稳定阶段与顶锻阶段。在I阶段,原相互接触的两工件被拉开出一定缝隙(2~3 mm),并在间隙中起弧;在Ⅱ阶段,电弧在焊接电弧与径向磁场的相互作用下以较低的旋转速度从工件的内部向径外表面移动。在此阶段,磁场如果不充分或不适当将导致熄弧;电弧旋转速度超过临界速度V1进入Ⅲ阶段,电弧速度急剧增大至V2;在Ⅳ阶段,电弧稳定旋转加热工件表面,沿表面形成一层熔融的金属;在Ⅴ阶段,当熔融的金属进入间隙,会造成电弧旋转的不稳定,电弧速度大幅度波动;同时,在Ⅵ阶段,工件在外力的顶锻作用下排出熔融的金属,电弧熄灭,焊接过程结束。在不影响描述焊接动态过程下,磁弧焊的这些阶段又可以看作为4个阶段,即引弧、稳弧、电弧旋转和顶锻[10]。磁弧焊焊接因素较为复杂,涉及电与磁的相互关系,各阶段的时间、电流等参数都会对焊接过程产生一定的影响。因此,对磁弧焊工艺参数的研究显得尤为重要。

图3 磁弧焊焊接不同阶段与焊接过程示意图

2 磁弧焊的研究进展

磁弧焊焊接工艺不同于电弧熔化焊和摩擦焊固相连接,焊接参数组合较为复杂,焊缝区组织及其性能上存在较大的区别。近年来,随着磁弧焊技术的优势日益突显,研究人员展开了对磁弧焊的焊接工艺参数、缺陷检测及模拟等方面大量研究。

Sivasankari等人[11]以MIAB焊接的6 mm厚的低合金钢管为研究对象,通过改变电弧旋转电流、电弧峰值电流和电弧旋转时间来研究对热机械影响区(TMAZ)的影响,分析其焊接性能(图4)。结果表明:在电弧旋转电流310 A、峰值电流800 A时抗拉强度最高为511 MPa,在母材处断裂,且根部弯曲试验未发现外露缺陷。电弧旋转电流越大,焊缝的抗拉强度和延性越好;在较高的电弧旋转电流下,电弧旋转时间和峰值电流的影响很小。

图4 MIAB焊接T11管的宏观结构

试验研究分析表明,电弧旋转速度对焊缝影响较大,调整MIAB焊接电流、电压、磁通密度等参数组合得到合适的电弧速度,可以显著改善焊接质量。Panda等人[12]采用试验与数值相结合的方法,根据焊接电流、电弧电压、磁线圈电流、磁线圈电压四种参数输入下测量MIAB焊接中T11合金管的电弧速度,并基于MGGP演化方法的数值计算过程,得到了电弧速度与四个输入量之间的函数关系,模型预测结果与试验数据吻合较好。如图5所示,研究表明焊接电流和电弧电压与电弧速度是线性变化的,而磁线圈电流与电弧速度是抛物线型增长的;其中焊接电流对电弧速度的影响最大,其次是电弧电压、磁线圈电流和磁线圈电压。

图5 参数输入对MIAB过程电弧速度的贡献百分比

磁通密度是影响电磁力的重要因素之一,而电磁力又反过来影响电弧的旋转,从而影响焊接质量。Arungalai Vendan等人[13]利用Ansys有限元模拟软件研究MIAB焊接过程中的磁通密度和电磁力的分布,如图6所示。仿真结果表明:电弧慢速旋转时,磁通量密度主要集中在两管之间的中心,远离中心的地方逐渐减小;力的方向与焊接电流方向和磁通密度方向呈垂直向外,沿焊缝边缘均匀分布,电磁力较大有利于推动电弧由内径向外径均匀旋转加热,提高焊接质量。

图6 磁通密度在管间隙区域的分布

Manoharan等人[14]对T11合金管MIAB焊接接头进行金相检验和无损检测,以确定采用MIAB焊接工艺焊接承压合金钢管的可行性。研究发现所有被测MIAB焊接试样的质量都在可接受范围内(缺陷比例约为1%~2%)。试样的宏观和微观结构分析表明,焊接区域具有良好的结合性和微观结构完整性。X射线衍射分析表明了MIAB焊接过程中接头中的杂质相已被排出,焊缝中没有夹杂物,焊后可以获得合格的承压合金钢管。

磁弧焊因其快速高效及质量稳定性好等特点因而被大量研究,但主要集中在合金钢管的焊接上,在非磁性有色金属如铝上的应用研究较少。Mori等人[15]对铝或铝与铜小口径管道对接焊的焊接工艺进行探索研究。对不同顶锻条件下的焊接接头进行拉伸试验,发现断裂都发生在焊缝区域。与钢铁材料相比,铝、铜实现良好焊接较为困难,轻质合金焊接过程中磁通密度对电弧运动影响较大,从而影响焊接质量。

3 磁弧焊设备研制及应用现状

磁弧焊技术是由乌克兰E.O.Paton电焊研究所在上世纪50~60年代发展起来用于焊接小直径薄壁管的新工艺。1972年KUKA公司开发出第一台商用磁弧焊焊机,并将其命名为Magnetarc工艺。由于磁弧焊焊接在管状或类管状结构上具有独特的优势,该焊接技术发展迅速,在欧洲和乌克兰有广泛的应用[16-18]。而国内早期冶金部建筑研究院和成都电焊机研究所[19]对磁弧焊技术有一定的研究,但在工程应用中使用较少。

早期的磁弧焊主要集中在小直径、薄壁管的单一对接应用工艺上。苏联在1979年建造奥运会馆时,在燃弧时间1.8 s的工艺状态下完成25 000根φ38 mm结构钢管的对焊,加速了工程进度;英国利用磁弧焊工艺焊接壁厚小于5 mm的管子,取代了部分电阻对焊、闪光对焊和摩擦焊任务,焊接周期可缩短至2.5 s,一台设备每天可焊1 000个接头[20]。

随着对磁弧焊研究的深入,磁弧焊已不局限于单一的薄壁小直径管对接,朝向大厚度大管径和非圆构件发展,应用领域也越来越广。乌克兰E.O. Paton电焊研究所开发的磁弧焊设备能够用于最大直径219 mm、最大壁厚16 mm管件焊接,部分实心棒材也可以焊接。而日本JIT公司已经开发出K-782型MIAB焊机能够焊接35 mm厚的铝合金管件,售价为420万美元/台。

过于昂贵的造价使得磁弧焊技术很难大规模的推广应用,该工艺比较适合在连续生产的行业应用如汽车行业[21]。德国蒂森克虏伯汽车系统公司和中国东升汽车零部件股份有限公司已经在驾驶室悬架系统(如图7)上大量使用磁弧焊技术,能够有效提高焊接质量以及生产节拍。福特汽车公司Hagan等人[22]在Fiesta后桥十字管总成制造过程中使用了磁弧焊技术,相对与于常见的摩擦焊和闪光对焊,更容易保证法兰主轴和轴管之间的径向关系且在零件上不会留下过多的夹紧标记。随着汽车工业需求的不断增长,加上磁弧焊技术的不断优化,以及自动化、机器人和先进的控制方法,该技术在汽车传动轴、轴、油箱排气管道或减震器的生产上也得到了广泛应用[23]。

图7 驾驶室稳定杆

4 结束语

磁弧焊技术具有效率高、无焊接耗材、焊接变形小、焊接稳定性好、接头强度高等特点,在管件焊接上的优势显著优于气体保护焊、旋转摩擦焊和闪光对焊。但磁弧焊磁控旋转电弧焊焊接参数较多,参数之间存在相互影响;不同材料厚度、实心或空心都会对磁通密度产生影响,改变电弧速度,进而影响焊接质量;磁控旋转电弧焊焊受磁通密度的影响较大,只适用于磁性材料的焊接,在非磁性材料应用几乎没有。随着对汽车等行业对材料减重的深入,对轻质材料铝合金、钛合金等的焊接需求将不断增加,因此加强轻质合金磁弧焊技术研究对今后实际应用将具有重要意义,也可以进一步拓展磁弧焊技术的应用领域。