超声波点焊技术及其在锂电池制造中的研究现状

2020-10-28倪增磊杨嘉佳李帅王星星叶福兴

倪增磊,杨嘉佳,李帅,王星星,叶福兴

(1. 华北水利水电大学,郑州 450045; 2. 天津大学,天津 300072)

0 前言

近年来随着世界环境污染、气候变暖及全球能源危机的不断加剧,节能减排、绿色发展等环保问题越来越受到人们的重视[1]。纯电动汽车具有无尾气排放、节能环保、使用成本低等优点,已成为现代汽车工业发展的一个重要方向。动力锂离子电池组作为纯电动汽车的核心部件,其质量和容量决定着纯电动汽车的稳定性、供电性能及安全性[2-3]。根据纯电动汽车对动力锂离子电池组功率和容量的要求,动力锂离子电池组一般由几百甚至上千个锂离子电池单体组成[4]。同时,一定数量的电池单体通过串联和并联构成一个电池单元,然后电池单元通过汇流条连接进而组成电池组[5-6]。在动力锂离子电池组装配制造过程中有大量的焊接接头,当焊接接头强度不足时,将造成电池组内部电阻增大,不能有效供电;当焊接过度,导致焊接热量过大,电池芯和电极盖将被焊穿,容易造成电解液泄漏和电池组电路短路,同时可能发生燃烧或爆炸,将严重影响到使用者的安全。因此,接头焊接质量对电池组的性能可靠性起着决定性的作用[7-8]。

锂电池的制造组装过程包括电池单体内部的连接、电池单体之间的连接、电池单元之间的连接及电池模块之间的连接[9]。锂电池内部单体连接主要包括阴/阳极箔与正/负极片之间的连接。锂电池单体之间的连接主要包括正/负极片与汇流条之间的焊接[10]。锂电池主要元件主要采用的材料为铜、镍和铝及其合金。电池在集成或模块化过程中,一般采用螺栓/螺母或电线进行机械连接。

1 锂电池制造中采用的焊接方法

铜、铝、镍及其合金具有高导电、导热的特性,是锂电池组模块制造过程中极箔、极片和汇流条常用的几种材料。铝与铜焊接的难点在于两者之间的导热系数(Al,235 W/(m·K);Cu,400 W/(m·K))、熔点(Al,660 ℃;Cu,1 085 ℃)相差较大及容易生产金属间化合物[11-12]。采用传统的熔焊方法焊接铝和铜,将会产生金属间化合物(例如:Al2Cu,AlCu和Al4Cu9),其将严重降低焊接接头的强度,增大焊接接头的电阻,这是因为金属间化合物(Al2Cu,8.0 μΩ· cm;AlCu,11.4 μΩ· cm, Al4Cu9,14.2 μΩ· cm)的电阻远大于母材(Al,2.9 μΩ· cm;Cu,1.75 μΩ· cm)的电阻[13-15]。此外镍的熔点为1 453 ℃,铝与镍熔点之间的巨大差异给传统熔焊技术造成了严重的困难,同时熔焊容易造成金属间化合物的大量生成,降低焊接接头的力学性能和导电性能[16-17]。

1.1 电阻点焊

电阻点焊是将焊件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属形成焊点的一种金属连接方法[18-19]。电阻点焊具有良好的经济性及鲁棒性,其可以应用在焊接传统的车身用钢材[20-22]。由于铜、铝、镍及其合金具有高导电、导热的特性,采用电阻点焊所耗费的能量较大(50~100 kJ/焊接接头),同时,电阻点焊铝合金时电极极易烧损[23]。因此,电阻点焊在锂电池极片与极片、极片与汇流条连接过程中存在很大的弊端。

1.2 激光焊接

激光焊接是利用高能激光将所焊金属熔化而产生连接,适用于多层金属薄材之间的连接[24-25]。其优点是所焊工件不需要外加压力、整体变形小、吸热层表面破坏小、焊接时间短、通常为几十毫秒。缺点是容易造成焊接接头内部产生气孔、金属间化合物等缺陷;同时金属片之间导热面积小,影响传导效率,电阻将会增大,导电性能降低,导致焊接接头处温度升高;对材料平直度要求高,不易对准焊接位置;焊接强度较差,冷热交替频繁或受外力时,焊点容易断裂。锂电池的工况温度对性能的影响很大,在低温时,电池内部的电化学反应受到抑制,将会降低输出功率;在高温时,将会加速电池的腐蚀,大大缩短电池的使用寿命[26]。

1.3 超声波点焊

超声波点焊属于固态焊接技术,其对材料的导电性及异质性不敏感,同时焊接时间间短(一般都小于0.5 s)、耗能低(0.6~1.5 kJ/焊接接头),焊接界面温度低,其一般为过母材熔点的40%~80%,适用于焊接硬度低的金属片或箔材[27-29]。通过增大超声波点焊机的焊头尺寸能够增大焊接接头的焊接面积,减小电阻,从而提高电流的有效传递[30]。因此,超声波焊接相对于激光焊接和电阻点焊技术具有一定的优越性。

2 超声波焊接技术简介

超声波焊接广泛应用在电子、电器、汽车、航空及医疗等领域,其对热敏材料的连接十分有效。尽管几乎所有金属的连接可以采用超声波焊接方法完成,但是目前采用超声波焊接技术连接的合金主要为铜、铝、镁、钛、金及银[31]。异质材料焊接接头(例如铝-铜接头)主要为金属板、片、箔、线、棒之间的连接。将几个不同尺寸的铜电缆焊接为一个单独的焊接接头,主要应用在汽车线束、电线头成型形、电线互焊、多条电线互焊成线结、铜铝线转换。将多层金属箔材连接起来,其主要应用在电动汽车或其它电池组,如动力电池多层正负极焊接,镍氢电池镍网与镍片焊接,锂电池、聚合物电池铜箔与镍片焊接,铝箔与铝片焊接,铝片与镍片焊接。

现在超声波焊接在汽车和航空航天领域结构件焊接方面的应用逐渐增多。例如:电线、电缆与各种电子元件、接点和端子:太阳能电池、平板太阳能吸热板及铝塑复合管滚焊,铜铝板拼接;电磁开关、无熔丝开关等大电流接点、触点及异种金属片的焊接;冰箱、空调等行业铜管封尾,真空器件铜、铝管密封。超声波焊接应用最广泛的是超声波点焊,其动力传递主要分为横向传递和纵向传递;超声波缝焊主要用于厚度较薄材料的连续焊接;超声波扭转焊接主要用于环焊缝焊接;超声波对接焊主要应用于金属材料的拼接。

超声波点焊与传统的熔焊方法相比较,可避免在焊接过程中产生气孔、严重的焊接变形等缺陷;与铆焊和压力焊相比,可省去表面处理的费用;与电阻点焊、搅拌摩擦点焊相比较,既节省时间又节约能源。超声波焊接具有以下优势:①可靠性;②磨具寿命长;③低温、低能耗;④高效与自然化;⑤节约成本;⑥异种金属焊接;⑦焊接处理快捷。但是超声波焊接所能焊接的母材厚度一般不超过3 mm。

超声波在焊接方面的应用已经有很多年。在20世纪30年代首先应用在熔焊焊接过程中的晶粒细化;在20世纪40年代应用在钎焊方面;在20世纪50年代,超声波被发现在金属片不熔化的情况下能够焊接金属零部件,此时超声波被用来焊接金属箔材[32-33]。超声波点焊是一种固态焊接方法,焊接过程共分4个阶段[34-35]:①一定的压力施加在焊接工件上,焊接界面微凸起部分相互接触;②相互接触微凸起在超声振动作用下产生一定的剪切变形,这些接触面积前期是无规则变化的,然后焊接面积及尺寸逐渐增大,同时摩擦系数增大。③焊件表面的污染物层被破坏,新鲜的金属可以相互接触、连接。塑性剪切变形产生热量,持续不断的降低材料的屈服强度,同时有效焊接面积增大。材料软化是在温度和超声效应协同作用下产生的。超声波在完整的晶格能有效传波,一旦遇到晶体缺陷,其将被吸收,有利于焊接界面产热量和温度的提升。④焊接过程中,最高温度在焊接界面而不是在焊头与工件的接触界面,焊接界面及邻近区域产生塑性变形及再结晶。同时焊合区域在不发生熔化的情况下产生金属键或扩散,形成原子间的连接,实现焊接界面的冶金结合。因此超声波点焊能效地克服熔焊时产生的气孔和夹渣等缺陷[36]。

3 超声波焊接设备

在超声波焊接时,根据焊缝的类型、形状及母材的尺寸,可以选择不同种类的焊接设备,包括超声波金属缝焊机、超声波金属扭转型焊机和超声波点焊机等。超声波缝焊机为连续旋转的横向驱动型超声波换能器使圆形的焊头在工件上产生横向的振动,从而产生连续的焊缝。固定驱动换能器旋转的装置实际包含轴承和驱动器,底座是固定的。实际中,有些设备的底座可以与焊头协同运动。和超声波点焊机一样,在焊接过程中需要对工件施加一定的静压力。超声波缝焊机主要应用在铝、铜箔材的连接。

超声波扭转型焊接为焊头和放大器在两个连接在一起的超声波换能器纵向振幅的推-拉或扭转作用下产生扭转运动,因此可以形成扭转焊缝。焊头和放大器在扭转模式下产生扭转共振,其作用于工件将产生环形的焊缝。尽管振动是环形的,但是焊头表面的运动仍平行于工件表面。超声波扭转型焊机一般具有两个换能器,根据所需能量的要求,具有4个换能器的扭转型超声波扭转型焊机的功率可以提高到10 kW。

锂电池制造中主要采用超声波点焊机,其主要分为两类:楔-杆型和侧向驱动型。楔-杆型超声波点焊机主要包括发生器、换能器和楔-杆组件,主要用于产生超声波,并将超声波传递到工件。压力一般采用气缸、液压缸或电动设备控制,使得焊头能够自由的向上或向下运动。焊接压力可以在几十到几千牛顿之间调节。楔相当于侧向驱动型超声波焊机中的放大器,可以调控振幅,然后通过杆将振幅传递给焊头。焊接振幅一般在10~100 μm之间,沿纵向传播。为了减少能量的损失,楔一般都垂直于杆,同时杆以弯曲的模式振动,产生了振幅。在设计过程中,最优的情况是底座与焊头在焊接过程中产生共振,从而可以提高焊件之间的相互运动,进而提高所焊接接头的力学性能。

侧向驱动型超声波点焊机主要包括发生器、换能器、放大器和焊头。换能器通过压电陶瓷片将电能转换为同频率的线性机械振动能;放大器根据焊接的实际需要将机械振幅提高。在焊接过程中焊件被焊头和底座牢牢压紧,上面的工件被焊头表面的尖齿咬紧,下面的工件被底座表面的尖齿咬紧。焊头与振幅方向相互平行,振幅是以横向方向传递给工件。因此,两个工件的接触表面产生相对摩擦运动,导致接触界面产生切向塑性变形及工件表面微凸起的平整化,然后形成焊合区。侧向驱动型和楔-杆型焊接在振动现象方面是相似的,两种焊机都通过固态焊接机理实现工件之间的焊接。与楔-杆型超声波点焊机相比,侧向驱动型超声波点焊机的功率一般较小,因此其所能焊接的母材厚度较小。

4 超声波点焊机理

超声波焊接的原理为在焊件接触面施加振荡振幅和静压力,随着焊接过程的进行,焊头将部分穿透上部工件的表面,焊头与上面工件产生相互咬合的作用,焊头与上部工件之间的咬合力大于上部工件与下部工件之间的摩擦力,因此焊接过程中上面的工件随着焊头一起运动,上部工件的振动幅度逐渐增大,直至与焊头的振动幅度相同,此时最利于工件之间的焊合。在焊接过程中,由于焊接压力的作用,下面工件与底座产生的咬合作用大于工件之间的摩擦力,因此其与底座保持固定不动的状态。在超声波点焊机焊头的作用下,工件之间产生相对的横向运动,由于工件表面有无数的微凸起组成,将在工件接触表面的微凸起处首先产生剪切塑性变形,氧化物、空洞、污染物等将被去除,同时在金属接触表面产生许多裸露的新鲜接触点,其有利于工件之间的焊合。对于异种金属连接,在振动的持续作用下,在焊接界面处将产生一定的金属间化合物过渡层,然后形成焊缝,这与扩散焊技术具有一定的相似之处。由于静压力和超声振动的协同作用,在焊合面积处将产生剪切应力,其有利于材料的塑性变形及塑性流动[37]。界面滑动和塑性变形的共同作用提高了焊接界面的温度,一般为母材熔点的40%~80%。此外,母材的类型(包括成分、硬度、屈服强度、热导率等)影响着焊接界面的温度。比如,在相同焊接工艺参数下,具有低热导率的母材(如钢铁),其界面温度高于高热导率的母材(如铝和铜)。如将工件在接触位置处分开,可以看到有2种类型的力作用于焊接界面,为静压力和横向的剪切力。

5 超声波点焊在锂电池制造中的研究现状

5.1 接头宏观特征及微观组织

Wu等人[38]采用超声波点焊将3层铜极片或3层铝极片(每层0.2 mm)与铜汇流条(0.9 mm)连接起来,分别形成“cccC”接头或“aaaC”接头。铜极片和铜汇流条的表面镀镍层分别为0.75 μm和2 μm,铝极片表面进行了阳极氧化处理,形成了0.2 μm的氧化膜。对于“cccC”接头,最上面2层铜极片之间的结合界面为较明显的波浪形,然后波浪形界面逐渐减小,直至第3层铜极片与汇流条结合界面为平直形。材料的流动和塑性变形主要在最上层的极片上产生,其厚度减小到原来的一半,同时材料的流动没有完全填充满焊头的齿谷。对于“aaaC”接头,3层铝极片均产生了严重的塑性变形,其结合界面为波浪形或卷曲形。塑性变形程度由最上层至最下层逐渐减小。在aaa/C的结合界面,铜侧仍保持原来的平直态,这与ccc/C结合界面的铜侧状态相似。因为铝的硬度比铜的小,因此铝极片较容易产生较大的塑性变形。较大的塑性变形和材料流动破坏了母材的晶粒结构。未发现再结晶现象,即使在严重的塑性变形区也没有观察到晶界清晰的等轴晶。

Shin等人[39]研究发现焊头或底座齿尖在铜表面的压痕呈向外扩展趋势,这是由超声振动引起的,而在铝表面发现有比较明显的压痕,这是因为铝的硬度较铜的低。Ni等人[40]报道过相似的研究结果。

Lee等人[41-42]为了采用厚度为0.4 mm的镀镍铜片来替代3层厚度较薄的铜极片,以厚度为1.0 mm的镀镍铜为汇流条,研究焊接界面的微观组织。结果表明,随着焊接时间的增大,焊接界面的有效结合面积逐渐延长,同时形成了明显的机械互锁现象,这与Wu等人[38]报道的第3层铜极片与汇流条焊合界面特征不一致。原因可能为3种:①3层铜极片不利于振幅的有效传递;②Lee等人[41-42]采用镀镍铜片的厚度为0.4 mm,其比Wu等人[38]采用的3层铜极片之和小;③试验采用的焊机及焊接工艺参数不同。

为了更好的观察超声波点焊箔材Cu/Cu接头界面晶粒尺寸演变规律,Ward等人[43]在厚度为300 μm的铜箔表面制备1层厚度为5 μm的纳米银合金(Ag-0.7W-1.5O,质量分数,%)。结果表明,由于摩擦产热的作用,焊接界面纳米银合金的晶粒长大,其尺寸增大了一个数量级;同时在接头断口表面发现了析出相(氧化钨);随着焊接压力和焊接时间的增大,界面处的晶粒尺寸增大;焊接压力与焊接时间的合理耦合能够调控界面的晶粒尺寸。

Zhang等人[44]采用透射电镜研究了超声波点焊铝极片(共3层,每层厚度为0.2 mm)与铜汇流条(厚度为0.5 mm)接头的显微结构和相组成。结果表明,在焊接界面处生成了由非晶相和纳米晶组成的厚度为10 nm的过渡层发生了机械互锁现象。在非晶相中发现了明显的元素扩散现象,这主要是由固态状态下超声振动诱导界面材料塑性变形所致。在靠近过渡层的母材中观察到了大量的位错和堆垛层错,这说明了焊接界面产生了严重的塑性变形。

5.2 力学性能及断裂模式

Wu等人[38]报道了ccc/C焊接界面的抗剪强度随着焊接能量的增大而增大,在焊接能量为3 200 J时抗剪强度值趋于稳定,然后随着焊接能量的增大(4 000 J),抗剪强度降低。Lee等人[45]报道过相似的研究结果。这主要是因为过大的焊接能量使接头铜极片的有效厚度减小和工件表面压痕区周围产生大的应力集中或裂纹。“ccc/C”接头断裂模式均为界面断裂。由断口形貌可以看到焊头齿尖压痕区的长条形焊合区方向与超声波剪切振动方向相一致,这说明此区域为强焊合区。在齿尖压痕区之外为类平面区,没有断裂时撕裂的痕迹,说明此区域为弱焊合区或未焊合区。通过EDX分析可知条形区域有铜母材暴露出来,说明接头断裂发生在母材铜内部或镍铜结合界面。接头ccc/C焊接界面的抗剪强度与焊接界面焊合区(Ni/Ni焊合)面积成正比例关系,通过计算焊接界面的焊合区面积,发现接头抗剪强度最大时焊合比(焊合区面积与焊头面积之比)只有2.93%。说明通过其它的工艺措施可以进一步提高ccc/C焊接界面的抗剪强度。Ni/Ni之间的焊合机理为摩擦产热诱导物理结合,由于焊接时间短,无明显的原子扩散现象产生。

Wu等人[38]报道了aaa/C焊接界面的抗剪强度随着焊接能量的增大而增大,在焊接能量为800 J时抗剪强度值趋于稳定,然后随着焊接能量的增大(1 300 J),抗剪强度逐渐降低。Shin等人[39]报道过相似的研究结论。这主要是因为过大的焊接能量使接头铝极片的有效厚度减小和工件表面压痕区周围产生大的应力集中或裂纹。当焊接能量低时,“aaa/C”接头断裂模式为界面断裂;当焊接能量适当或过焊时,“aaa/C”接头断裂模式为纽扣断裂,此时说明铝极片与铜汇流条焊合良好。由于过焊时接头铝极片的有效厚度减小和工件表面压痕区周围的应力集中,因此“aaa/C”接头的抗剪强度降低。

Shin等人[39]研究了搭接方式对超声波点焊锂电池铜极箔与极片接头力学性能的影响。研究结果发现“cccC”接头(3层厚度均为0.1 mm的铜极箔在上面,厚度为0.2 mm的铜极片在下面)的撕裂强度大于“Cccc”接头(3层厚度均为0.1 mm的铜极箔在下面,厚度为0.2 mm的铜极片在上面)的撕裂强度。接头的断裂模式均为纽扣断裂。对于“cccC”接头,铜极箔之间产生更多的切向运动,因此摩擦产热量将增大,有利于界面之间的焊合。同时,焊合面积的增大,有利于接头电阻的减小,因此“cccC”接头的室温电阻(58.1 μΩ)较“Cccc”接头的电阻(60.1 μΩ)减小了2 μΩ。考虑到电动汽车的使用工况环境,需在宽温域范围内(-50~150 ℃)对接头的电阻进行检测,并进行可靠性评估。

Lee等人[45]为了采用厚度为0.4 mm的镀镍铜片来替代3层厚度较薄的铜极片,以厚度为1.0 mm的镀镍铜为汇流条,研究超声波点焊接头特征与力学性能之间的关系。研究表明,焊接界面焊合密度随着焊接时间的增加而增大,而焊接接头有效度随着焊接时间的增加而减小。可以看出焊接接头具有最优的力学性能时,接头要有足够大的界面焊合密度和有效厚度。同时Lee等人[41]通过分析焊接过程中的输出功率和焊头的位移数据,能够判断焊接接头质量的优劣,这为今后在线监控超声波点焊接头质量提供了有价值的参考依据。

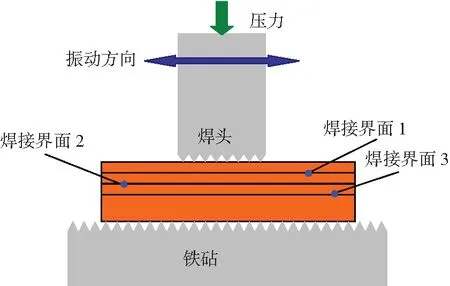

Lee等人[41]采用装备望远镜镜头的高速摄像机观察镀镍铜极片(共3层,每层厚度为0.2 mm)与镀镍铜汇流条(厚度为1.0 mm)在超声波点焊过程中振幅的变化规律,焊接接头示意图如图1所示。对于表面尖齿细小的铁砧,在焊接界面1处相对运动的幅度最大,相对运动的振幅在焊接界面2和3处逐渐递减。因此,焊接界面1出的结合面积最大,结合强度最高,焊接界面3处结合强度最弱。对于表面尖齿粗大的铁砧,在焊接界面1处相对运动的幅度最大;相对运动的幅度次最大的是焊接界面3处,这是因为粗糙的尖齿有利于与底部的汇流条相互咬紧,阻止了汇流条在焊接过程中的滑动;焊接界面相对运动幅度最小的是焊接界面2处。力学性能结果表明,表面尖齿粗大的铁砧有利于焊接界面结合面积的增大和力学性能的提高;同时由于汇流条与表面尖齿粗大的铁砧之间的相对运动较小,因此铁砧的寿命可以得到大大的提高。

图1 焊接接头示意图

Nong等人[46]为了提高超声波点焊接头质量的鲁棒性,提出了2种改进方案。①实时监控器,根据检测到的焊接功率输出数据来实时调整焊接压力。而这种监控器只能监测1个干扰因素即工件表面的油污状况,具有一定的局限性。采用安装了实时监控器的焊机所制备的焊接接头撕裂强度平均提高了14.5%~440%。②采用球面形的焊头来替代平面形的焊头。球面形的焊头能够提高接头焊合区中心位置的压力,降低了焊合区边缘位置的压力,减小了工件表面压痕区周围应力集中程度,避免了工件表面压痕区周围裂纹的出现。但是球面形的焊头对接头力学性能的强化机理还不明确,需要在数值模拟及试验方面开展系统的研究,来获得最优的焊头尺寸及形状。

6 结束语

超声波点焊属于固态焊接技术,其对材料的导电性及异质性不敏感,同时焊接时间间短、耗能低、焊接界面温度低,其一般为过母材熔点的40%~80%,适用于焊接硬度低的金属片或箔材。通过改变超声波点焊机的焊头尺寸能够增大焊接接头的焊接面积、减小电阻,从而提高电流的有效传递。焊接界面的焊合密度和接头有效厚度是决定超声波点焊接头力学性能的2个主要因素,两因素之间存在着矛盾的关系,如何化解这对矛盾关系是提高接头力学性能的关键所在。通过采用实时监控器和球面形的焊头可以提高超声波点焊接头质量的鲁棒性。但是对于多种干扰因素共存的时候,实时监控器不能使用,因此需要开发出能够识别多干扰因素的实时监控器。球面形的焊头对接头力学性能的强化机理还不明确,需要在数值模拟及试验方面开展系统的研究,来获得最优的焊头尺寸及形状。