防差错技术在航空制造过程中的应用

2020-10-24刘晓蓉

刘晓蓉

(成都飞机工业(集团)有限责任公司 四川 成都 610091)

在航空产品制造过程中,由于人为错误,可能造成零件在加工过程中发生错漏钻孔、零件铣伤、零件装夹错误、尺寸加工错误等质量故障,如果仅从教育培训方面进行改进,难以避免重复问题的发生,通过在加工中实施防错技术,可有效降低由于人为错误造成的重复故障问题发生。

一、钻孔过程中的防错技术应用

(一)定制专用钻模防止差错

某零件故障:图纸要求钻22-Φ3孔22个,现为23个孔,多加工一个孔。改善前的加工方法为操作者把工件装入拼装夹具中(只有一个钻模板,一次只能钻一个孔),操作工人依靠分度头进行22次分度加工孔,分度时操作者若计算稍有疏忽,就会造成角度错误或多钻或少钻孔,从而产生缺陷。防错方案:改拼装钻模为专用钻模,在钻模板上设置22个引导孔,操作者直接按钻模加工,避免角度错误或者钻孔数量错误。

(二)零件上先钻防错初孔

某零件故障:左右组合件共用一套拼装,钻孔时造成45°和35°的孔钻反。防错方案:在零件上先制出3-Φ6粗孔,到组合件扩孔至3-φ8H9,帮助操作人员在组合件扩孔时注意检查扩孔是否扩反。

(三)定制专用检查销棒防错

某零件故障:2-.1410的通孔由钳工使用Z5125A钻床加工,并使用拼装钻模保证,需要翻转零件,从两个方向可完成通孔的加工。操作工人在加工该孔时,由于钻模遮挡,无法检查孔是否钻穿,造成零件上漏钻一通孔。防错方案:订制用于检查该孔加工后是否钻通的专用检查防错销棒,进行完钳工钻孔加工后,操作工人用检查销棒插入零件孔中,刚好能插入到销棒的台阶处,则说明零件孔两面是钻穿了的,即可从一面发现零件是否钻穿,而不用翻转零件检查。并且可大大提高零件检查效率。

二、数控加工过程中的防错技术应用:

(一)零件上增加装夹防错孔

某零件故障:数控铣加工加工过程中将尺寸R5铣掉。操作者在安装工件时,有时稍有疏忽,就会把工件反向安装到夹具里面,导致下刀位置错误,从而产生缺陷。防错方案:在工件上增加一个防错孔,操作者根据孔方向分辨工件安装方向,避免工件反向安装,从而消除缺陷。

(二)在数控程序设计在线检测防错

某零件故障:零件分左右件程序容易调取错误,无检测办法,依靠工人自主保证。防错方案:运用在线测量的特征搜索功能放置到NC程序头,防止左右件程序调用错误,无需人为判别和干预,即使第一步人为左右件判别错误,也会运用左右件毛坯特征不同,再次机器判别。

三、组件装配的防错技术应用:

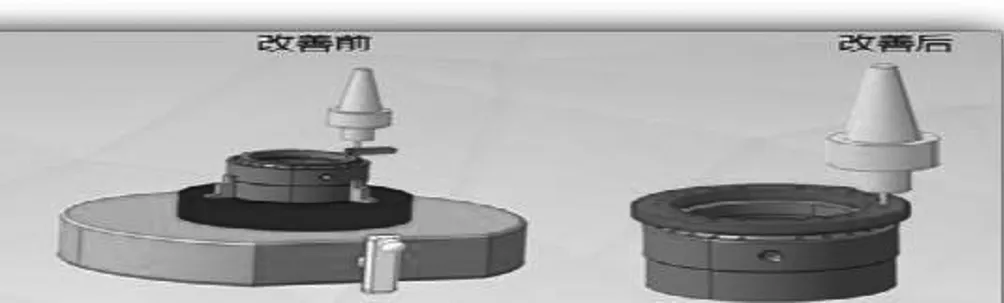

某装配过程故障:胶圈内径尺寸相比衬筒外径尺寸偏小,安装时容易切到胶圈;胶圈外径尺寸相比衬筒胶圈槽内径尺寸偏小,安装时胶圈不能完全贴合胶圈槽内壁。装配过程中胶圈很容易被切,装配钳工靠经验和手感来判断是否存在胶圈被切,胶圈安装方法存在较大的风险。防错方案:自制胶圈安装反导入器,操作者先把胶圈装端盖内,再将涨开器装入端盖内,调整涨开器固定胶圈,再将零件装入,待零件接触胶圈后,再收紧涨开器取出,此时胶圈已完整进入胶圈槽,装配完成。

四、结束语

通过釆用防差错技术避免生产过程中可能存在的缺陷的发生,以人员自身防差错意识提升为根本,进而通过建立科学的差错分析和控制系统,逐渐形成对差错发生规律的认识,确保研制生产的安全性、稳定性、连续性,从而有效提高企业质量改进工作的主动性与工作效率,最终达到“零缺陷、零投诉、零抱怨”的目标。