基于Simulation 仿真的辊道卡阻原因分析及改造

2020-10-21周松涛杨草原

周松涛 杨草原

(安阳钢铁股份有限公司)

0 引言

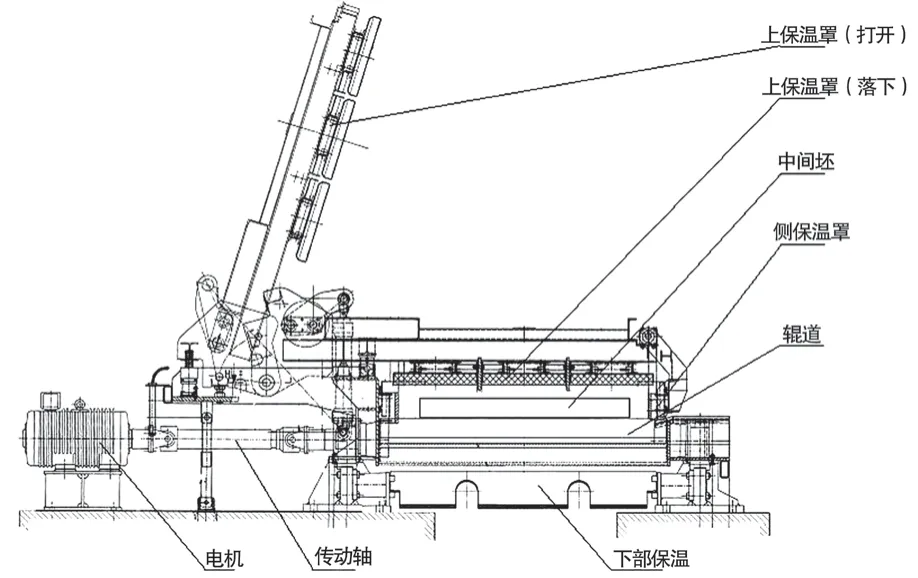

某1 780 mm 传统热连轧生产线,由加热炉、粗轧机、中间辊道/中间坯保温罩、切头飞剪、精轧机组、层流冷却装置、地下卷取机、钢卷运输设备等组成。粗轧机和精轧机由中间辊道连接,起运输中间坯的作用,并与安装在正上方的倾翻式保温罩形成保温结构,对中间坯进行保温,减少热量损失。通过操作可以抬起或落下不同组数的上部保温罩,用来调节中间坯的温度,从而实现精轧的进钢温度调控。该区域的设备布置如图1所示,运行工况见表1。

图1 热连轧中间辊道区域设备布置

表1 热连轧中间辊道运行工况

1 设备概况及存在问题

该生产线在投产初期,靠近精轧机一侧的中间辊道几乎全都发生了间断性卡阻现象,造成辊道电机跳闸,甚至无法运输中间坯,严重影响生产效率和生产质量。同时,由于运输中间坯停滞,对中间辊道的高温烘烤使辊身发生弯曲,更恶化了辊道设备的状况,对辊道本身造成损坏。由于生产量任务增加,现场利用两块中间坯通过辊道的间隔时间,人工对辊道的轴承座和辊径辊身进行浇水冷却,通过人工冷却这一临时措施维持生产。因此,需要对该问题进行分析,找到解决问题的最好办法。

2 辊道卡阻的原因分析与核算

2.1 原因分析

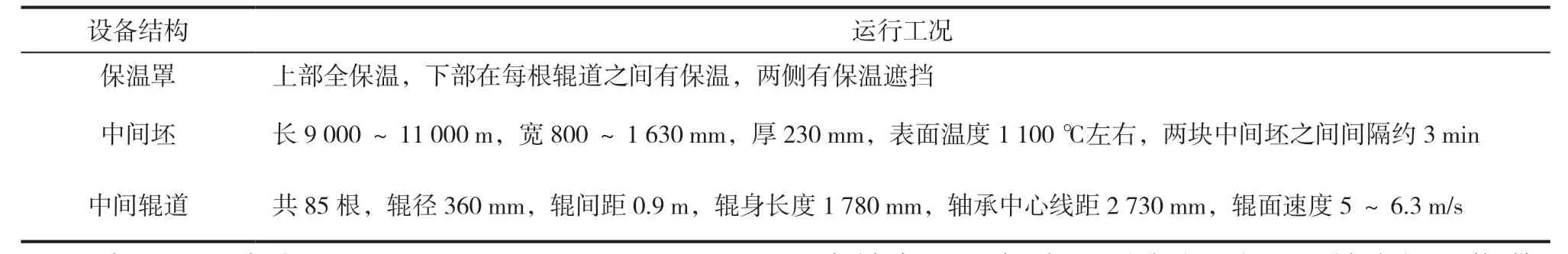

辊道卡阻在排除了辊身等外部干涉挤压和润滑正常等因素外,就只有辊子装配内部的原因了,中间辊道辊子装配如图2 所示。

图2 中间辊道辊子装配

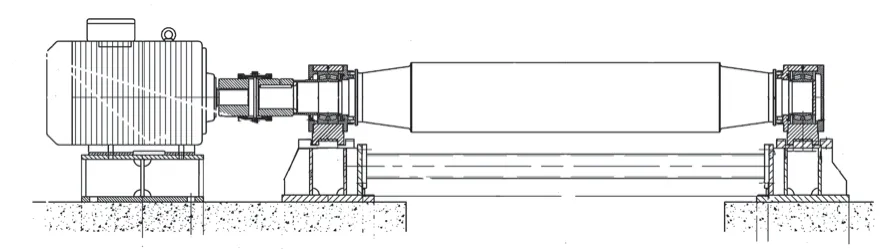

电机端辊子轴承有轴向定位,而非电机端即游动端轴承内圈有轴向定位,而外圈无轴向定位,这样在轴身发生热胀时轴向可以自由窜动,游动端轴承两侧都有间隙,这种结构设计的目的是在辊道受热伸长后,固定端不动,其辊子伸长量由游动端吸收。该轴承轴向间隙如图3 所示。通过查询各相关零件图并核对尺寸后,可知该游动端轴承设计的允许最大缩短量为2 mm,超过此范围定距环将会与密封环摩擦产生卡阻;最大伸长量为5 mm,超过此范围辊身将会与密封环摩擦产生卡阻。

图3 辊道游动端轴向间隙

事故发生后,现场解体轴承座后发现,游动端轴承座密封环与辊子结合处有严重的磨损,由于密封环与轴承座是固定在辊道基础上的,由此判断造成这种磨损的原因是辊子受热膨胀所致。

2.2 中间辊道热膨胀量核算及仿真

2.2.1 核算条件的确定

为了核算辊道的热膨胀量,采用材料力学理论计算和有限元分析两种方法进行比对。要进行理论计算,需要知道辊子的长度等参数及温度的变化情况,以此确定核算条件并建立仿真模型。

中间辊道采用交流变频调速电机单独驱动,双止口定位,实心锻钢辊子,辊道轴承采用SKF 调心滚子轴承,C3 游隙。由图纸尺寸可知,该辊道两轴承的中心距为2 730 mm,材料为锻钢30Mn5,其弹性模量为200 GPa,泊松比为0.26,热膨胀系数为 12.4×10-6℃-1。

现场生产期间,利用两块板坯中间的空隙时间,用手持式高温测量仪测量辊身温度,测温点取辊身中间位置,测量次数不少于10 次,测得的最高温度为267 ℃,考虑到与过钢时的偏差,取277 ℃作为计算温度,即热膨胀量核算的依据是由常温 20 ℃升至 277 ℃。

2.2.2 建立辊子有限元模型及热膨胀仿真

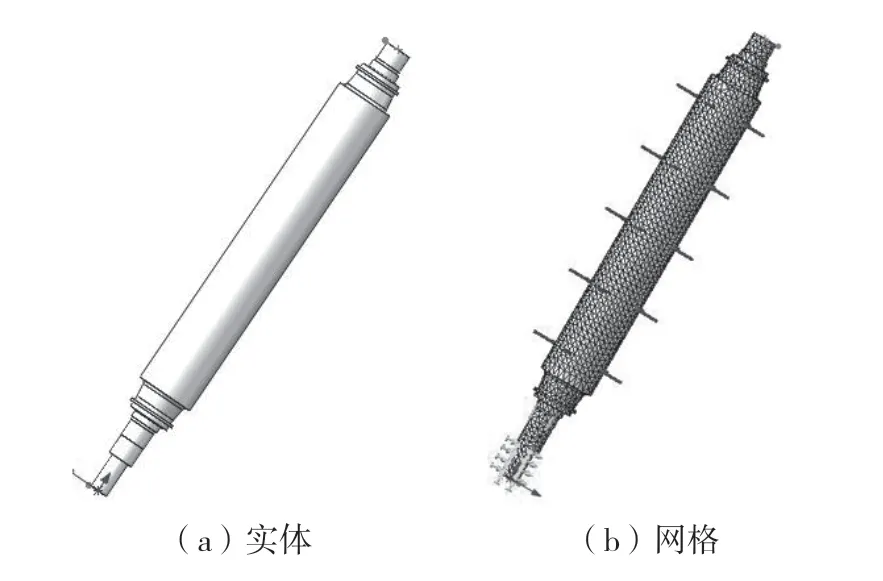

运用Solidworks 软件建立辊子实体模型,有限元模型采用标准网格单元,节点数16 950,单元数10 624。其实体模型与网格划分如图4 所示。

图4 辊子实体模型及网格划分

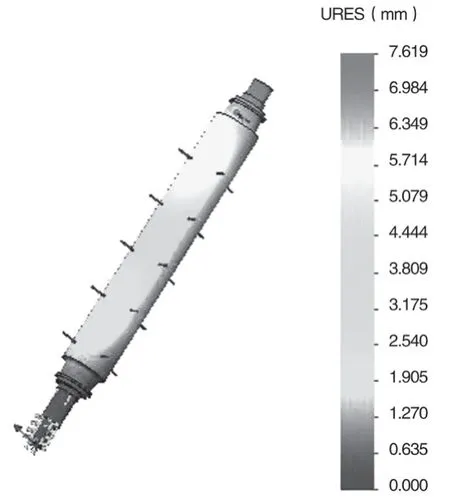

通过Simulation 有限元模块进行模拟分析时,固定电机端,辊身长度为 1 630 mm、277 ℃时的热膨胀形态及等效位移云图如图5 所示[1]。

从图5 可以看出,辊子发生明显的热膨胀变形,其变形最大的部位是在辊子游动端轴承处,最大的变形位移为 7.619 9 mm。因此,在 277 ℃温度时辊子的热膨胀等效位移为7.62 mm。

图5 辊子等效位移云图

仿真结果显示,在正常生产时的辊身最大膨胀量为7.62 mm,大于设计允许的膨胀量5 mm。

2.2.3 力学计算比对

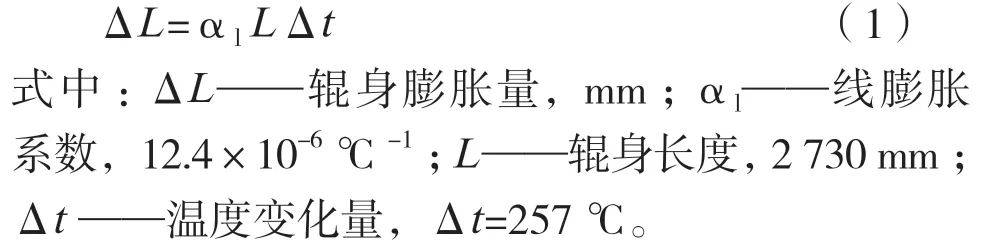

为了验证和比对仿真的真实性,再从材料力学方面进行理论计算。在计算时,假设整根辊子为直径360 mm 的圆柱形,假设沿辊子长度方向上受热均匀,且温度均为最高温度277 ℃。根据材料力学温度应力公式,其辊身的膨胀量为[2]:

将数据代入式(1)可得辊身膨胀量ΔL=8.70 mm。计算结果显示,在正常生产时的辊身最大膨胀量为8.70 mm,大于设计允许的膨胀量5 mm。如果该生产线在冬季寒冷天气长时间检修时,辊身将会缩短,代入式(1)可知辊子缩短到2 mm 时的环境温度需降低至-46.58 ℃,这是不可能的。

仿真分析与人工计算结果有偏差,这是因为人工计算的两个假设造成的:假设辊子本身直径通长为最大直径;假设沿辊身全长受热为最高温度。而实际板坯最大宽度为1 630 mm,小于辊身长度 1 780 mm。

通过以上两种理论核算,辊子的最大热膨胀量最少是7.62 mm,大于设计间隙5 mm,从而造成零件之间的摩擦,这是辊道卡阻产生的根本原因。

3 改造方案

在密封环与辊身之间的5 mm 间隙处,将密封环的A 环面在原基础上多加工掉4 mm,将装配间隙从5 mm 扩大到9 mm,这样就可以保证辊道在发生温升以后,有足够的伸长空间,这样不会发生零件间摩擦而卡阻。且这样加工不影响密封环的强度。

利用检修等停车时间将密封环拆下,加工后重新回装,投入使用后,没有发生过卡阻故障,问题得到了解决。

4 结语

通过现场测量并利用Simulation 有限元分析方法,得出中间辊道轴向间隙设计偏小是造成辊道卡阻的原因。根据计算和仿真结果提出了改造方案,卡阻问题得到了解决,避免了事故发生,有效降低了产线运行成本。