高比例镁质熔剂性球团炼铁技术现状浅析

2020-10-21韩涛

韩 涛

(河北钢铁集团宣钢公司)

0 引言

长期以来,我国高炉炼铁技术形成了以烧结矿为主的生产工艺和发展格局,入炉烧结矿比例普遍高达70% 以上。据统计,2018 年中国生铁产量7.7 亿吨,约占世界生铁总产量的61.86%,据此估算,粉尘、SO2、NOX等污染物排放总量达到340 万吨以上,其中约70%以上全部来自于烧结生产,而长流程钢铁制造产生的二噁英90%以上也来自烧结工序[1]。当前我国钢铁制造业正进行大规模产业布局调整,随着国家日益严苛的限产政策以及超低排放限令的实施,烧结生产面临着巨大的环保挑战,烧结烟气治理存在投资高、技术难度大、脱硫副产品难处理等诸多问题,一些城市周边型钢铁企业如何做到城企融合、和谐共生、协同发展成为企业生存的首要任务。

相对于烧结工艺,生产球团矿具有能耗低、污染少、品位高等优势[2],当前以球团矿为主导的瑞典SSAB 高炉已实现100%球团冶炼,霍戈文公司艾莫依登厂球团比也达到50%[3],均取得了良好的经济指标。国内太钢、唐钢等先后进行了大高炉的高球团比工业试验及生产,球团比最高保持在35%~60%左右[4-5]。球团矿无论从自身的制备还是参与高炉的冶炼过程,都具备良好的节能减排优势,因此大力发展高球比冶炼已成为我国今后炼铁工艺“绿色”可持续发展的最主要途径[6]。现阶段,不少钢铁企业已将高炉球团比提高至45%以上作为炼铁技术攻关目标。而酸性球团矿由于其软熔温度偏低,搭配高碱度烧结矿,拉大高炉软熔区间,增大软熔带厚度,恶化料柱透气性,不利于稳定炉缸煤气二次分布,造成炉内压差升高,炉况难行。因此,需要生产含MgO、CaO 的镁质熔剂性球团,笔者对我国高比例镁质熔剂性球团炼铁技术的发展前景及存在技术瓶颈等问题进行了初步分析和探讨。

1 镁质熔剂性球团的优势

1.1 生产工艺的环保性

目前,随着服役年限增长,烧结机整体漏风率偏高,普遍高达50%以上,对烧结节能降耗、提产增质带来了诸多不利影响:一方面,烧结生产被迫增大主抽风机风门开度,甚至满负荷运转,电耗升高;另一方面,烧结料层有效风量降低,抑制了氧化性气氛的发展,烧结矿机械强度和还原性能变差,自循环返矿率升高,烧结矿产量降低。

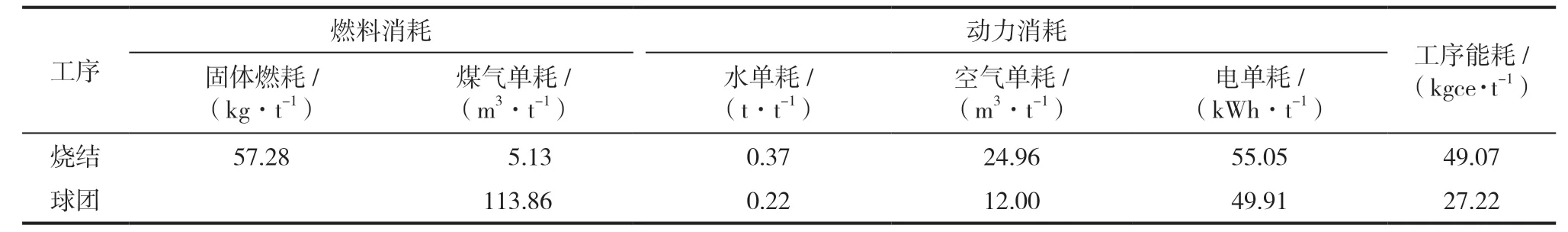

相对于烧结机近似开放式的作业方式,链篦机-回转窑工艺具有较好的密封性,且三大主机各段热烟气能量实现循环利用。以国内某大型国有钢铁企业烧结球团工序能耗、烟气出口数据(见表1、表2)分析为例,该钢铁厂烧结球团均为湿法脱硫,链篦机—回转窑采用高炉、焦炉煤气作为燃料能源,球团工序能耗为27.22 kgce/t,仅占烧结工序能耗的55.47%,球团烟气产生量也仅为烧结烟气量的50%左右[8],SO2、NOX等污染物气体浓度也远低于烧结生产,且几乎不产生二噁英,实现了污染物的源头削减,同时极大的减轻了烟气末端治理的难度和资金投入。

表1 某大型钢铁厂烧结、球团工序能耗

表 2 某大型钢铁厂烧结、球团烟气出口分析 mg/m3

1.2 良好的经济性

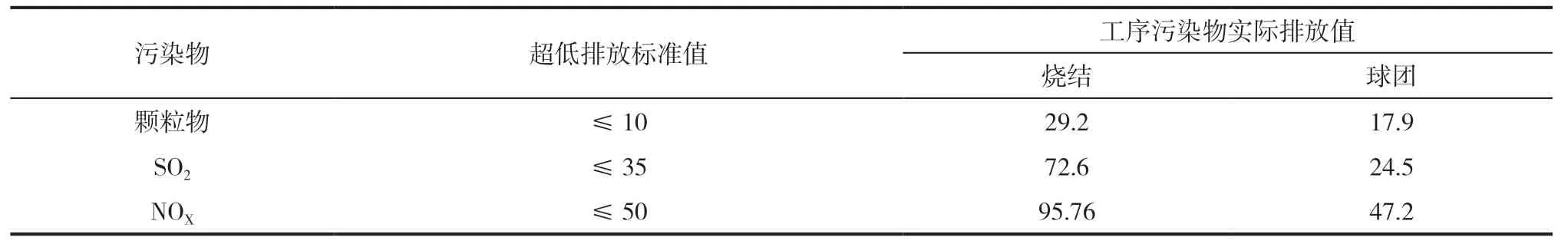

当前,我国烧结生产过分依赖于进口铁矿石资源,2019 年我国进口铁矿石总量达到10.7 亿吨,而近些年来,进口矿采购价格持续高位运行,其中2019 年7 月62%普指高达120 美元/干吨,创历史同期最高记录(如图1 所示),国内钢铁企业的利润空间被持续压榨。

图1 2017 年-2019 年进口铁矿62%价格指数

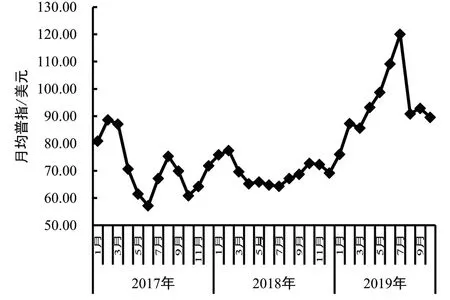

国内大部分钢铁企业烧结配矿结构中进口铁矿粉比例一般高达50%~60%,其中澳系粉约占45%~55%,其铁品位低、脉石成分含量高(见表3)。一方面,我国承担高额的物流费用,实则在运输大量脉石;另一方面,烧结矿铁品位仅为54%~58%,且Al2O3含量较高,造成高炉渣中Al2O3含量升高,为改善炉渣流动性,需在烧结配料或高炉冶炼过程加入一定的镁质熔剂,以维持合理的渣中MgO/Al2O3比(一般维持在0.55 ~0.6之间),造成入炉品位偏低,高炉燃耗升高。我国现已探明的磁铁矿储量达200 亿吨以上[7],经富选后可获得成球性能相对良好的精矿粉,有利造球及生产优质球团。因此,大力发展球团矿,提高球团矿产量,实施高球比冶炼,可有效缓解我国钢铁制造业对进口铁矿石的过渡依赖,掌握铁矿石国际市场谈判主动权,具有良好的经济效益。

1.3 优良的冶金性能

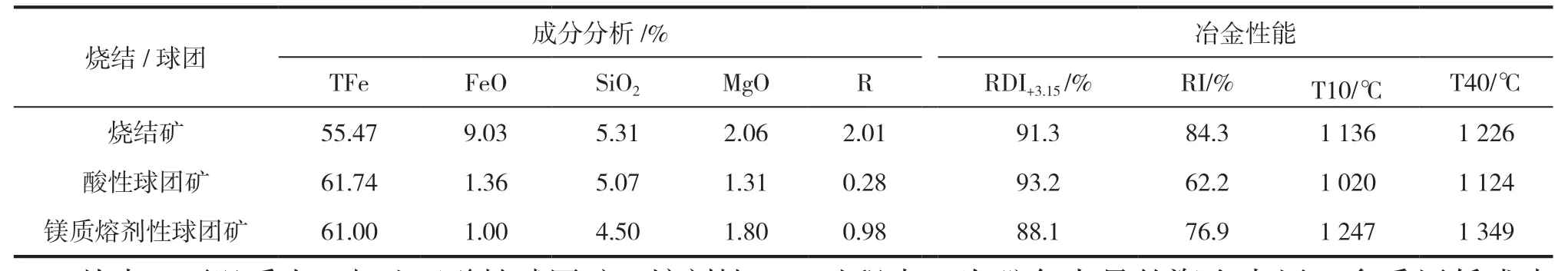

国内外研究学者对镁质熔剂性球团进行了大量实验研究[8-12],其固结机理有别于传统酸性球团矿,主要依靠Fe2O3再结晶固结,镁质熔剂性球团在Fe2O3结晶行为基础上,随着碱度的提高,Fe2O3与CaO 反应生成铁酸钙(CaO·Fe2O3)类低熔点物,产生一定液相量,而加入高熔点性的MgO,在焙烧温度下又可抑制液相过量产生和还原性能较差的铁橄榄石类矿物生成,有利于促进Fe2O3再结晶长大,提高球团矿致密度,提高机械强度。碱度过高时,在焙烧过程中,易产生过量的液相,致使Fe2O3晶粒呈液相包裹态,阻碍晶须生长,球团矿强度大幅降低;当MgO 含量过高时,形成大量高熔点渣相,导致液相量不足,Mg2+浸入Fe3O4晶格,抑制了磁铁矿的氧化反应,球团矿FeO 含量升高,引起还原性能、机械强度等指标恶化。因此,生产镁质熔剂性球团,碱度最佳控制范围在0.8 ~1.6,而MgO 控制在0.25%~2.5%为宜[13]。烧结矿、酸性球团和镁质熔剂性球团理化性能见表4。

表 3 典型进口铁矿粉工业分析 %

表4 烧结矿、酸性球团和镁质熔剂性球团理化性能

从表4 可以看出,相比于酸性球团矿,熔剂性球团的RDI+3.15虽有所降低,但还原性能大幅提高,RI 提高了14.7%。MgO 的高熔点性抑制了低熔点矿物的大量形成,有利于提高球团矿软化开始温度,缩小软化温度区间,搭配烧结矿入炉,更有利于降低高炉炉料软熔带位置、减薄软熔带厚度,提高料柱透气性,稳定煤气流二次分布,提高炉况稳定性,降低高炉燃耗。

2 当前的技术瓶颈

2.1 回转窑结圈

当前,我国以链篦机—回转窑工艺生产的球团矿约占球团矿总产量的58.6%[14],而回转窑结圈成为当前条件下制约镁质熔剂性球团发展的技术瓶颈,回转窑结圈是一项多因子共同影响的复杂过程,入窑粉末的大量产生主要受原料条件、生球质量、热工制度等多重因素影响。相较于生产酸性球团矿,生产镁质熔剂性球团矿带入更多的CaO、MgO 等碱性氧化物,在窑内与SiO2、铁氧化物等更易生成玻璃质和铁酸钙等低熔点类液相物,在相同的工况条件下,熔剂性球团爆裂情况将更加严重,结圈物在窑内的生长速度更快,进一步恶化回转窑结圈。

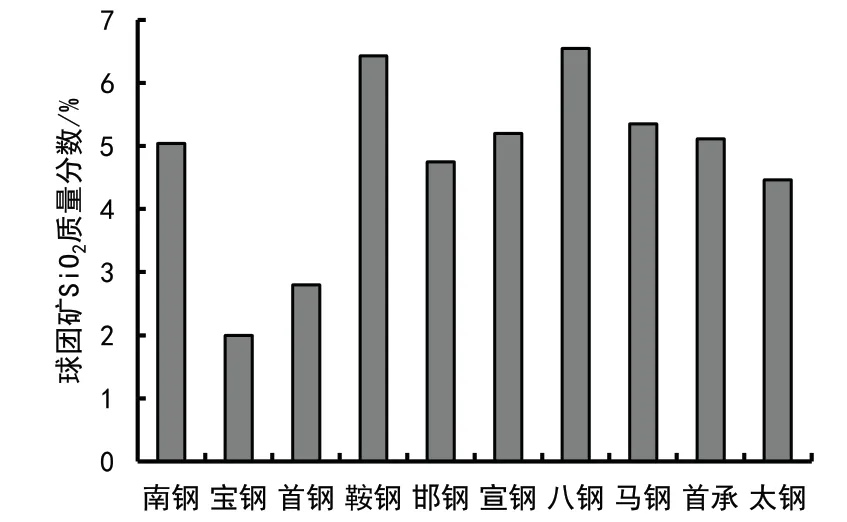

国内对镁质熔剂性球团的研究大多限定在低硅范围内,即要求SiO2控制在4%以下[15],减少CaO 带入量,改善生球质量和减少焙烧过程中的低熔点物质,减少结圈。而大部分企业在实际经营过程中,为避免大量的资金占用,多采用低成本采购策略,球团用料存在吃“百家饭”、“廉价饭”情况,原料条件良莠不齐,除宝钢、首钢外,多数钢铁企业球团矿SiO2均在4%以上,最高达到6.5%左右,如图2 所示。目前关于高硅镁质熔剂性球团的研究少有报道。

图2 部分钢铁厂自产球团矿SiO2 质量分数

2.2 对高炉煤气流分布的影响

提高球团矿比例,因其堆角小、易滚动、定位布料稳定性差等特点,在布料过程中会滚落到料柱中心的漏斗区域内,加重中心区域矿焦比,相应减轻环带负荷。同时,球团矿粒度小而匀,其粒径远小于烧结矿,在高炉块状带球团矿更易填充到焦炭颗粒间的空隙当中,造成块状带整体空隙度下降,料柱透气性进一步恶化。

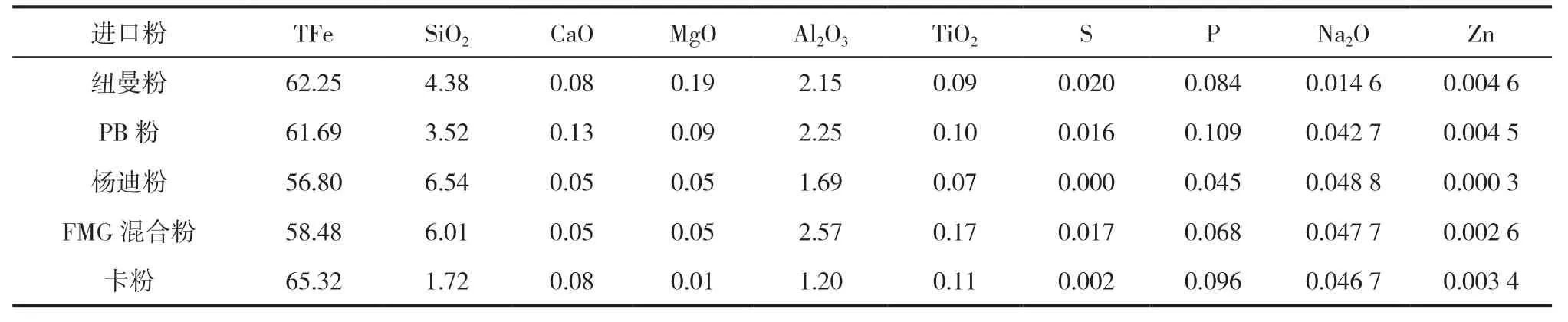

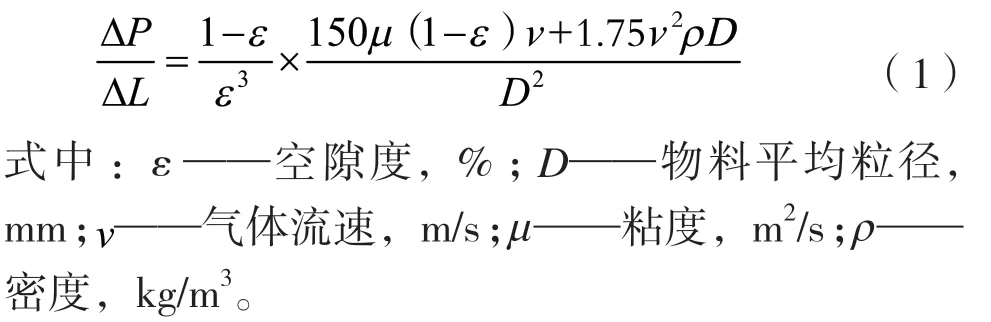

用料层单位高度压降表征高炉块状带透气性,在其他工况条件相对稳定的情况下,块状带透气性主要受料柱空隙度影响,根据Ergun 方程可以得出料层压降与空隙度的关系为:

高炉块状带透气性与空隙度的关系如图3 所示。

图3 料层压降与空隙度的关系

从图3 可以看出,随着炉料结构中球团矿比例的不断增高,料柱整体空隙度呈缩小趋势,当空隙度小于0.2%时,料柱压降急剧升高,加之中心负荷重、环带负荷轻,导致中心煤气流通阻力增大,而边缘煤气过分发展,煤气流分布紊乱,炉体热负荷升高,煤气利用率下降,燃耗升高,炉内压差升高,炉况难行。

稳定高炉内煤气流分布,保证炉内压差在合理范围内,是实施高球比冶炼所需解决的技术难点。为此,印度JSW 的1#高炉优化料序和布料矩阵,在布料过程中,首先利用焦炭在料柱中心区域附近堆置成一个焦堆,之后再布球团矿,可有效缓解球团矿布料中心过渡偏析[16]。日本神户3#高炉采用球团矿与小焦丁(8~32 mm)混装的布料方式,增大矿层堆角,减缓球团滚动[17],同时小焦丁与球团矿之间在高温区域的碳素溶解反应,对料柱大焦起到一定的保护作用,进而保证焦窗的透气性,降低高炉内压差。太钢5#高炉调整上部装料制度,将球团矿与烧结矿混装、中心加焦减轻矿焦比等,保证中心煤气流[18]。

3 展望

国内外实现高球比炉料结构高炉的成功探索,为我国发展高比例熔剂性球团炼铁提供了宝贵的借鉴经验和重要启示。

3.1 镁质熔剂性球团的生产发展方向

目前,关于带式焙烧机生产镁质球团矿[19]、熔剂性球团矿[20]都已有了相关研究和成功经验,尤其是包钢 624 m2和首钢京唐 504 m2带式焙烧机的工业化应用[21-22],对我国球团技术的进步与发展具有里程碑式的促进作用,而目前带式焙烧机球团矿产量仅占全国球团矿总产量的5.4%[23]。带式焙烧机凭借其良好的原料适应性、球团质量稳定性、易操作性及生产过程的低耗低污染性等优势,已成为我国球团矿未来发展的趋势。

但在可预期的未来几年内,多数企业迫于资本压力,不可能拆除或停用现有球团生产设备而新建带式焙烧机,球团矿生产仍将以链篦机—回转窑工艺为主,对预防和控制回转窑结圈也进行了大量研究工作,最直接且行之有效的措施就是减少粉末入窑。为此,一是要严格保证生球质量,优选成球性能好、脉石成分少、碱金属及硫负荷低的铁精粉,优化配矿结构,降低粘结剂配比,降低造球水分,提高生球爆裂温度,确保生球落下强度5 ~7 次/个球,抗压强度>10 N/个球;二是加强生球大、小球筛的日常维护,确保入窑生球粒径在10 ~12.5 mm,及时更换破损变形的篦板、托轴、侧板等,保证链篦机篦床在线运行功能,减少“黑球”入窑;三是优化球团产量、料批与三大主机机速、温度、压力等热工参数的合理匹配性,适当降低链篦机干燥段、预热段温度,回转窑焙烧温度控制在1 250 ℃以下,强化环冷机密封治理,平衡好环冷机一、二段鼓风机开度与烟罩温度,维护好回转窑窑头负压,稳定温度场和气流分布。

3.2 高炉工艺改进

我国高炉炼铁技术在高烧结比冶炼方面积累了大量的宝贵经验,各项技经指标也已位列同规模高炉先进水平,但在高比例球团矿尤其是熔剂性球团矿的工业应用方面还处于起步阶段,技术力量储备较为薄弱。由于球团矿在布料特性、软熔性能等方面存在的问题,太钢、宝钢等实施高比例酸性球团矿生产时,随着球团比例的提高,造成高炉软熔带发生形变,位置升高增厚,料柱透气性下降,炉内煤气流分布紊乱,炉内压差不同程度升高。因此,我国要发展高比例熔剂性球团炼铁技术,还需要摸索出一套适应自身条件的高炉操作模式。目前,关于镁质熔剂性球团矿在高炉内部各段还原过程、成渣行为、煤气流分布特性等的相关文献报道较少。我国发展熔剂性球团的高比例炼铁技术,尚需要攻克一系列关键共性技术,高炉的装料制度、送风制度、热制度、造渣制度等都需要不断的摸索总结。

加大球团矿在高炉内的布料规律、运动轨迹,以及镁质熔剂性球团矿在还原过程、造渣机理等方面的研究;建立上下部调剂协调机制,上部优化装料、布料制度,抑制球团矿布料中心偏析;下部优化送风制度,调整风口布局、风口直径、风口长度、风温、煤比、富氧等,保证合理的鼓风动能,吹透中心;球团比提高后,渣量降低,需要摸索新的碱度参数,满足铁水脱硫以及炉体渣皮维护的需求,匹配渣比、碱度、炉温、铁温以及脱硫的平衡关系。总结出原燃料条件、操作制度和各项关键控制参数之间的匹配相关性,并依托智能制造、绿色生产等技术的发展,加大创新力度,培育出符合我国国情及资源情况的新型炼铁集成技术。

4 结语

(1)熔剂性球团矿以其在环保、经济、冶金性能等方面的优势,成为我国炼铁技术“绿色”发展的主要方向。

(2)带式焙烧机是将来生产镁质碱性球团的方向。

(3)回转窑极易结圈的特性又成为制约其发展的技术瓶颈,优质铁矿粉资源日趋匮乏,酸性脉石成分高,成为降低球团矿质量、恶化回转窑结圈的又一客观因素。

(4)大型高炉高比例熔剂性球团冶炼经验较为缺乏,相关技术储备不足,高球团比炉料结构冶炼之路任重而道远。