烧结机栏板加高升级改造及厚料层烧结工艺的生产实践

2020-10-21郝建海

郝建海

(河钢乐亭钢铁有限公司)

0 引言

目前国内大型钢铁企业厚料层烧结取得巨大进步,近年新建的大型烧结机台车栏板高度多数在750 ~850 mm。某些特大型烧结机的料层厚度已达到900 mm 以上,并且取得了良好效果[1-3]。厚料层烧结技术是近年来被普遍采用的一种先进烧结技术,其原理是基于铁酸钙固结理论及烧结过程的自动蓄热作用,其优点是有利于降低燃料配加量,减少CO2排放,符合节能减排的发展趋势[4-6],促进优质铁酸钙粘结相生成,从而改善烧结矿的强度和还原性,提高成品率[7-10]。

唐钢炼铁厂北区3#烧结机1998 年10 月投产,连续运行20 余年。3#烧结机的有效烧结面积为265 m2,因受设计限制,栏板高度为 600 mm,主排采取双烟道方式,风量充足,机头烟气处理采用半干法塔密式脱硫工艺。

根据冶金交流中心2017 年统计的数据,在全国大中型钢铁企业265 m2烧结机中,唐钢3#烧结机的料层厚度排名落后,其固体燃耗、利用系数的排名也相对较为落后,同时受环保影响,唐钢北区三台烧结机限产频繁,造成烧结矿产量不足,且国家对CO 排放量具有严格的管控要求。因此提出,立足于烧结机本体设备,对北区3#烧结机进行栏板加高改造,实行厚料层烧结技术,充分发挥烧结料层的“自动蓄热”功能,提高烧结矿质量,进一步降低烧结能耗和污染物排放。

1 烧结机设备本体改造

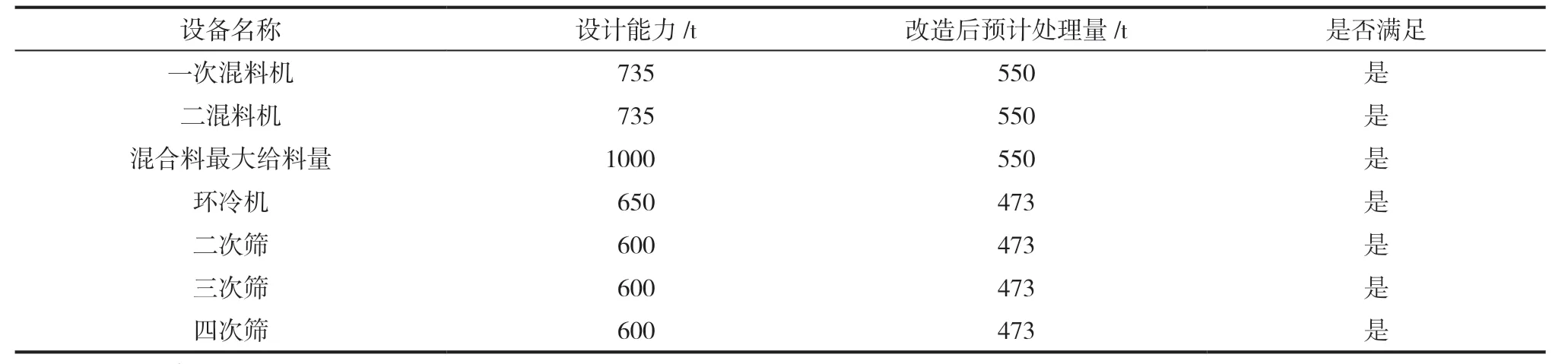

唐钢北区3#265 m2烧结机整套系统是按照台时产量318 t/m2·h 的设计能力进行工艺设备配置的。经过数据论证,通过烧结机栏板加高工艺改造将3#烧结机料层厚度由目前的600 mm 提高到750 mm,台时产量参考唐钢不锈钢区265 m2(料层厚度同样为 750 mm)烧结机产量 355 t/m2·h,假定出矿率按86%、成品率按75%计算,则各工艺设备的设计能力和改造设备的需求能力对比见表1。

表1 主要工艺设备能力核算

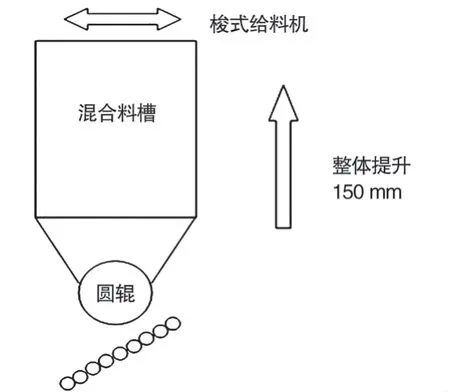

1.1 混合料槽与圆辊提升

结合烧结机设备本体,由于烧结机栏板的提升,需对混合料槽乃至整体布料设备都进行整体提升。经过理论验证、现场设备勘察,决定将混合料槽上沿割除150 mm,用四个千斤顶顶起,整体提升150 mm,并料圆辊与七辊同时提升150 mm。混合料槽的改造方案如图1 所示。

图1 混合料槽改造方案

由于烧结栏板加高,烧结机台车的承重增加,所以需对天车进行相应的改造,使其具备栏板加高后的荷载能力,同时需将点火炉整体提升,煤气空气主管进行提升改造。

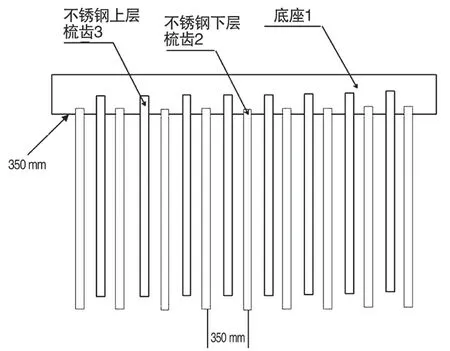

1.2 疏料-平料双联布料

设计使用了双层疏料器,取消了靠烧结机栏板部分的松料器,两侧距离台车栏板边缘350 mm,烧结更加均匀,明显减轻了台车的边缘效应。加大两侧小活页门的开度,使台车两侧下料高于中间部位,经刮料板适当压料后,可加大两侧上部料层的密度;烧结机松料器两侧部分的去除,可使两侧的混合料层在中、下层更加紧密,此种布料方式可有效消除烧结机台车两侧的边缘效应。疏料器的改造方案如图2 所示。

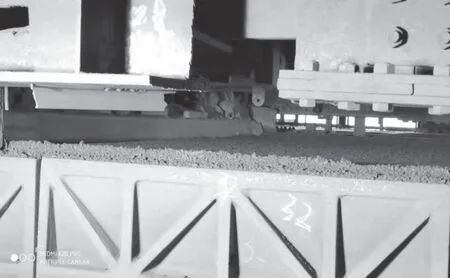

设计新型一体式配重平料装置,将老式分段式平料装置进行升级改造,保证混合料层平整度及水平方向透气性的均匀性,新型一体式配重平料装置如图3 所示 。

2 烧结工艺参数优化

图2 疏料器的改造方案

图3 新型一体式配重平料装置

2.1 根据原料条件,优化配矿结构

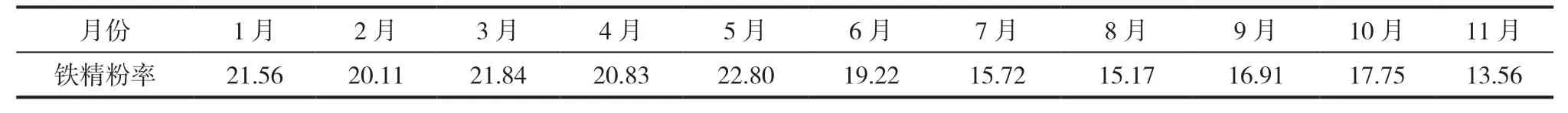

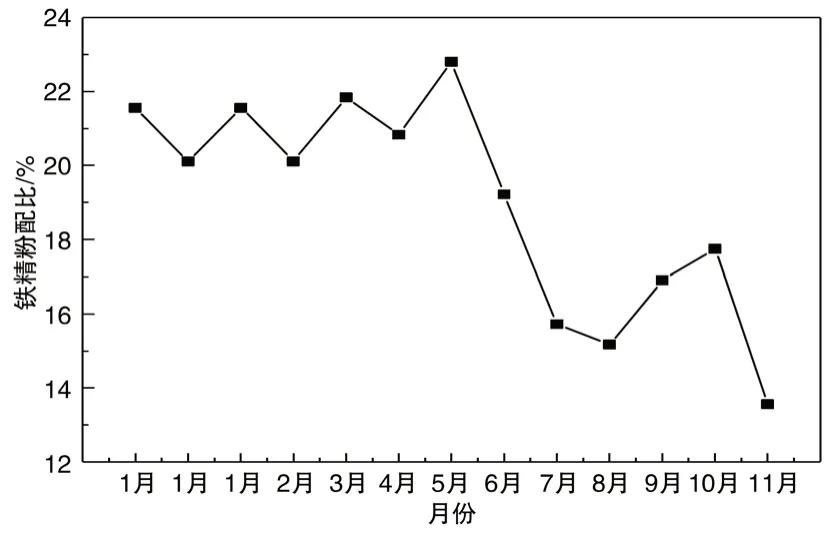

铁精粉与粉矿相比,具有比表面积大、亲水性差的特点,这些特点造成其在制粒过程中的成球性能较差,同时由于其本身的粒度较细,所以在铁精粉配比较高的混匀料中,其平均粒径都比较小,料层透气性较差。因此,从2019 年7 月份开始,根据唐钢自身条件,适当降低了北区烧结用铁精粉配比,以进一步适应厚料层对混合料透气性的要求。2019 年1—11 月北区混匀矿铁精粉率及其配比趋势分别如表2 和图4 所示。

从表3 和图4 可以看出,项目实施前(1—7 月份)北区烧结配矿铁精粉率为20.43%,实施后(8—11 月份)的平均值为15.84%,最低只有13.56%。

2.2 控制适宜的混合料水分

经过现场实践探索,适当提高了厚料层条件下,烧结混匀料的水分含量控制标准,由项目实施前(6.2±0.2)%,提高到(6.6±0.2)%。目前,混匀料水分含量的平均值为6.63%,通过控制烧结混合料水分,改善料层传热,料层透气性有了很大改善。

表2 1—11 月北区混匀矿铁精粉率 %

图4 1—11 月混匀矿铁精粉率配比趋势

2.3 新型雾化装置,强化混合料粒度组成

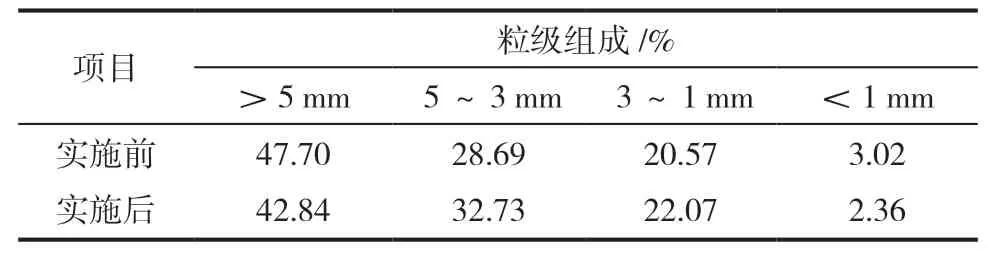

原有一次混合机配加污泥的方式是采用污泥管直接伸入混合机内部配加除尘污泥,污泥管内流出的柱状水会造成混合料水分均匀度差。在污泥管上加装了压缩空气阀门,利用压缩空气的高压将污泥快速从污泥管内喷出,从而达到雾化的效果。提高烧结混合料水分均匀度,有利于混合料润湿造球,提高混合料层透气性。实施前后混匀料粒级组成见表3。

表3 实施前后混匀料粒级组成

从表3 可以看出,实施前混匀料的平均粒径为3.68 mm,实施后为3.94 mm,平均粒径增加,而粒级结构更加优化:大于5 mm 的粒级所占比例明显降低,而 1 ~ 3 mm 和 3 ~ 5 mm 粒级所占比例得到提高,粒度的均匀性得到改善,从而有利于提高烧结料层的透气性。

2.4 合理的烧结机点火温度与机速匹配

厚料层烧结实施后,由于点火器的长度没变,点火时间与烧结机机速成反比,750 mm 作业时,机 速 控 制 在 1.72 m/min,较之 前 的 2.14 m/min,点火时间延长了14 s,延长了25%。为防止料面过熔,维持点火强度(单位烧结面积的点火热量)不变或略有增加,操作上采取降低煤气和空气的小时流量(高炉煤气小时流量降低了1 313 m3/h,空气小时流量降低了547 m3/h),并适当上调空燃比(空燃比由0.70 提高到0.75),点火温度控制基本保持同一水平(1 110 ~ 1 130 ℃)。这样在可以保障料面点火状况(或比以前更好一些)的前提下,使得吨矿煤气单耗由34.26 m3/t 降至30.21 m3/t,降低了 4.05 m3/t。另外,点火器下方的1#~4#风箱的废气温度较前期升高了10 ℃以上,有利于下层料温预热,降低过湿带对烧结过程的影响。

3 实施效果

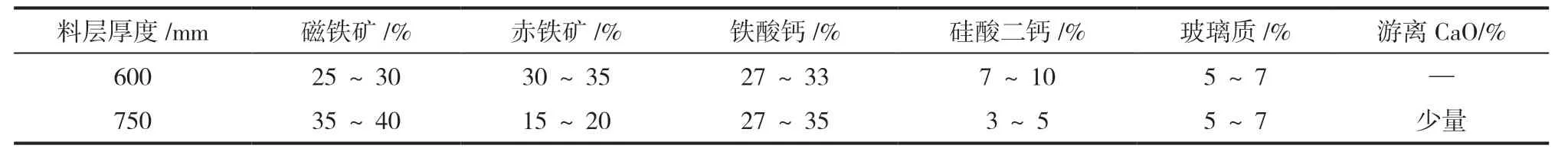

3.1 厚料层烧结工艺烧结矿的矿物组成

烧结机料层控制在 600 mm 与 700 mm 时,烧结机的矿物组成如表4 所示。

表4 矿物组成

从表4 可以看出,厚料层烧结矿的磁铁矿、铁酸钙含量较高,赤铁矿含量较低,厚料层烧结克服了常规烧结矿次生赤铁矿多、优质液相铁酸钙少的缺点,大大改善了烧结矿的冶金性能。

3.2 工艺改造指标

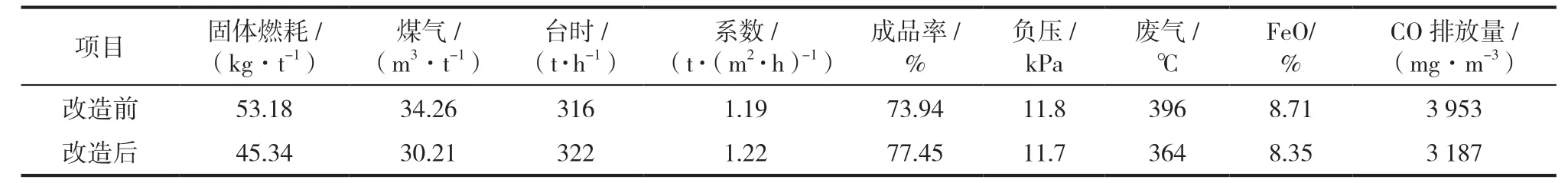

实施栏板加高工艺改造后,烧结机指标情况如表5 所示。

表5 工艺改进前后工艺参数变化

从表5 可以看出,项目实施后烧结矿固体燃耗降低了 7.84 kg/t,煤气单耗降低了 4.05 m3/t,台时产量增加了 7 t/h,利用系数提高了 0.03 t/(m2·h);CO 值排放量减少了766 mg/m3,同时每年可减排CO 6 万余吨。

4 结论

(1)立足于当前设备现状,通过烧结机栏板加高,对混合料槽、四辊、圆辊、天车、煤气空气主管的设备升级改造,实现了烧结机厚料层烧结技术。

(2)烧结机布料采取“疏料-平料双联布料”技术,采用新型一体式配重平料装置,保证混合料层平整度及水平方向透气性的均匀性。

(3)烧结生产工艺通过设计新型雾化装置,降低铁精粉率,混合料水分控制在(6.6±0.2)%,延长点火时间等一系列措施,改善了混合料粒度组成,强化烧结过程。

(4)通过烧结机设备改造,实施低温厚料层烧结,固体燃耗降低 7.84 kg/t,煤气单耗降低 4.05 m3/t,台时产量增加 7 t/h,利用系数提高 0.03 t/(m2·h),CO 值排放量减少 766 mg/m3。