发动机舱的冷却气流仿真与散热的改善*

2020-10-09李田田赵兰萍王建新朱志军

李田田,赵兰萍,王建新,朱志军,张 俊,张 浩

(1.中国空气动力研究与发展中心,空气动力学国家重点实验室,绵阳 621000; 2.上海地面交通工具风洞中心,上海 201804;3.同济大学机械工程学院,上海 201804; 4.上汽大众有限公司TEGG部,上海 201804)

前言

日益提高的燃油经济性指标和节能减排使各大主机厂对整车气动减阻的研究越来越重视。由图1和图2所示同济大学上海地面交通工具风洞中心测试的10年部分车型风阻系数CD发展趋势可知,轿车和SUV的平均风阻均下降了约15%。这些成果主要得益于造型初期空气动力学的介入,对整车外部流动的优化。

图1 2009-2019年国内轿车风阻系数发展趋势

图2 2009-2019年国内SUV风阻系数发展趋势

流过机舱的冷却气流主要是为发动机和机舱内零部件提供冷却。由冷却气流产生的冷却阻力等于整车气动阻力减去格栅全封闭状态的气动阻力[1]。有资料显示,车辆的冷却阻力占整车气动阻力可高达10%[2]。为保证车辆在极端环境下的正常行驶,冷却模块的设计往往是过量的,因此冷却阻力有很大的优化空间。

冷却阻力主要由冷却气流经过前端部件、冷却模块及机舱部件产生的能量损失和与外部气流相互作用的干扰阻力组成。Williams等[3]给出了前端组件压力恢复/损失的关系式,并提出由于散热器前如格栅、防撞梁以及其它结构的阻碍,使得流速不均匀,增大了散热器的压力损失,降低了进气效率,而与其它流动阻力相比,机舱压力损失较小。Kuthada等[1]对格栅打开与全封状态的模型进行仿真分析,通过对200个横截面中部件所受气动力进行积分发现,冷却气流经过前端组件所产生的冷却阻力占30%,而机舱部分仅占11%。Wittmeier等[4-5]通过对DrivAer模型的研究发现,不同的尾部造型,冷却阻力不一样,且轮腔上的冷却气流出口对冷却阻力影响很大。Kubokura等[6]发现与表面速度均匀分布的散热器相比,速度不均匀性可降低散热性能10%,通过防撞梁后方的导流罩改善了散热器表面的速度分布,在保证相同进气量的条件下散热量增加了5%,整车阻力降低了2 counts。Zhang等[7]研究表明,通过密封格栅与散热器之间的气流通道,可改善散热器表面的均匀性,减少进入机舱内的气流,因而降低冷却阻力和整车风阻。Christoffersen等[8]指出机舱内部件以及机舱底护板会影响冷却气流在不同出口处的分布,从而导致底部流场的改变,因而影响整车风阻。还有一些其他措施,如增加冷却气流进口角度[9-10],将冷却气流出口设置在低压区域(如机舱盖上)[2],采用水滴或翼型形状的进气格栅[11]等,都可实现冷却阻力的降低。同济大学上海地面交通工具风洞中心冷却气流研究小组通过风扇罩上的主动格栅控制抽吸和冲压效应下的冷却气流流量[12],以及采用NACA翼型防撞梁,减小对前端气流的影响,从而实现冷却阻力的优化[13]。

一般来说,车体底部区域的护板可降低整车风阻5~15 counts,车身高度每降低10 mm,可降低整车风阻5 counts[14]。而用于降低整车风阻的措施,对冷却阻力也会有较大的影响。Jahani等[15]研究发现,增加反循环护板和气坝会影响冷却模块后方的压力分布,从而增大通过散热器的冷却气流。Larson等[16-17]研究了底护板对冷却阻力的影响,底护板最高可减小冷却阻力11 counts,且底护板会影响冷却气流出口,进而影响整车底部和尾部的流动状态,另外车身高度的变化会对冷却阻力产生影响,但不影响冷却气流的流量,这是因为车身高度主要影响干扰阻力的变化。赵亚芳等[18]研究发现,气坝安装的前后位置和高度不仅对整车风阻影响较大,对前端进气量也有影响,但高度的影响更为显著,总体而言,整车安装气坝后,其导流作用会减少流过车辆底部气流,而增加冷却模块的气流。

然而在实际开发过程中,对整车风阻,尤其是冷却阻力的优化必须要考虑其对冷却模块和机舱散热的影响,否则极易出现如为气动减阻设计的底部护板导致整车热平衡不达标的现象。从空气动力学角度来说,降低冷却阻力就是要降低冷却气流在流动中的能量损失以及在出口处对外流场的干扰;从整车热管理的角度来说,降低冷却阻力就是要使用尽可能少的冷却气流来满足冷却模块和机舱内部散热需求。因此,本文中从气动与热两个方面,对某SUV车型的前端进气和机舱内某些部件的散热问题进行了优化。

1 研究方法

本文中通过数值仿真,对试验车辆的原始流场状态进行分析,寻找可减小冷却阻力的措施,并通过风洞试验验证其对整车风阻、冷却模块散热和机舱内热环境的影响。最后,对机舱内方向机和变速器悬置的散热问题通过气流引导、热气流疏导和增加冷却气流来源来解决。具体研究内容如下:

(1)从减小冷却气流经过前端部件的能量损失和提高散热器性能的角度,对前端气流进行优化和验证;

(2)通过气流引导,增加方向机周围流场流动,改善方向机所处的热环境;

(3)增加气流偏转装置,防止过热气流对变速器悬置的温升,并引入新的冷却气流,提高其散热能力。

1.1 数值仿真模型与计算方法

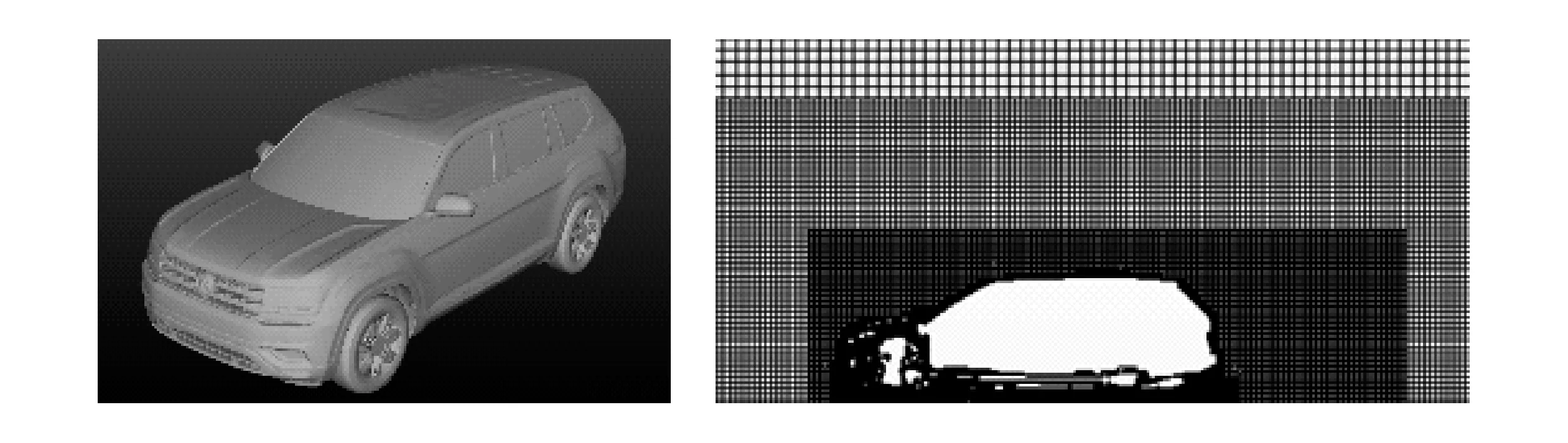

仿真模型与网格如图3所示。计算域尺寸:28 m×8 m×6 m,入口距车头8 m,出口距车尾15 m,轮眉离地高度为前806 mm、后820 mm。采用STARCCM+生成切割体体网格,壁面添加边界层网格,对机舱及底盘、车身邻近区域和车身外围区域进行网格加密,总网格数为1 890万。

图3 数值仿真模型与网格

冷却模块中的冷凝器、中冷器和散热器采用多孔介质来处理。根据风室中测得的速度与压降关系,得到3者的黏性阻力系数和惯性阻力系数,如表1所示。

表1 多孔介质模型参数

采用速度入口和压力出口边界条件,地面为滑移壁面,其它计算域外边界为对称壁面,车体表面为固定壁面。湍流模型采用可实现性k-ε模型。仿真分析来流速度为100 km/h,轮胎静止,风扇静止。

1.2 试验验证

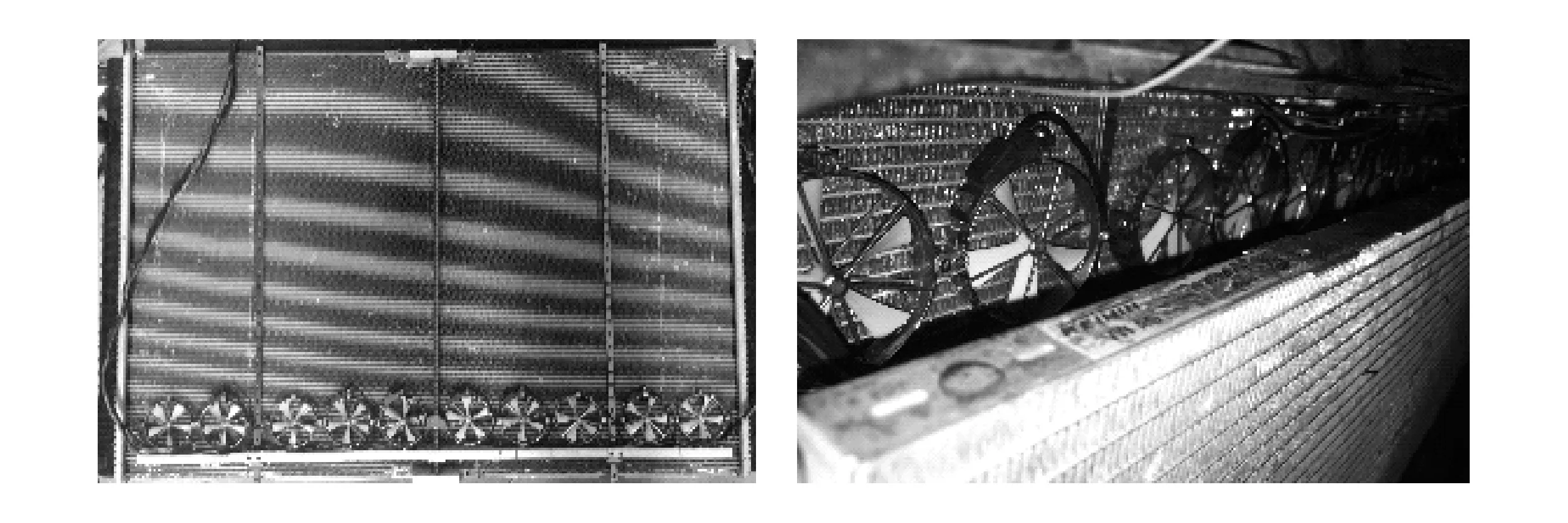

采用移动式叶轮风速测量装置,如图4所示,在同济大学气动与声学风洞(AAWT)和热环境风洞(CWT)试验中均进行了散热器表面气流速度的测量。相比传统的测量方式,其对散热器遮挡小,且可进行密集点位测量,所得数据更为详实。

图4 移动式叶轮测量装置

引入与散热器性能相关参数——表面速度不均匀性γ,其定义如下:

式中uf和af分别为区域f的气流速度和面积。

对散热器迎风面不同高度9个位置共90个点的速度值进行了测量,测点位置如图5所示。通过面积积分可得冷却气流进气量QV(m3·s-1),按式(1)可得散热器表面的速度不均匀性γ。受机械结构和安装空间的影响,位置1和2有所重叠,位置9无法位于散热器最底部。

图5 叶轮测点位置示意图

整车在低速和高速下的冷却气流主要来源不同,因此,在CWT环境温度为30℃时,进行了低速40 km/h、冷却风扇40%PWM调节、转鼓加载12%坡度和高速100 km/h、风扇自由、转鼓加载6%坡度的热平衡试验。

AAWT测试条件为风速与中央移动带100 km/h,轮胎静止。为更好地验证仿真结果,在发动机底护板内外中轴线上布置了4个表面压力测点,其中测点1位于护板内侧前端,靠近冷却模块,测点2位于护板内侧后端,靠近冷却气流中央通道出口,测点3和4分别位于护板外侧与1和2相对的位置。

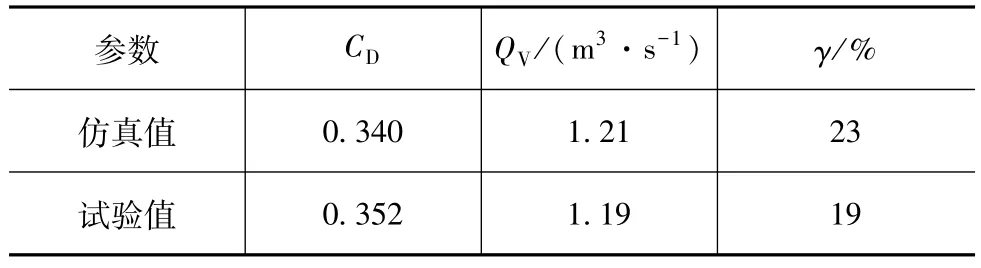

仿真结果与试验数据对比如表2和图6所示。由表2可知,CD的仿真值偏小3.4%,QV较为接近,γ稍微偏大。由图6可知,测点3和4的仿真值与试验值相差不大,但测点1和2的明显偏小。这说明对于结构复杂的机舱内部流动,数值仿真误差较大。但总体而言,本文所用的数值模拟方法及结果是可信的。

表2 仿真结果与试验数据对比

图6 发动机护板测点压力系数C p对比图

2 结果与分析

2.1 原车状态流场分析

原始状态下Y=0.18 m截面流线图压力云图和速度云图如图7所示。由图可见:原车的冷却气流主要由下格栅进入,经防撞梁后往上翻转,在冷凝器中上部,气流方向几乎与其表面平行,不利于冷却模块的散热;另外,气流在前端部件的腔体中出现流动分离,产生了能量损失;在机舱后部,气流在撞击防火墙后向下从发动机底护板后方出口流出。

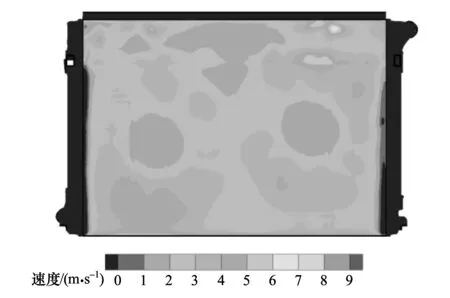

图8为散热器表面法向速度云图。由图可见,散热器表面的速度分布受风扇罩的影响很大,风扇叶片区域速度大,其他区域均较低,且散热器上部区域的速度明显低于下部。

图7 原始状态下Y=0.18 m截面流线图压力云图和速度云图

图8 散热器表面法向速度分布

王贝[19]在对本车散热器的研究中指出,散热器内中间扁管的冷却水流量最低,下部的最高,在均匀性相同的情况下,若散热器表面气流速度与内部冷却水流速分布匹配度越高,则散热器的散热性能越好。因此,从提升换热器散热性能的角度,可采取措施来增加散热器上下部分的气流速度。

2.2 前端气流优化

基于改变冷却气流方向、减小气流的能量损失和改变散热器表面冷却气流速度分布,提出了5种前端气流优化方案,具体方案如下:

(1)方案1,防撞梁与冷凝器间增加横隔板1;

(2)方案2,在方案1基础上增加下格栅与防撞梁间的横隔板2;

(3)方案3,在方案2基础上增加上格栅与防撞梁间增加竖隔板3;

(4)方案4,仅保留竖隔板3;

(5)方案5,方案1与方案4的组合。

图9 各方案下Y=0.18 m截面流线图压力云图和速度云图

各方案下Y=0.18 m截面流线图压力云图(左图)和速度云图(右图)如图9所示。由图可见,方案1中横隔板1可改善冷却气流方向,方案2中横隔板1减小了下格栅进入气流的能量损失,方案3中竖隔板3减小了上格栅进入气流的能量损失,方案4与方案5为其它组合方案。各方案下散热器表面X方向速度云图如图10所示。由图可见,横隔板1和竖隔板3均可增加散热器上下部分冷却气流速度,横隔板2影响不大。

图10 各方案下散热器表面X方向速度云图

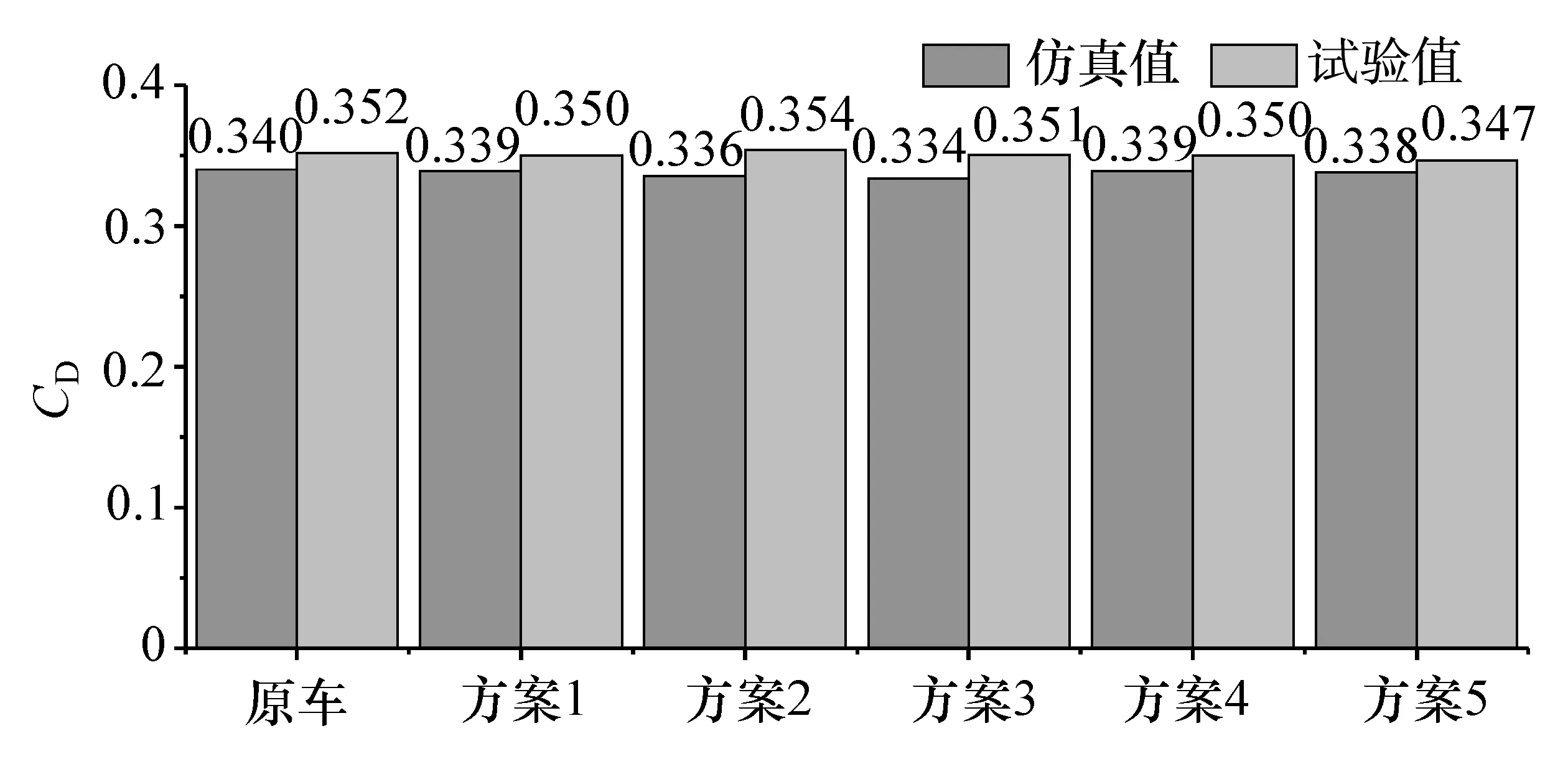

实车上隔板如图11所示,数值仿真和试验测试的气动阻力如图12所示。可以看到仿真结果均比试验值低,仿真显示方案3能降低风阻最多达6 counts,试验显示方案5能降低风阻最多为5 counts。总之,在前端增加隔板,可通过降低冷却阻力来降低整车风阻。

图11 实车上各隔板位置图

图12 各方案对气动阻力的影响

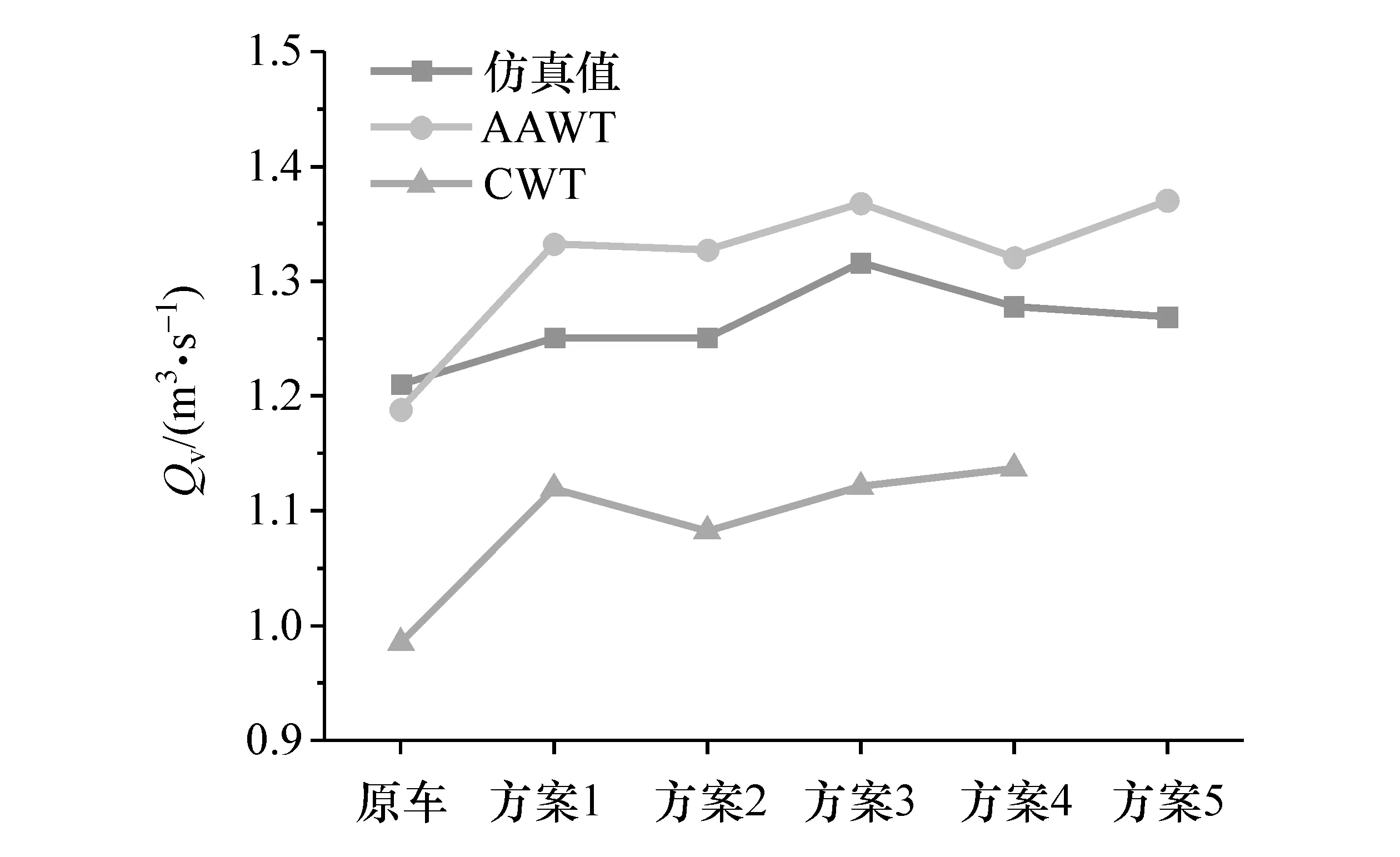

各方案对散热器进气量和不均匀性的影响如图13和图14所示。由图可见:各方案下散热器的进气量比原始状态均有所增加,仿真显示方案3进气量最大,增加了9%;AAWT试验显示方案3和5进气量最大,增加了15%;CWT未进行方案5试验,结果显示方案4进气量最大,也增加了15%。数值模拟的进气量与AAWT实际测量值较为接近,但CWT测量值较小,这可能是因为CWT试验为车轮转动的实车热态。

图13 各方案对散热器进气量的影响

图14 各方案对不均匀性的影响

从不均匀性来看,仿真结果要比试验值大,但变化趋势是一致的,方案4的不均匀性最小。

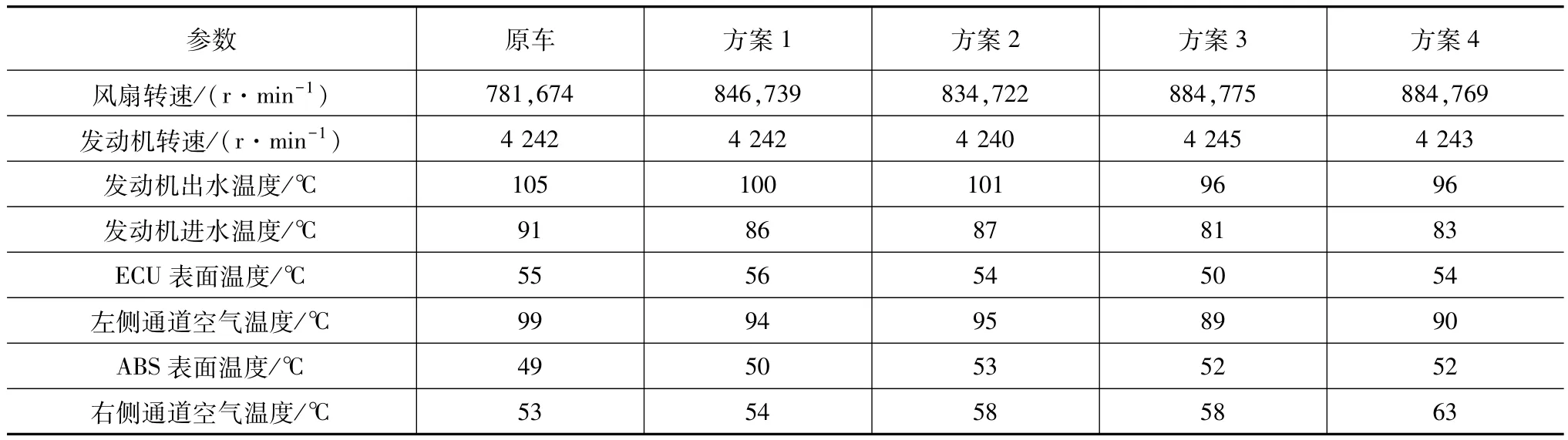

表3和表4分别为低速和高速时在CWT试验的部分测点结果。其中,ECU位于机舱左侧上方,ABS位于机舱右侧上方。由表可知,低速和高速工况下,增加隔板均能使发动机进出水温降低,且可降低机舱左侧区域的温度。这是因为隔板增加了经过冷却模块的气流流量,同时改善了散热器表面的速度分布,提高了散热性能,经散热器后的气流温度降低了。

试验发现,机舱左侧气流通道温度一直高于右侧,且相比高速状态,低速时机舱内温度要高很多。综合来看,40 km/h时,方案4效果最好,发动机进出水温度均降低了6℃左右,机舱左侧通道及ECU表面温度降低了6℃,机舱右侧几乎没变;100 km/h时,方案3效果最好,发动机进出水温度降低了9℃左右,机舱左侧通道温度降低了10℃,ECU表面降低了5℃,机舱右侧温度略微上升。通过增加隔板,可以改善机舱内部热环境。对整车而言,增加隔板后,在满足冷却需求的条件下,可封堵部分格栅,进一步减小整车风阻。

表3 各方案CWT试验部分测点结果(40 km/h,40%PWM)

表4 各方案CWT试验部分测点结果(100 km/h,0%PWM)

2.3 方向机周围流场优化

方向机及其后方挡板的位置如图15所示。由图15(a)可以看到,方向机位于副车架上,周围遮挡较多,且上方是高温的三元催化装置,方向机所处热环境非常不利,为加强方向机周围的流动,可通过加装方向机后挡板将气流引导至所需位置。图16为加装挡板后Y=-0.08 m和Z=-0.064 m截面流线图压力云图。仿真结果显示,挡板可有效地将沿防火墙下来的气流导入到方向机周围。

图15 方向机及其后方挡板

图16 加装挡板后Y=-0.08 m和Z=-0.064 m截面流线图压力云图

方向机后挡板的验证试验是在方案3状态下进行的。表5为低速和高速时的CWT测试结果。由表可知,低速和高速工况下,方向机后挡板均可使方向机上方气流温度降低11℃,且对冷却模块散热及机舱热环境无影响。有无方向机后挡板AAWT风阻系数测试结果均为0.351,其对整车风阻无影响。这说明方向机后挡板通过对机舱内气流的引导,可显著改善方向机的热环境,且对冷却气流无影响。

2.4 变速器悬置散热优化

左侧变速器悬置为三明治结构,起减振缓冲作用的内部橡胶件为核心。相关资料显示,若温度上升10℃,橡胶件的使用寿命会减半,因而机舱内橡胶件的热防护相当重要。

由表3和表4可知,受主风扇排出的高温气体影响,左侧通道气流温度在低速工况下高达109℃,高速下也接近100℃,左侧通道周围的零部件均会受到影响,而左侧变速器悬置正好位于此处,且受蓄电池座遮挡。

表5 有无方向机后挡板CWT试验部分测点结果

为将热气流导走,在风扇后方加装了45°叶片的导风罩。图17导风罩叶片朝下及两侧的数值模拟结果显示,经过导风罩后的气流方向明显发生了偏转。

图17 风扇后导风罩与截面上的速度矢量图

图18为实车上的导风罩及安装位置图。由于副风扇与发动机间隙过小,因而只在主风扇后方加装了导风罩。在CWT中对导风罩向下和向右(副风扇侧)的状态进行了试验。各方案如下:

(1)方案L1,车速40 km/h,风扇40%PWM,向下偏转;

(2)方案L2,车速40 km/h,风扇40%PWM,向右偏转;

(3)方案H1,车速100 km/h,风扇自由,向下偏转;

(4)方案H2,车速100 km/h,风扇自由,向右偏转。

表6为部分测点试验结果。由表可知:导风罩向下偏转时,变速器悬置橡胶件的温度在低速工况下降了28℃,高速工况下降了13℃;向右偏转时,低速工况下降了34℃,高速工况下降了26℃,机舱左侧区域温度均明显降低,说明对热气流进行疏导可改善机舱局部热环境。向右偏转时效果最好,但此时机舱右侧通道温度有所上升,而向下偏转时,机舱右侧区域温度有所改善,方向机温度也降低了,且对冷却气流的影响也不大。综合来看,对风扇后的热气流向机舱底部疏导最为合适。

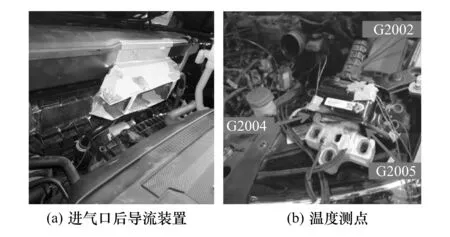

观察发现,外部气流经发动机进气口后端开口可直接进入机舱。原始及加装进气口后方导流后Z=0.6 m截面的仿真速度云图如图19所示。由图可见,通过扰流装置可将外部冷气流偏转到机舱左侧。

图19 原始与加装进气口后方导流后Z=0.6 m截面的速度云图

由于试验时间的缘故,本方案的验证在与试验车同平台的另一在研车型上进行。图20为进气口后方导流装置实物图及变速器悬置上温度测点的位置图。图21为3个测点温度随时间变化曲线。由图可见,加装进气口后方导流装置后G2002和G2004两个测点的温度比原车状态低了4℃,G2005测点也低了1℃。说明从进气口来的冷空气有部分被成功导流到变速器悬置附近,提高了其散热能力。

图20 进气口后方导流装置与3个温度测点位置

图21 3个测点温度随时间变化曲线

3 结论

通过本文中的研究发现,数值仿真分析可为机舱冷却气流优化提供方向,对于机舱内部散热问题可通过气流引导、热气流疏导或增加冷却气流来源来解决,具体如下。

(1)在前端结构中增加隔板,可改变冷却气流流向,减小气流的能量损失,改善散热器表面的速度分布,增大冷却气流流量并提高散热器的性能。

(2)对于机舱内部散热问题可通过如方向机后挡板引导气流至所需位置,增强局部流动,提高其散热能力。

(3)冷却风扇排出的高温气流,对某些部件是有害的。对如变速器悬置橡胶件的过热问题可通过风扇后导风罩对热气流进行疏导,改善其所处的热环境。

(4)机舱内部气流几乎都是从前端经冷却模块进入的,温度较高。若能从其它途径如发动机进气口引入外部冷空气至所需位置,则可加强局部冷却效果。