一种针刺C/C复合材料-40Cr配副的摩擦学性能

2020-09-27吴坤尧曹凤香

吴坤尧 王 妍 曹凤香 孙 乐

(1 西安航空学院材料工程学院,西安 710077)

(2 西安建筑科技大学冶金工程学院,西安 710055)

文 摘 采用MMUD-10B型摩擦磨损试验机分别在干摩擦和水润滑两种不同环境下,固定转速为100 r/min,在不同载荷下(70、150和230 N)对摩擦配副C/C-40Cr进行摩擦学性能对比分析及表征。利用奥林巴斯GX51金相显微镜观察试样表面的磨痕、采用JJ324BC型的电子天平表征每次实验的磨损量、使用JSM-6510A型扫描电子显微镜(带有EDS能谱仪)观察磨屑的形貌及各元素的原子比。结果表明:在干摩擦中,试样的摩擦因数较大,在0.046~0.070波动,磨损量较少,且摩擦因数与磨损量随着载荷的增加而增加;在水润滑摩擦情况下,摩擦因数变化范围较小,在0.037~0.052,但磨损量较大。干摩擦和水润滑条件下的摩擦因数和磨损量与载荷的大小呈正相关趋势。此外磨屑中稳定存在碳纤维和片层状的40Cr,磨损机制为黏着磨损和磨粒磨损共同作用。

0 引言

摩擦学的发展已经不单单是探究传统的机械和力学性能[1-3],而是转向两大方面:一是如何起到润滑与防护以期达到机械工件的使用要求;二是探究摩擦磨损机理,具体集中在混合润滑条件下磨损过程引起的表面形貌变化对摩擦因数的影响、混合润滑滚动、滑动接触摩擦磨损及自润滑高强度复合材料的摩擦学性能研究。

近些年,C/C 复合材料由于其具有高比强度和比模量,良好的热稳定性、抗烧蚀性及优异的摩擦学性能,在航天航空领域得到广泛的应用[4-6]。C/C 复合材料是以碳纤维及其织物为增强材料,以碳(或石墨)为基体,通过加工处理和碳化处理制成的全碳质复合材料。而针刺C/C 复合材料增强织物的特殊准三维网状结构不仅克服了3D 编织预制体生产周期长、成本高等缺点,也解决了2D 铺层预制体层间结合较弱的问题,并且孔隙分布均匀、结构致密、强度高,已成为一种具有广泛应用前景的C/C复合材料预制体[7]。目前,针刺C/C 复合材料在航空发动机轴间密封装置(主轴环)的应用也逐渐成为新的研究领域[8];另一方面,40Cr 由于具有良好的力学性能、低温冲击韧性、低缺口敏感性等机械特性亦被广泛应用于重载条件下航空轴间密封装置[9]。但大多数的研究主要集中在C/C 复合材料自身摩擦学行为影响因素,例如纤维类型、基质碳结构、磨损的表面形态等[10-12]。但关于针刺C/C 复合材料与40Cr 构成实际轴间密封摩擦配副时,其摩擦学行为仍有待于考究。特别是在高速重载等苛刻工况下,往往由于配副表面磨损失效而导致难以实际应用。另一方面,对于应用在航空发动机轴间密封装置上的C/C 复合材料而言,常有可能受到泄露的润滑油以及高湿度等环境的影响,故系统考察该配副在重载时干摩擦及水润滑条件下的摩擦学行为尤为重要。

基于此,本文模拟两种润滑环境(干摩擦和水润滑),并在此基础上系统考察该配副在重载条件下(70、150 和230 N)的摩擦学行为,并对磨痕、磨屑形貌及化学成分进行系统分析,以期对针刺C/C复合材料-40Cr摩擦配副的实际工程应用提供理论指导。

1 实验

配副材料为针刺C-C复合材料和40Cr。其中上配副材料为针刺C/C复合材料,直径为Φ6 mm×15 mm,其成型工艺为:将无纬布和碳纤维网胎交替叠层铺放,利用针刺把碳纤维制成多孔的碳毡,采用化学气相渗透(CVI)和树脂浸渍/碳化(I/C)的工艺进行致密化,并进行石墨化处理,使其密度达到1.82 g/cm3。力学性能:抗拉强度62 MPa,抗压强度134 MPa,弯曲强度80 MPa,剪切强度38 MPa。下配副材料为40Cr,尺寸为Φ43 mm×3 mm。主要成分质量分数为C 0.41%、Cr 1%,其余主要为Fe元素,主要力学性能:抗拉强度990 MPa,抗剪强度428 MPa,屈服强度793 MPa。试样形状及尺寸如图1所示。采用MMUD-10B型摩擦磨损试验机进行室温摩擦磨损实验,摩擦力矩为15 N·m,转速为100 r/min,每组摩擦试验均重复5次,并进行误差修正求摩擦全过程平均摩擦因数,载荷均为70、150和230 N,水润滑条件下通过在摩擦接触区域加入等量1.5 mL蒸馏水来实现,其余试验参数均与干摩擦相同。利用奥林巴斯GX51金相显微镜观察试样磨痕,采用JJ324BC型的电子天平表征每次实验的磨损量,将收集的磨屑用JSM-6510A型扫描电子显微镜(带有EDS能谱仪)观察与分析。磨损量计算公式如下:Δm=m前-m后(m前表示实验前上配副和下配副的质量,m后表示实验后上配副和下配副的质量)。磨损率计算如下:w=Δm/m前(Δm是指磨损质量,m前是指磨损前质量)

图1 磨销和磨盘的尺寸Fig.1 Dimensions of grinding pins and grinding discs

2 结果与讨论

2.1 不同条件下的摩擦性能

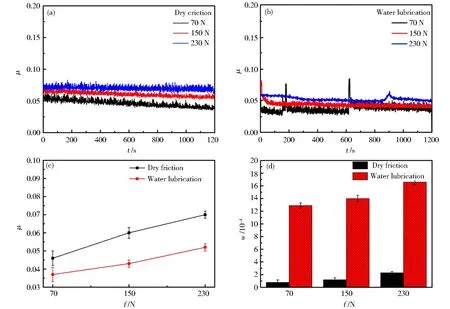

图2为在干摩擦和水润滑两种环境下,不同载荷(70,150 和230 N)条件下摩擦因数及磨损率与时间的变化曲线。可以看出,随载荷增加,干摩擦时的摩擦因数由0.046 增大到0.070,呈上升趋势;对水润滑而言,摩擦因数由0.037 升高到0.052,亦呈上升趋势。明显可知干摩擦的摩擦因数普遍大于水润滑。磨损率变化趋势与摩擦因数的变化规律一致,可见不同的摩擦条件对配副材料的摩擦行为有重要的影响。从图2 可以看出,在干摩擦中,摩擦因数与载荷的大小呈正相关,即载荷越大摩擦因数亦变大,这是由于在摩擦初期试样表面存在氧化膜,当载荷较小时,氧化膜得以保持完整,通常来说氧化膜的存在会起到一定的润滑作用[13-14],另一方面,当载荷较小时,摩擦接触区域不会产生强烈的咬合状态,从而使得在相对较低载荷下,平均摩擦因数较小;但随着载荷的增加,氧化膜的完整性被逐渐破坏,摩擦接触区域咬合不断增加,从而使得摩擦因数逐渐增大,因此,在干摩擦中,随着载荷的增加,摩擦因数亦不断增大;在水润滑摩擦中,由于C/C 复合材料在含有一定水分的气氛中具有优异的自润滑性能[14],从而提高耐磨损能力,使其摩擦因数相对较小,随着载荷的不断增加,水的相对分子质量较低,无法隔绝配副之间的直接接触,使得摩擦因数缓慢增加,因此,摩擦因数干摩擦大于水润滑。

此外,在摩擦过程中,载荷大小会影响磨损量,对于干摩擦,随着载荷增大,磨损量逐渐增多,这可能是由于在摩擦初期,当转速恒定时,摩擦产生了一些硬质磨粒[15],在实验过程中,这些硬质磨粒被反复研磨、挤压,加剧了摩擦,使得磨损量逐渐增加。在水润滑中,硬质磨粒之间不断挤压、研磨,使得磨损量随着载荷的增加而增加,但吸附水分子后,C/C 复合材料表面能降低,磨屑与表面相互作用力降低,磨屑回到试样磨损表面的数量减小,难以形成较厚的磨屑膜;而且由于水的分子量低、黏度小,在摩擦表面通过吸附作用形成的水分子膜的厚度小,承载能力低,难以隔离配副之间的直接接触,而40Cr 的硬度、强度高,导致C/C复合材料处于高磨损状态,磨损量较干摩擦大。

图2 C/C-40Cr在不同载荷下的干摩擦及水润滑条件下的摩擦因数及磨损率变化Fig.2 The curve of friction coefficient and wear rate of C/C-40Cr under dry friction and water lubrication with different loads

2.2 40Cr磨痕形貌

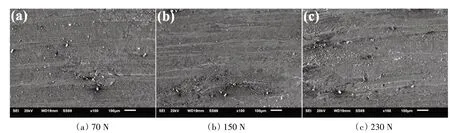

图3为40Cr在干摩擦下的磨痕形貌图。

图3 干摩擦时在不同载荷下40Cr的磨痕形貌Fig.3 Wear track of 40Cr microstructure under dry friction with 3 different loads

由图可知试样表面存在不同程度的磨损,沿着相对运动方向出现明显的深浅不一的梨沟状的磨痕,与此同时还伴有黏着坑,这是典型的黏着磨损[16],这是由于材料的上下配副在相互摩擦磨损过程中,两个接触面上的磨粒形成黏着点,在法向剪切力的作用下黏接点会发生剪切断裂,从而使得材料的摩擦表面出现深浅不一的划痕甚至于出现轻微的撕裂现象,露出里面的纤维状组织。此外,载荷的大小与磨痕的深浅相关,当载荷较小时,磨盘上的磨痕较浅;当载荷较大时,磨痕比较深。而摩擦因数的变化规律亦是随着载荷的增加呈逐渐增大趋势,与前文分析相对应。综上所述,在干摩擦中,配副之间出现不同的磨痕主要是黏着磨损机制。

图4为水润滑下的磨痕形貌,可见材料表面出现了明显的黏着坑和梨沟,且其深浅与转速的大小有关,因此推测在实验中最主要的磨损机制仍是黏着磨损[17]。从图4(a)可知材料表面出现的一些深浅不一的梨沟型磨痕,推测在摩擦初期出现硬度较大的40Cr,使其与配副材料相互挤压,发生明显的撕裂。从图4(b)和图4(c)可以看到,材料表面出现的现象与图4(a)类似,有明显的凹坑和一些撕裂现象出现,材料的磨损表面除了因为擦伤和部分较硬的微凸体的切削作用变得非常粗糙并且有深浅不一的犁沟出现之外,还有明显的撕裂现象出现,这种磨损机理为黏着磨损。这是因为在摩擦磨损过程中,两个相互接触表面上的微凸体不断形成黏着点,在力的作用下黏着接点会发生剪切断裂,脱落成磨屑或者发生迁移,从而导致摩擦表面呈现出较深的划痕甚至出现表面撕裂现象[14]。从图4中可以看出,其磨损机理与干摩擦一致,主要呈黏着磨损。

图4 水润滑时在不同载荷下40Cr的磨痕形貌Fig.4 Wear track of 40Cr microstructure under three different loads in water lubrication

综上所述,在干摩擦和水润滑摩擦下,40Cr 的磨损机理主要是黏着磨损。上下配副之间剧烈作用,产生的一些硬质磨粒相互黏着、断裂和弹塑性形变,使得摩擦副表面的温度升高,成分、组织和性能发生变化,出现明显的黏着坑和一些深浅不一的梨沟,甚至出现一些撕碎断裂现象,并最终对实验结果产生影响。

2.3 不同条件下磨屑形貌及组分

图5 为在干摩擦时不同载荷下所产生磨屑的微观形貌,每一种载荷下选择3个不同选区。

图5 在干摩擦环境下3种不同载荷下的磨屑形貌Fig.5 Morphology of wear debris under dry friction with 3 different loads

图6 在水润滑环境下3种不同载荷下的磨屑形貌Fig.6 The morphology of wear debris in water lubrication with 3 different loads

由图可知:其主要由纤维状的C/C复合材料和片层状的40Cr 构成,可观察到纤维管状的C/C 复合材料发生了明显的断裂,片层状的40Cr 表面有一些明显的黏着坑,表面伴有严重的撕碎断裂痕迹,这是典型的黏着磨损与磨粒磨损。随着载荷的不断增大,磨屑量也越来越多,磨屑中片层状的40Cr 具有显著的层状特征,观察其形貌可知,材料的磨损主要是黏着磨损和磨粒磨损。图5(a)的磨屑量较少,且磨屑颗粒较大,磨损表面纤维之间存在裂纹。待载荷达到150 N后,如图5(b)所示,磨屑量增多,磨屑颗粒变小。当载荷达到230 N 时,如图5(c)所示,磨屑量达到最大,而磨屑颗粒已经基本转化为细小的片状结构。载荷增大,磨屑量亦增大,其磨屑颗粒转变为长条状以及大颗粒状,甚至有脱落的迹象。从磨屑颗粒在放大1 000 倍的形貌图可以发现:磨屑颗粒均表现为块状结构,仅有极少一部分小颗粒黏着于块状的结构上。随着载荷的增加,由于磨损产生的磨屑颗粒表现为区域性片状剥离,并伴有轻微的剥离断层表征。在载荷为150 N 下,试样经磨损后产生的磨屑颗粒已经开始向大量剥落转变,在同一块片状结构的磨屑上分布着众多细小的片状剥离层。随着载荷的继续增大,磨屑颗粒开始减小,转化为更为细小的颗粒状产物。由于载荷的增大,磨屑颗粒直接从试样表面撕下,且大量的磨屑被直接碾碎为更加细小的颗粒物,并通过挤压直接粘附于剥落的条状磨屑上。分析可知,黏着磨损与磨粒磨损共同作用于摩擦过程。

如图6 所示,在水润滑下磨屑的50×和1 000×SEM 形貌,磨屑呈胶黏状。通过对比可知,在70 N 载荷磨损下,磨屑量比较少,且磨粒较大。随着载荷的不断增大,待载荷达到150 N 后,磨屑量增加,磨屑颗粒较前面有所减小,并逐步转化为小颗粒状。当载荷达到230 N 时,磨损量在持续增多,而磨屑的颗粒已转化为细小的颗粒和小的片状结构,还可以看见一些细小的纤维状的C/C 复合材料存在。在水润滑中,与前文分析一致,其主要的磨损机理仍为黏着磨损和磨粒磨损,磨损量也在随着载荷的增加而缓慢增加;磨屑从胶黏状缓慢的变为细小的颗粒,被碾碎的C/C复合材料和较小的片层状40Cr黏结在一起。

2.4 磨屑化学成分分析

图7 为干摩擦和水润滑在150 N 摩擦时所产生磨屑的化学成分分析。

图7 150 N作用下产生的磨屑EDS曲线Fig.7 EDS curve of wear debris produced under 150N

可以看出,在干摩擦中C原子比为34.32%,在水润滑中C 原子比为89.97%,即在水润滑中C 元素的含量高于干摩擦,由于石墨是一种结晶形态,具有六方晶格,原子呈层状排步,同一层晶面上碳原子间距0.142 nm,相互之间是共价键结合,层与层之间的距离为0.34 nm,原子间呈分子键结合,层与层之间的作用力很小,故很容易在层间发生相对滑动[18-19],因此结合这些结构特点,可以看出C 元素的存在可以起到很好的减磨作用,使得摩擦因数降低。另一方面,O 原子的含量在水润滑时远高于干摩擦,在摩擦磨损实验过程中O 元素形成了氧化膜使得摩擦因数进一步降低。从图7 中可知,在干摩擦中,其片层状的组织经由EDS 分析,其中元素主要包含Fe、C、Cr,由此可以得出磨屑中片层状的组织为40Cr,纤维管状组织为C/C 复合材料;对水润滑摩擦而言,磨屑中的主元素是由C、O、Fe 三种元素组成,C 元素的质量分数最高,远高于Fe、O 元素。而Si、Cr、Mn的质量分数相对较少,处于稳定状态。综上所述,主要是因为C、O、Fe 元素的质量分数对水润滑下的摩擦因数产生较大的影响,在摩擦过程中C 的磨损起到了润滑作用使得摩擦因数相对较低,而O 元素形成了氧化膜使得摩擦因数降低。

3 结论

(1)在干摩擦中,摩擦因数较大(0.046~0.070),但磨损量较小,随着载荷的增加摩擦因数逐渐增加,波动范围较大。

(2)在水润滑摩擦下,摩擦因数较小(0.037~0.052),磨损量较大,随着载荷的增加摩擦因数缓慢增大。

(3)C/C-40Cr 摩擦配副水润滑摩擦因数明显小于干摩擦,即水润滑条件下可起到减磨作用。

(4)磨屑中均包含纤维状C/C复合材料和片层状的40Cr,主要磨损机制为黏着磨损和磨粒磨损。