2A14铝合金熔焊与搅拌摩擦焊交叉接头组织与力学性能

2020-09-27赵英杰孟占兴孙广达

赵英杰 孟占兴 孙广达 梁 涛 周 利

(1 天津航天长征火箭制造有限公司,天津 300462)

(2 哈尔滨工业大学(威海)山东省特种焊接技术重点实验室,威海 264209)

文 摘 针对6 mm 厚2A14 铝合金采用先钨极氩弧焊(TIG)后搅拌摩擦焊(FSW)的工艺进行焊接得到TIG-FSW 丁字交叉接头。通过对交叉接头进行组织分析,可以发现接头左侧为熔焊区域,上部可见明显气孔缺陷,右侧搅拌摩擦焊接区域呈“碗状”分布,焊缝成形良好。硬度测试结果表明:熔焊区显微硬度值明显低于搅拌摩擦焊接区域,且焊核区右侧硬度值呈现“U”型分布;对交叉接头沿熔焊方向进行拉伸,断裂位置位于M态母材处,断口呈现典型韧性断裂特征。

0 引言

近年来国内外运载火箭结构制造技术取得飞速发展,推进剂燃料贮箱作为箭体中最大的结构部件,其结构材料与连接方法的选用至关重要[1]。2A14 锻造铝合金属于Al-Mg-Si-Cu 系铝合金,其较高的比强度以及良好的低温性能可以满足航空航天、国防等对于结构材料的需求,因而广泛应用于运载火箭低温储箱的制造[2-3]。

2A14 铝合金为典型的共晶合金,且化学性质活泼,搅拌摩擦焊作为一种固相连接技术,不仅可以有效避免热裂纹、气孔等焊接缺陷,而且具有焊接效率高,力学性能优良等独特优势[4-5];搅拌摩擦焊(TIG)焊不仅具有良好的电弧稳定性和保护功能,而且具有阴极清理作用,可以有效去除母材表面致密的氧化膜,在火箭贮箱生产上也广泛地应用[2,6]。

现阶段贮箱筒段纵缝与叉形环的“丁字”接头和与熔焊环缝的“十字”接头主要采用先搅拌摩擦焊后熔焊的顺序[7-10]。然而现役系列运载火箭叉形环采用两个半环结构通过熔焊工艺进行拼焊得到,叉形环纵缝检测合格后通过搅拌摩擦焊完成与箱底瓜瓣环缝焊接,在箱底和叉形环装配过程中必然存在搅拌摩擦焊缝与熔焊焊缝的交叉,因此先熔后搅的焊接顺序得到的交叉接头具有实际应用需求与研究意义。本文对先熔后搅得到的交叉接头显微组织演变规律以及力学性能进行分析,拟为确定交叉接头力学性能薄弱环节提供试验依据。

1 焊接试验与工艺参数

选取的材料为2A14 铝合金,板材尺寸规格为600 mm×320 mm×6 mm,化学成分如表1 所示,抗拉强度CS 态(淬火、人工时效状态)为481~496 MPa,M态(退火态)为168~177 MPa。图1 为TIG-FSW 丁字交叉接头示意图,其中M态试板先采用TIG对接焊然后沿垂直于熔焊焊缝方向与CS 态板材进行搅拌摩擦对接焊。搅拌摩擦焊接参数为:主轴转速500 r/min;焊接速度170 mm/min;主轴倾角2.6°。

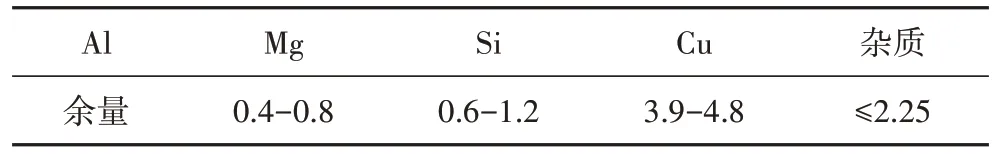

表1 2A14铝合金化学成分Tab.1 Chemical composition of 2A14 aluminum alloy%(w)

图1 TIG-FSW丁字交叉接头示意图Fig.1 Photograph of TIG-FSW intersection joint

TIG焊工艺参数如表2所示。在交叉接头处沿熔焊方向制备35 mm×10 mm×6 mm金相试样,试样磨抛后采用凯勒试剂进行腐蚀,并采用Olympus-GX51金相显微镜(OM)和TESCAN VEGA3扫描电子显微镜(SEM)观察接头宏观形貌和微观组织。利用HMAS-D1000Z显微硬度计完成交叉接头各区域硬度分布测量,测试点距焊缝上表面3 mm,纵向位置中心点间距为1 mm,试验载荷为100 g,加载时间为10 s。

表2 交叉接头TIG焊工艺参数Tab.2 The welding parameter in TIG welding

参考GB/T228.1—2010 金属材料室温拉伸试验方法沿熔焊方向制备交叉接头拉伸试样,用来评价交叉接头的拉伸性能和确定接头薄弱环节。拉伸试验在Instron 5967 试验机上进行,拉伸速率为1 mm/min,试验结束后,利用光学显微镜分析侧面断裂路径,并用扫描电镜分析断口形貌。

2 接头成形与微观组织

2.1 宏观组织形貌

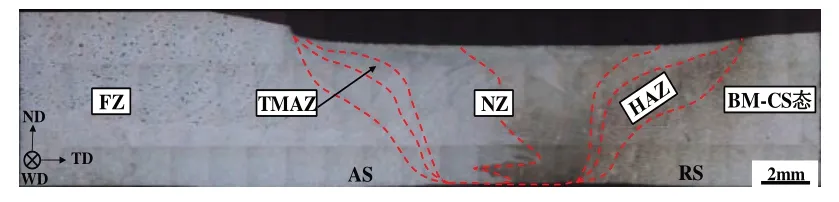

如图2所示,交叉接头截面形貌可大致分为熔焊区(fusion zone,FZ),左侧与右侧焊核区(nugget zone,NZ),热力影响区(thermal mechanical affected zone,TMAZ),热影响区(heated affected zone,HAZ)以及母材(base metal,BM)。其中熔焊区即TIG焊的焊缝金属,上部可见明显黑色球形气孔缺陷。

图2 交叉接头截面形貌Fig.2 Cross-section macroscopic feature of the intersection joint

母材表面的含水氧化膜经TIG焊进入焊接熔池聚集在枝晶间隙形成流动气体,由于上道焊缝的冷却速度大,同时氧化膜很容易作为气泡的形核质点,气体来不及逸出,从而残留在熔焊焊缝中形成聚集型气孔。而气孔的来源主要有两个:一是焊件表面存在的氧化膜及杂质;二是焊接工艺参数选择不当。因此针对上述两个因素,在熔焊前严格进行表面清理并且在焊接过程中适当降低焊接速度等措施均可有效抑制熔焊焊缝中气孔的产生[11-12]。与交叉接头中搅拌摩擦焊区域与常规搅拌摩擦焊区域类似,呈现两侧对称的“碗状”分布,焊缝成形良好,未发现未焊合、孔洞等缺陷。左侧NZ晶粒由于预先经历熔焊热循环作用,因此在经历搅拌摩擦焊后其内部微观组织与右侧NZ区存在一定程度的差异,从而呈现两种不同的腐蚀状态。

2.2 微观组织形貌

2.2.1 熔焊区、母材区

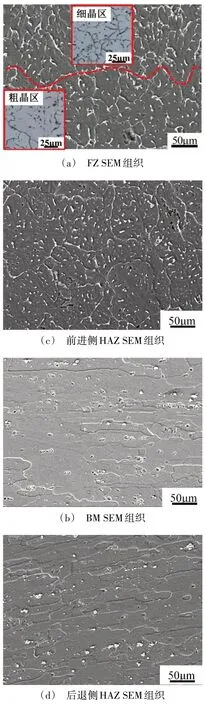

交叉接头FZ SEM组织如图3(a)所示,该区域为熔焊焊缝组织,主要由铝基固溶体以及沿晶界分布的网状共晶相组成[2]。该区域晶界清晰,上部组织呈现细小的等轴晶,而下部同为等轴晶组织晶粒较上部更为粗大。这是由于熔焊时采取定位、打底、盖面焊的焊接顺序,在进行盖面焊时对下道打底焊有热处理的作用,增加了焊接热输入,使得下道焊缝晶粒大大粗化。图3(b)为CS态BM微观组织,晶粒粗大,呈现轧制态长条状,其上均匀分布着白色颗粒状沉淀相。

图3 交叉接头各区域SEM组织Fig.3 SEM photographs of microstructure of the intersection weld

2.2.2 热影响区、热力影响区

图3(c)为搅拌摩擦焊前进侧HAZ 组织,由于该区域组织预先经历了熔焊过程,因此组织在受到搅拌摩擦焊热影响后仍然保持等轴晶形态,晶粒较熔焊区发生了一定程度的粗化。搅拌摩擦焊后退侧HAZ 组织如图3(d)所示,该区域组织并未经历熔焊过程,因此晶粒仍然保持原始母材的轧制态长条状,晶粒因受搅拌摩擦焊接热循环较原始母材组织有一定程度的粗化。图3(e)为搅拌摩擦焊前进侧TMAZ组织,由图可知,该区域原始组织晶粒为FZ 等轴晶,由于受到搅拌摩擦焊热影响和机械搅动的双重作用,因此晶粒呈现具有一定流向的短条状,晶粒较前进侧HAZ 更为细小;图3(f)为后退侧TMAZ 的显微组织,原始轧制组织并未完全破碎而是出现一定程度的弯曲,因此晶粒呈现具有明显方向性的长条状。

2.2.3 焊核区

图3(g)为搅拌摩擦焊接左侧NZ 组织,由图可知,由于发生了完全回复再结晶,NZ晶粒为等轴晶组织,沉淀相沿晶界呈网状分布,这使沉淀相有效面积减小,焊缝性能进一步降低。图3(h)为右侧NZ 组织,晶粒为大小均匀的等轴晶,同时右侧NZ 晶粒径较左侧更为细小。通过对两侧NZ 沉淀相对比发现,右侧NZ 沉淀相弥散化程度更高,这是由于右侧NZ晶粒较为细小,有效晶界面积增加促进沉淀相弥散分布[12]。

3 接头力学性能

3.1 显微硬度

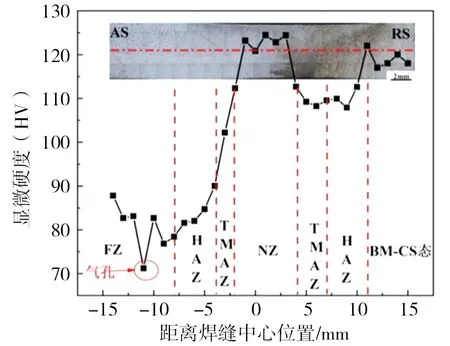

图4 为交叉接头截面硬度分布,由图可知,FZ 显微硬度值远低于FSW 区域,这是由于FZ 热输入相比于FSW 区域更大造成接头软化,FZ 存在的气孔缺陷明显降低该点的显微硬度值。前进侧HAZ显微硬度值较FZ 进一步降低,进入NZ 后硬度值逐渐增加,由于该区域晶粒经受搅拌针搅动作用最充分,细晶强化和沉淀强化作用使得该处硬度值大大提高。

图4 交叉接头截面硬度分布Fig.4 Microhardness distribution of intersection joint

由图3(g)、(h)NZ左侧、右侧SEM组织对比可知,右侧NZ晶粒更为细小,有利于沉淀相的弥散分布,因而造成右侧NZ显微硬度值稍高于左侧NZ。搅拌摩擦焊区域右侧硬度值呈现“U”型分布:后退侧TMAZ由于晶粒粗化硬度显著降低,HAZ发生回复作用造成硬度相比BM有所下降,但硬度值均不会超过NZ。

3.2 拉伸性能

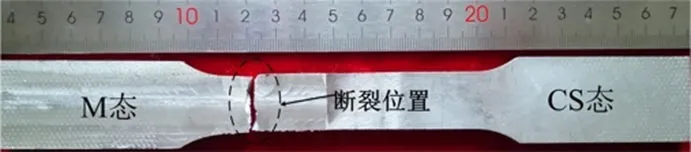

图5、6 分别为交叉接头拉伸性能与沿熔焊方向拉伸断裂位置。结果表明,交叉接头沿熔焊方向抗拉强度为284 MPa,而单一FSW 与TIG 焊接头抗拉强度分别为197 MPa、168 MPa,交叉接头力学性能明显优于单一FSW/TIG焊接头,满足贮箱服役要求[7]。在拉伸试验结束后断裂位置位于M 态的熔焊焊缝处,这是由于M 态母材经历了退火处理,其硬度要远低于经受淬火、人工时效的CS 态母材,同时M 态熔焊焊缝存在的气孔缺陷降低了接头力学性能,因此成为接头的薄弱环节,拉伸时必然从此处起裂。

图5 交叉接头拉伸性能Fig.5 The tensile properties of the intersection joint

图6 交叉接头沿熔焊方向拉伸断裂位置Fig.6 The fraction features of the intersection joint in fusion welding direction

3.3 断口分析

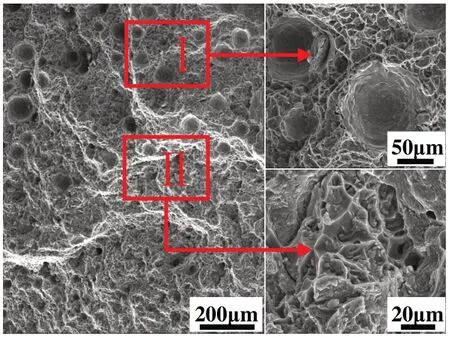

图7为交叉接头试样断口形貌。

图7 先熔后搅交叉接头断口形貌Fig.7 The fraction morphology of the intersection joint

由图中区域Ⅰ可知,断口出现了直径约150~200 μm 的球状气孔,这与前面提及的FZ 上部出现黑色球状气孔对应。同时试样微观断口由大小不一的韧窝和撕裂棱组成,区域Ⅱ韧窝数量较多,深度较深并且尺寸较大,同时韧窝底部分布有第二相颗粒,由此可以判断试样断裂机制为典型的韧性断裂,区域Ⅰ的气孔周围由于应力集中成为接头薄弱环节,拉伸试件断裂前第二相颗粒与基体变形不协调导致基体界面与第二相粒子脱离微孔成核,位错运动进入微孔使得微孔逐渐长大形成微裂纹,因此断裂时在气孔周围处起裂并沿区域Ⅱ扩展直至完全断裂[11]。

4 结论

(1)交叉接头可以分为熔焊区、焊核区、热力影响区、热影响区以及母材五个区域,熔焊区上部存在大量密集型球状气孔,搅拌摩擦焊接接头成形良好,未发现未焊合、气孔等缺陷。

(2)熔焊区域显微硬度值明显低于搅拌摩擦焊接区域硬度值,熔焊区气孔等缺陷显著降低了该区域硬度值,进入焊核区硬度值逐渐增加,中心焊核处硬度最大,焊核右侧区域硬度值呈现“U”型分布。

(3)拉伸试验结果表明交叉接头力学性能优于单一FSW/TIG 接头,沿熔焊方向进行拉伸时断裂位于M 态熔焊焊缝处。断口分析表明断裂机制为典型的韧性断裂,试样上部细晶区可见密集球形气孔。