回火温度对30Cr13Nb0.1铸造马氏体不锈钢组织和性能的影响

2020-09-26金洋帆张家成杨弋涛

蔡 虎 金洋帆 张家成 杨弋涛

(上海大学材料科学与工程学院,上海 200444)

30Cr13马氏体不锈钢具有良好的力学性能、淬透性和耐蚀性能,被广泛用于医疗器械、测量器械和模具等[1- 2]。添加微量Nb可保证30Cr13钢在碳当量较低的情况下,通过碳、氮化物(尺寸小于5 nm)的弥散析出和Nb的固溶细化晶粒,显著提高钢的低温韧性和强度,并使钢具有良好的焊接性能和使用性能[3- 5]。

毛宏焕等[6- 8]研究发现,碳化物的类型和数量对30Cr13钢的强度、硬度和耐蚀性能有重要的影响。回火试验表明,碳化物过多会降低钢的抗拉强度,并明显恶化钢的耐蚀性能。前期的淬火试验发现,在950~1 050 ℃温度范围内,从1 020 ℃淬火的钢碳化物含量较低[9- 10],硬度较从其他温度淬火的钢低。对于具体的零件,淬火硬度对其使用性能的影响不大,而碳化物含量的影响更为重要。例如金洋帆等[11- 12]的研究发现:1 050 ℃淬火、400 ℃回火的30Cr13Nb0.1马氏体不锈钢,因碳化物过多而导致其硬度较从1 020 ℃淬火的低。以往,有关回火工艺对含Nb马氏体不锈钢析出相和力学性能的影响的研究较少,但微量Nb对钢中碳化物的形成和力学性能的影响很大,能否通过添加Nb并进行合理的回火处理,使30Cr13钢获得较为理想的综合性能并降低生产成本、提高产品竞争力,很值得研究。本文研究了回火温度对30Cr13Nb0.1铸造马氏体不锈钢显微组织和力学性能的影响,旨在为进一步改善该材料的性能提供一定的理论基础。

1 试验材料和方法

1.1 试验材料与热处理工艺

采用15 kg级中频感应炉熔炼含0.117%Nb(质量分数)的铸锭,用PMI- MASTER PRO型移动式直读光谱仪测定钢的化学成分,如表1所示。对铸锭进行1 100 ℃×2 h均匀化退火,再分别按表2工艺进行淬火和回火。

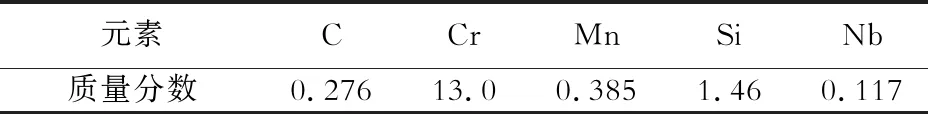

表1 试验用30Cr13Nb0.1钢的化学成分(质量分数)

表2 热处理工艺

1.2 试验方法

铸锭按表2工艺热处理后加工成10 mm×30 mm×55 mm的长方体,再制备金相试样,腐蚀剂成分为1 g苦味酸+5 ml盐酸+100 ml乙醇溶液。

耐腐蚀性试验试样尺寸为10 mm×10 mm×3 mm,依次用 200~2 000号氧化铝砂纸水磨,用丙酮去油,再用去离子水清洗并吹干。电极材料为课题组自制:首先在试样的背面确定粘结点,用铜导线焊接固定,随后用环氧树脂封装,仅露出10 mm×10 mm的工作面。使用前对封装的工作电极依次用氧化铝砂纸水磨,再用酒精和去离子水清洗并吹干。

为了揭示碳化物含量对钢力学性能和耐蚀性能的影响,对冲击试验后的试样进行电解萃取。萃取剂成分为16 g柠檬酸+12 ml盐酸+375 ml蒸馏水。萃取时,将额定电压调至15 V,通电约10 h,关闭电源,将萃取物静置沉淀、离心烘干。采用18kWD/MAX2500V+/PC型X射线衍射仪(XRD)对萃取后烘干的粉末进行分析,测试角度为30°~90°,扫描速率为4 (°)/min。采用HBRVU- 187.5型布洛维光学硬度计测定洛氏硬度,试验力为1 471 N。采用飞天系列金属摆锤冲击试验机测定冲击韧性,试样尺寸为10 mm×30 mm×55 mm。

2 试验结果与分析

2.1 显微组织

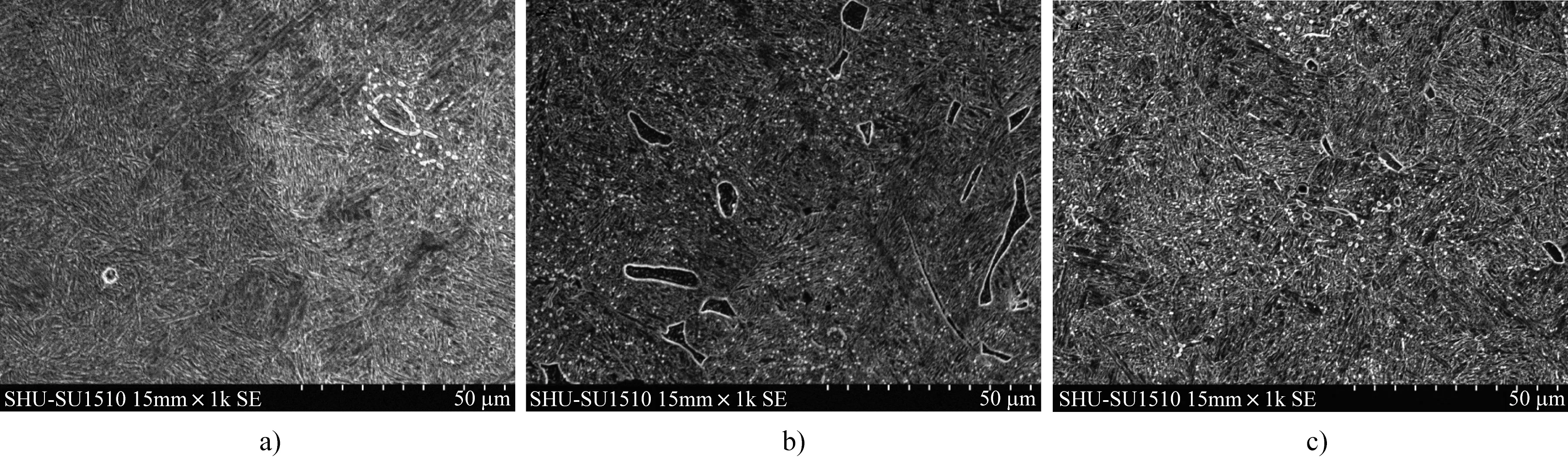

图1为不同温度回火后30Cr13Nb0.1钢的显微组织,初步判断为马氏体和碳化物。如图1(a)所示,碳化物主要呈点状和纤细链状。图1(b,c)表明,回火温度从350 ℃提高至450 ℃,碳化物形态和数量均发生明显变化,即点状碳化物消失,链状和棒状碳化物增多。从图1还可看出,随着回火温度的升高,钢中碳化物的尺寸增大、数量增多。

图1 1 020 ℃淬火后250(a)、350(b)和450 ℃(c)回火的30Cr13Nb0.1钢的显微组织

图2为30Cr13Nb0.1钢的扫描电镜组织。250 ℃回火的钢组织为回火马氏体和少量颗粒状碳化物(见图2(a))。350 ℃回火的钢,如图2(b)所示,碳化物弥散分布,且数量显著增多。450 ℃回火的钢,如图2(c)所示,析出的部分碳化物由颗粒状转变成条片状,且数量增加。这是因为在较低温度回火时形成的是亚稳态ε- 碳化物,随着回火温度的升高,亚稳的ε- 碳化物转变为稳定的碳化物[13- 14]。但此时淬火马氏体的分解程度较高,其组织主要由马氏体板条位向的α相和碳化物组成。

图2 1 020 ℃淬火后250(a)、350(b)、450 ℃(c)回火的30Cr13Nb0.1钢的SEM组织

图2(a)中在SEM下呈黑色的相较少。图2(b)中,黑色相周围有大量白色条状和点状物,黑色相内部则分布着少量的白色点状物。如图2(c)所示,高倍下仍然看不清黑色相的结构。

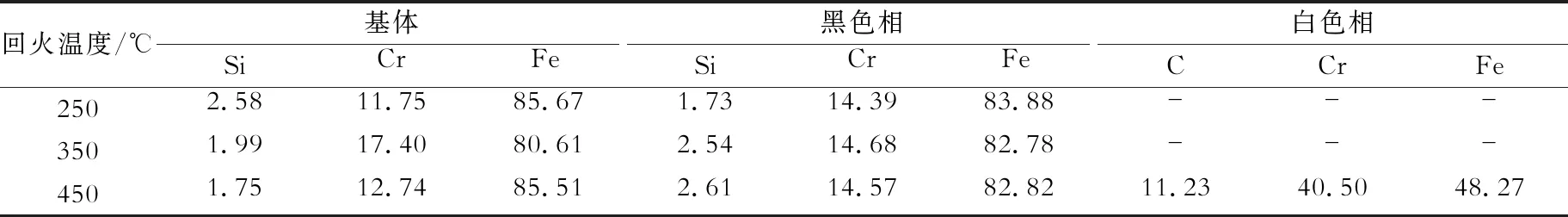

对白色点状物进行能谱分析,结果表明为碳化物;对白色和黑色相进行能谱分析,结果如表3所示。随着回火温度从250 ℃分别提高至350和450 ℃,黑色相中Si的质量分数也从1.73%分别提高至2.54%和2.61%,而Fe的质量分数却从83.88%分别下降至82.78%和82.82%。同一温度回火的钢中黑色相的Si含量高于而Fe含量大多低于基体。这表明,Si更易在黑色相内聚集,且随着回火温度的升高,Si含量增加。Si为铁素体形成元素,且与C相互排斥[15],因此如图2所示,黑色相周围析出了较多的碳化物。随着回火温度的升高,马氏体逐渐分解,析出碳化物后变成黑色相逐渐长大,并富集Si元素。

表3 不同温度回火的钢的成分(质量分数)

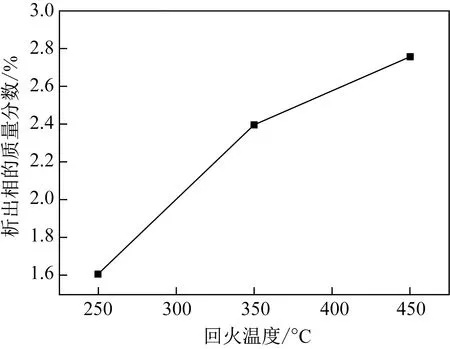

电解萃取的不同温度回火的钢中析出相的含量如图3所示。由图3可知,当回火温度从250 ℃提高至350 ℃时,钢中析出相的质量分数从1.60%增加至2.39%。450 ℃回火的钢,析出相含量也相应增加。在回火过程中,马氏体中的碳发生有序化转变形成碳化物而析出[15]。随着回火温度的升高,碳原子活性增大,马氏体分解加快,碳化物大量析出。而350 ℃回火的钢中析出相含量增加较慢则可能与亚稳态碳化物向稳定碳化物转变有关,碳化物从细小颗粒状转变成条片状,且密集度下降。可见,回火温度对钢中析出相含量有显著影响。

图3 回火温度对30Cr13Nb0.1钢中析出相含量的影响

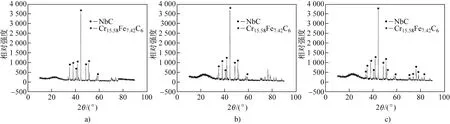

图4为不同温度回火的30Cr13Nb0.1钢中碳化物的XRD图谱。图4表明,经250~450 ℃回火的钢中碳化物均为Cr15.58Fe7.42C6和NbC。

由图4可知,钢中的析出相主要为Cr15.58Fe7.42- C6和NbC。250 ℃回火的钢,NbC分布较为集中, 随着回火温度升高至350 ℃,Cr15.58Fe7.42C6碳化物的峰值升高、峰面积增大,表明析出量增多,NbC分布更为均匀。450 ℃回火的钢,Cr15.58Fe7.42C6碳化物的峰值下降,但NbC峰值升高、峰面积增大, Cr15.58Fe7.42- C6和NbC的析出量均增加。

图4 1 020 ℃淬火后250(a)、350(b)、450 ℃(c)回火的30Cr13Nb0.1钢中碳化物的XRD图谱

随着回火温度的升高,钢中Cr15.58Fe7.42C6碳化物的衍射峰的相对强度先增大后减小,NbC碳化物的衍射峰的相对强度则增大,表明Cr15.58- Fe7.42C6碳化物的含量先增加后减少,NbC碳化物的含量一直增加,总体上碳化物增多,即450 ℃回火的钢中碳化物析出量最多。在碳化物类型不变的情况下,碳化物的数量及分布对不锈钢耐蚀性能的影响较大,碳化物析出及沿晶分布将降低合金元素的固溶强化效果,可能影响钢的力学性能和耐蚀性能,这方面尚需进一步研究。

2.2 回火温度对力学性能的影响

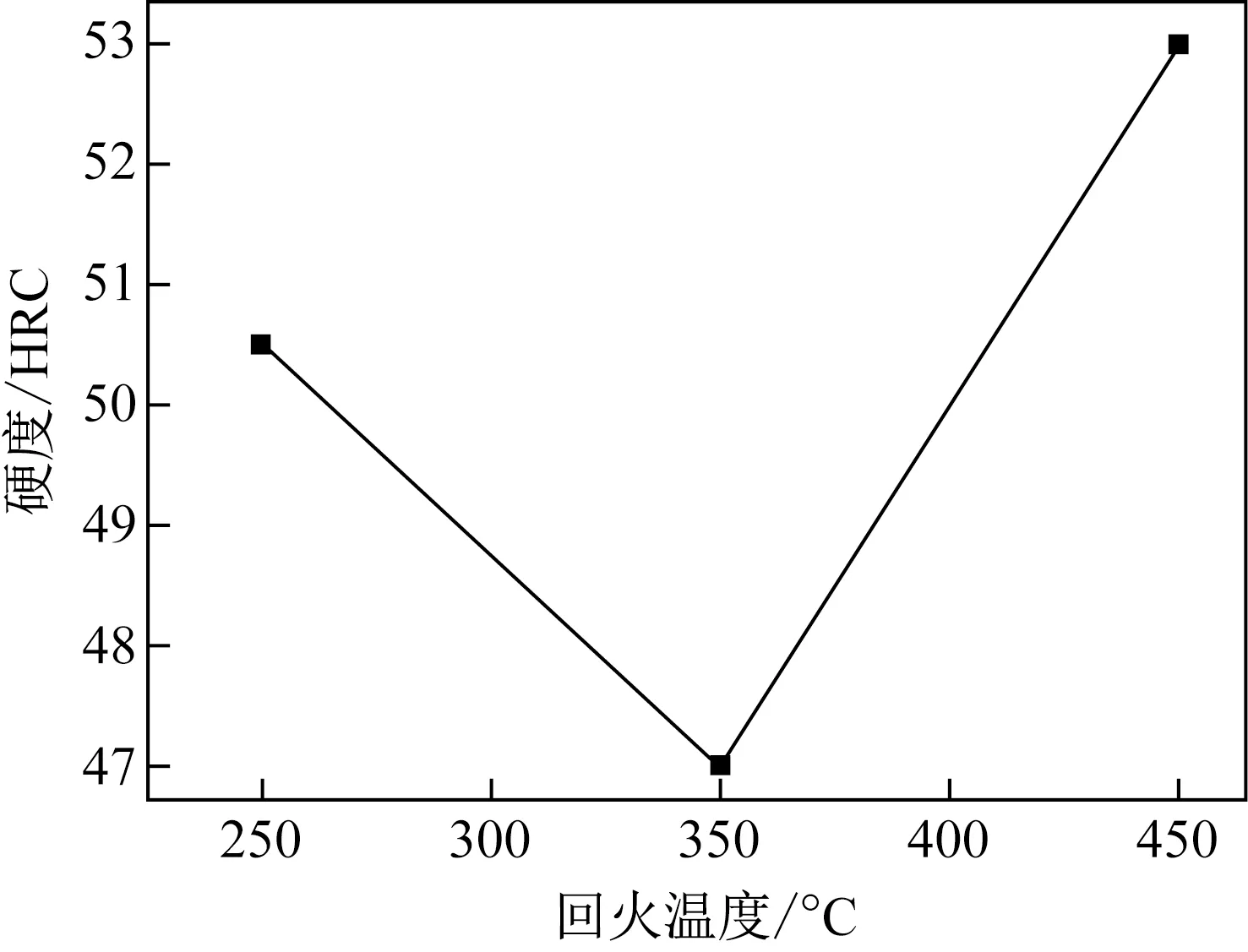

2.2.1 硬度

由图5可知,随着回火温度的升高,30Cr13Nb0.1钢的硬度先下降后升高。结合扫描电镜分析可知,硬度的变化与碳化物的形成有很大关系。回火温度从250 ℃提高至350 ℃,钢的硬度明显下降,但在350~450 ℃回火的钢硬度反而升高,显示出二次硬化效应,这可能与Cr15.58- Fe7.42C6碳化物的形成和NbC碳化物含量的增加有关。当Cr15.58Fe7.42C6碳化物的衍射峰峰值升高时,基体中含碳量降低,硬度降低;当Cr15.58- Fe7.42C6碳化物含量减少时,则硬度提高。这方面值得进一步研究。回火温度从250 ℃提高至350 ℃,30Cr13Nb0.1钢的硬度从50.5 HRC降低至47.0 HRC。由于淬火马氏体为过饱和固溶体,随着回火温度的升高,碳原子脱溶增强,固溶强化作用大大减弱,因而硬度急剧下降[16]。而450 ℃回火的钢则硬度回升至53.0 HRC,这与钢中残留奥氏体向回火马氏体转变的量增多,强碳化物形成元素Nb在特定温度区间形成高度弥散的NbC,且含量增加从而使钢强化密切相关。

图5 回火温度对30Cr13Nb0.1钢硬度的影响

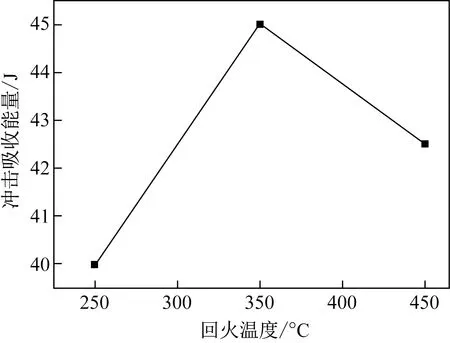

2.2.2 冲击韧性及断口形貌

回火温度对30Cr13Nb0.1钢冲击性能的影响如图6所示。由图6可知,随着回火温度的升高,30Cr13Nb0.1钢的冲击吸收能量先上升后下降,这与硬度的变化相对应。上述显微组织和碳化物萃取分析结果表明,回火温度从250 ℃提高至350 ℃,钢中马氏体分解,碳以Cr15.58Fe7.42C6和NbC的形式析出。在350 ℃左右,淬火马氏体基本分解成回火马氏体,韧性较好,冲击吸收能量达到最大值。

图6 回火温度对30Cr13Nb0.1钢冲击韧性的影响

当回火温度进一步提高至450 ℃时,钢中碳化物析出量增多,析出的部分碳化物从颗粒状转变成条状和片状并聚集,易引起脆性。与颗粒状碳化物相比,沿晶界析出的条状和片状碳化物将降低钢的冲击性能。另外,Nb形成NbC取代渗碳体对钢产生弥散强化,但韧性降低。

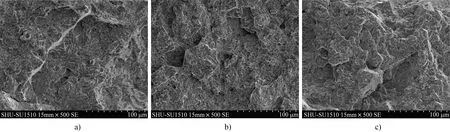

采用扫描电镜分析了冲击试样断口的微观形貌,结果如图7所示。由图7可知,不同温度回火的钢的冲击试样断口形貌有一定差异。250 ℃回火的钢冲击试样断口有少量韧窝和较多且密集的解离平台,属于脆性断裂;350、450 ℃回火的钢,冲击试样断口较为粗糙,350 ℃回火的钢的韧窝尺寸与450 ℃回火的钢相近但数量更多,而且还能看到由于塑性变形产生裂纹扩展并相互连接而造成的纤维状形态,韧窝数量较多且分散,一些韧窝由小而浅变成大且深,色泽较暗。韧窝是微孔聚集断裂的典型特征,微孔的大小与第二相质点的大小和密度、基体的塑性变形性能等因素有关[16]。图7表明,随着回火温度的升高,1 020 ℃淬火的30Cr13Nb0.1钢断裂由解离型向韧性断裂过渡,进而发展成混合型断裂。

图7 1 020 ℃淬火后250 (a)、350 (b)、450 ℃(c)回火的30Cr13Nb0.1钢的冲击试样断口SEM形貌

2.3 耐蚀性能

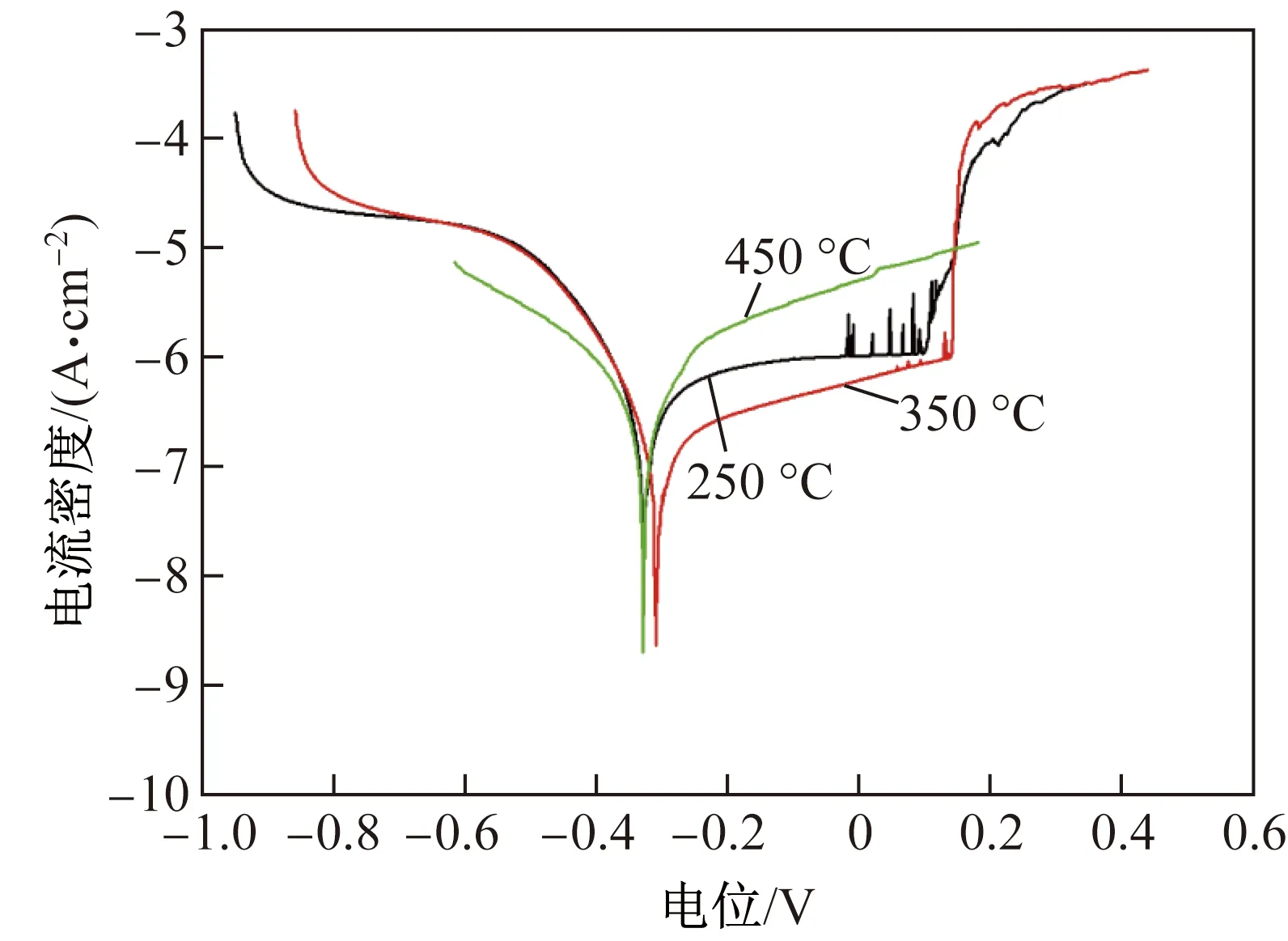

从上述研究结果可知,回火温度对30Cr13Nb0.1钢中碳化物的数量和形态有明显的影响,从而间接影响钢的耐蚀性能。图8为1 020 ℃淬火、不同温度回火的30Cr13Nb0.1钢在体积分数为3.5%的NaCl水溶液中的动电位极化曲线。

图8 不同温度回火的30Cr13Nb0.1钢在室温3.5%NaCl水溶液中的动电位极化曲线

由图8可知,250和450 ℃回火的30Cr13Nb0.1钢的极化曲线明显左移,并且钝化电流密度增大,表明在250和450 ℃回火的钢的自腐蚀电位小于350 ℃回火的钢,耐蚀性能恶化。图8还表明,450 ℃回火的钢的极化曲线无明显钝化区域,腐蚀电流明显增大,耐蚀性能最差。250和450 ℃回火的钢都有较明显的钝化区域。

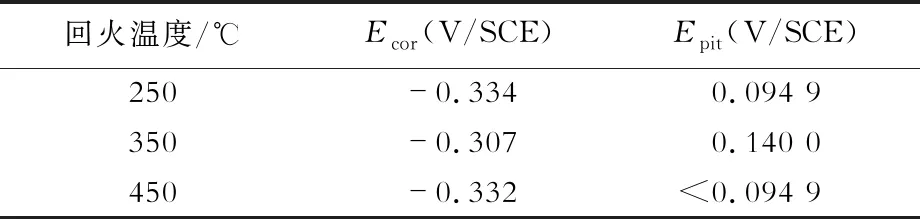

对极化曲线进行拟合获得的电化学参数列于表4。350 ℃回火的30Cr13Nb0.1钢的自腐蚀电位(Ecor(V/SCE))明显高于250和450 ℃回火的钢,并且点蚀电位(Epit(V/SCE))最大,为0.140 V。自腐蚀电位和点蚀电位是反映材料耐点蚀性能的重要参数,350 ℃回火的钢的自腐蚀电位最高、点蚀电位最大,故耐点蚀性能最好。

表4 不同温度回火的30Cr13Nb0.1钢的腐蚀电位和点蚀电位

3 结论

(1)30Cr13Nb0.1马氏体不锈钢中的碳化物除M23C6外还有NbC,较低温度回火的钢中碳化物为点状和纤细链状,较高温度回火的钢为长条链状。随着回火温度的升高,M23C6型碳化物的析出量先增加后减少,NbC的析出量一直增加,两种碳化物的总量增加。

(2)回火温度显著影响30Cr13Nb0.1钢的力学性能,随着回火温度的升高,硬度先降低后升高,冲击韧性先升高后降低,450 ℃回火的钢硬度最高,350 ℃回火的钢冲击韧性最好。

(3)450 ℃回火的30Cr13Nb0.1钢的耐蚀性能最差,350 ℃回火的钢的耐点蚀性能优于250 ℃回火的钢。

(4)1 020 ℃淬火、350 ℃回火的30Cr13Nb0.1铸造马氏体不锈钢的综合性能较好。