液晶玻璃基板应力调整方法

2020-09-23黄德伟王国全邵廷荣

黄德伟,武 伟,王国全,邵廷荣

(成都中光电科技有限公司,成都 610031)

液晶玻璃基板作为光电显示领域的基础材料,一直是影响行业发展的关键。而应力作为液晶玻璃基板的重要品质指标,其大小不仅是玻璃基板产品品位的标志,还对面板的制程有着一定的影响[1]。因此为了更好的满足客户,提高产品竞争力,降低应力一直是玻璃基板生产中亟待解决的课题。

1 理论分析

在玻璃基板的制程中,主要存在厚度方向的厚度应力、玻璃带宽度方向的平面应力、拉引传动及裁切掰断施加的机械应力。厚度方向的应力是由于玻璃带在冷却过程中沿厚度方向不可避免的温度差所引起的;平面方向的应力是由于冷却时沿玻璃带宽度方向温度不均匀引起的;机械应力是由于溢流下拉引板过程中,拉引传动系统、裁切掰断系统,塑造玻璃带在宽度方向呈现出A-Bow形态,改变热应力塑造的形变所附加产生的应力,且A-Bow形态大小随传动系统和裁切掰断系统而呈现波动[2]。以上3种应力共同作用耦合,在制程中表现出永久应力和暂时应力,玻璃带通过退火松弛并降温到室温,经过裁切掰断后的半成品残留的残余应力。

由于溢流下拉法特点,玻璃带通过退火区进行退火松弛的时间一般只有十几秒,相对来说时间短,要求产生的永久应力小和较高退火质量才能得到理想的最低应力。在生产制程中,影响应力的因素很多,其排列组合种类更多,或多或少、或大或小影响着应力。该文探讨影响应力的主要因素:在宽度方向上厚薄不同的玻璃散热不一致造成的厚度方向的应力;拉引玻璃基板成形及切割掰断等附加作用所施加的玻璃形状,产生较大的应力;引板热历史温度梯度构建退火松弛,产生较大的应力。

2 应力的主要影响因素

2.1 厚薄差

溢流法生产中,玻璃基板厚度的控制主要靠牵引辊施加在玻璃板上的拉力及速度,进行牵引拉薄,由于受到黏性阻力和玻璃带宽度方向温度场的影响, 宽度方向上会出现较大的厚度不均匀,即厚薄差。厚薄差较大时对应力有显著的影响,厚度较薄的地方,由于玻璃薄散热快,形成张应力;厚度较厚的地方由于散热慢,形成压应力。厚度差值在宽度方向上,位置距离越近差值越大,张压应力值越大;厚度极差幅度越大,应力数值越大。

改善厚度方向的应力,使其尽可能最小是降低应力的基础条件。要想厚度方向应力最小,首先要保证厚薄差水平的优异。当厚薄差水平提升,差值降低后,在这单一因素下,对应位置的应力自然会随之降低。

在这单一因素下,实际生产中,整板厚薄差控制在0.012 mm以下,可以有效降低应力到100 Psi以下,如果厚薄差上升到0.016 mm水平,应力就会有明显上升,要想做到60 Psi以下的水平, 厚薄差一般要做到0.008 mm左右。

2.2 玻璃形状A-Bow形态

在溢流法生产中,在切割掰断时机器人吸附非品质区完成掰断,其吸附面定义为B面,与其对应无任何接触面定义为A面。

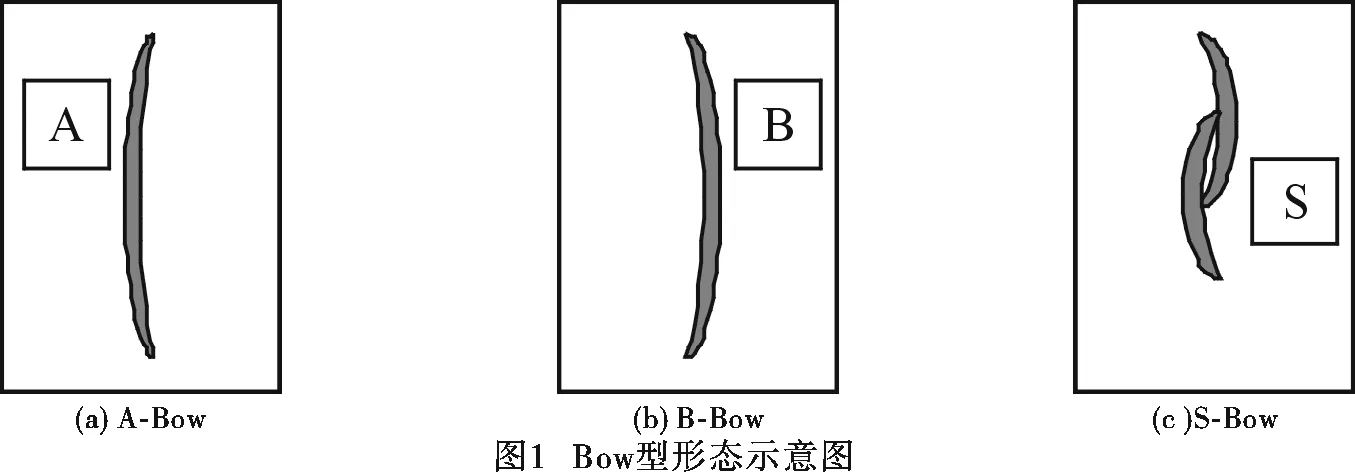

竖向玻璃带由于热工梯度的作用,在退火炉内存在热工塑造的形变,经过牵引系统、切割掰断系统等机械附加约束的作用,共同作用耦合形成玻璃形状,在宽度方向上,圆弧顶唯一且在A面定义为A-Bow,如图1(a)所示,圆弧顶唯一且在B面定义为B-Bow,如图1(b)所示,多个圆弧顶且在A面和B面都有定义为S-Bow,如图1(c)所示。

由于牵引系统、切割掰断系统等机械附加约束的作用,改变热工塑造的形变,必然对其额外增加应力,在此过程中要得到最小应力,就需要这两种形变最好同向,即机械塑造的形变和热工塑造的形变方向相同,在Bow形大小幅度上最好一致[3]。由于切割掰断的需要,玻璃形状要求A-Bow形态,才能很好的完成切割掰断。

在实际生产中,Bow形是产品合格的先决条件,Bow的形状波动,都会造成应力大小的波动,应力调整时要确保Bow形的状态良好和形状稳定。

2.3 温度梯度的构建

溢流法生产中,玻璃带经定型炉冷却、固化后,逐渐降温至退火点区域。由于溢流法的特点,经过退火区域进行应力松弛只有十几秒来消除应力,因此,定型炉及退火炉的温度梯度的构建及高效退火至关重要[4]。在温度梯度的构建中,主要遵循:1)降温匀速,玻璃带在纵向及宽度方向上温差不易过大,保证降温过程中热工产生的应力要小;2)降温过程中热工塑造的形变应以A-Bow形态为主,保证和机械约束的形态匹配性;3)溢流法中退火区有很多个加热单元,组成减缓玻璃降温功能,各加热单元之间存在冷区极易造成不均匀性。构建高效的退火,各单元间的功率分配也应该遵循递减或者递增,减少突变,并注意冷区的影响。

在实际生产中,根据双折射应力测量仪数据,标注每个测量点位的应力性质,从定型炉功率、水管工艺、退火炉功率等进行排列组合,并遵循以上原则,构建合理匹配的热工工艺制度,以达到热工制度下的最小应力。

3 实验与分析

1)测试厚薄差对应力的影响。为了改善厚薄差水平,生产中通常采用加热管来精调厚薄差。图2、图3分别是用加热管精调过的厚度曲线(厚薄差0.06 mm)和未经精确调整的厚度曲线(厚薄差0.011 mm)。厚薄差较小时,应力图形分布较为规则,且张压应力分布均匀,应力测量值偏小,图2对应的应力最大值为46 Psi;厚薄差大时对应的应力也偏大,且应力图形张压应力分布混乱,图3对应的应力最大值78 Psi。

2)测试Bow形对应力的影响。通过测试可知:A-Bow时应力较好,B-Bow时由于玻璃内部结构的变化,对应的应力较差,达200 Psi以上;由此可以得出:溢流法生产中,玻璃Bow形对应力有显著的影响。

在玻璃基板厚薄差指标优异的情况下,人工干预Bow形,使Bow形分布不一致时,测试对应的应力情况。在人工干预下,使Bow形呈现出不平滑不规则的A-Bow形态,在Bow形不规则位置对应的应力是张、压应力集中交汇区,且相邻位置张、压应力都偏大,不利于应力的改善。

综合以上:玻璃基板的厚薄差、Bow型形态、A-Bow的一致性等因素对应力有直接的影响。在确保厚薄差优异的基础上,以3#牵引辊位置A-Bow平滑一致为佳,再通过退火炉横向温度梯度的优化,对应力的调整效果显著。

在以上因素较好的前提下,根据张、压应力性质,针对应力大点对应的位置,适量调整退火炉C1-C3区功率,应力指标可逐渐优化到60 Psi以下水平。

4 结 论

该文通过分析影响应力的因素,详细阐述了应力的对策思路,通过实验验证了厚薄差、Bow型及A-Bow一致性对应力的影响。实验表明:厚薄差小有利于应力的改善;在厚薄差优异的基础上,A-Bow形态对应的应力较好,且Bow形平滑均匀、一致性好时应力状况较好。因此,在规模化的工业生产中,优先确保厚薄差,在此基础上控制好Bow型形态,配合定型炉和退火炉工艺组合,精准控制玻璃进入退火区的温度,可有效降低应力。