柔性玻璃的生产及发展概况

2020-09-23高昆

高 昆

(中建材蚌埠玻璃工业设计研究院有限公司,蚌埠 233010)

1 柔性玻璃的定义

玻璃是典型的脆性材料,柔韧性较差,通过对玻璃力学性能的研究和分析,发现随着玻璃厚度的减薄,弯曲变形逐渐加大,当玻璃减薄到一定程度,玻璃的弯曲性和柔软性就显现出来,可以实现卷绕。

柔性玻璃通常是指厚度≤0.1 mm 的超薄玻璃,除具有普通玻璃的物理和化学性能外,还具有柔软性好,弯曲强度大等特点。柔性玻璃能像塑料薄膜一样卷起来,实现“卷对卷”的方式加工,为进一步的镀膜和层压提供便利。

柔性玻璃是柔性显示、柔性薄膜太阳能电池等新兴领域发展的关键技术材料。柔性玻璃的应用使得信息显示设备越来越轻薄,特别是在可折叠屏领域,柔性可折叠玻璃相比新型复合聚酰亚胺聚合物材料,不仅透光率显著提高,而且抗磨损性、表面平整度更好。柔性玻璃作为柔性薄膜太阳能电池的基板,与聚合物薄膜基板相比,透光率高、耐腐蚀、耐热、不易老化。

2 柔性玻璃的生产工艺

目前柔性玻璃的生产方法,可分为一次成形法和二次成形法。一次成形法主要包含浮法、溢流下拉法和窄缝下拉法; 二次成形法主要包含化学减薄法和二次拉引法。

2.1 一次成形法

2.1.1 浮法

浮法技术由英国皮尔金顿公司1959年研制成功,是主要的平板玻璃制造方法。该方法是将玻璃熔窑中熔融的玻璃液输送至液态锡槽,由于玻璃液密度低,漂浮在锡液表面,同时利用拉边机来控制玻璃的厚度,经过渡辊将成形的平板玻璃引出,再经退火、切割等后段加工程序而成。该方法的优点是产品产量高、规格全。

目前国际上采用浮法技术生产柔性玻璃的厂家主要有日本的旭硝子,其生产工艺如图1所示。利用浮法技术生产柔性玻璃缺点是浮法成形时,玻璃带浮于锡液表面,玻璃下表面会粘锡,形成渗锡层,通常需要进一步的加工处理。

2.1.2 溢流下拉法

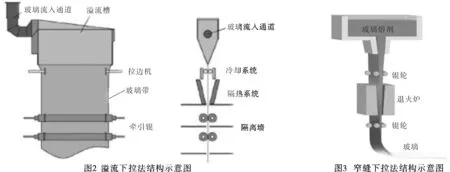

溢流下拉法是由美国康宁公司1967 年发明,是目前电子信息显示玻璃主要的生产方法,溢流下拉法(图2)是将熔融玻璃液经过搅拌、澄清后通过铂金通道流入溢流槽,溢满后玻璃液从槽两边溢流,沿着锥形部分均匀地向下流动,在锥形下部融合在一起,并下拉形成玻璃。溢流下拉法利用玻璃自身重力进行拉薄,在整个成形和退火过程中不与外界固液界面接触,制成的玻璃板表面纯净无暇且光滑,无须再研磨抛光。

该生产方法的优点是生产的玻璃厚度薄,玻璃两面可采用对辊控制,可同时进行两面加热和冷却,非常适合卷绕。这种工艺存在不足:一是制造柔性玻璃基板,需要平衡性良好的调整下拉熔融玻璃的张力和保持熔融玻璃的横向张力;二是溢流口处整个板宽方向玻璃液溢出量要一致等。三是产量小,板宽受溢流槽尺寸限制,通常不足浮法玻璃板宽的一半。

2011年,日本电气硝子申请了一项发明专利,主要介绍了采用溢流下拉法生产100 μm 以下的玻璃基板制造方法,该专利提到将玻璃的平均冷却速度调节到300 ℃ /min 以上,达到减薄的目的。2012年,康宁公司申请了溢流下拉法生产柔性玻璃的专利,其中介绍了柔性玻璃的成形方法、玻璃带传动方式及切割方式。

2.1.3 狭缝下拉法

20 世纪末,德国肖特公司开发出狭缝下拉技术,并用此技术生产各种类型性能优异的特种玻璃,目前肖特公司主要采用该工艺生产厚度0.03~ 0.1 mm的柔性玻璃产品。狭缝下拉法(图3)是将熔融玻璃液导入铂合金所制成的槽中,玻璃液从铂金漏板狭缝中流出,后经拉边机、牵引辊等机构拉引成超薄玻璃。

该方法优点是投资小,占地少,建设周期短。利用该法生产时,柔性玻璃表面的平整度容易受到狭缝的形状、材质的影响,其不足之处一是由于长时间承受较高的应力,铂金漏板容易变形,导致狭缝的宽度不一致,流经狭缝的玻璃液,会产生厚度不均匀等缺陷,玻璃表面需要二次抛光,才能保证电子信息显示基板的要求。二是下拉时玻璃的粘度变化范围大,从低粘性区域到接近固体区域,不易控制玻璃基板的变形过程。

2004 年,肖特公司申请了一项利用狭缝下拉法生产超薄玻璃板的专利。该专利中提到了分流器、狭缝喷嘴、铂金通道,导流器等装置。玻璃液从导流器两侧狭缝流出,由于导流器的作用,流出狭缝的玻璃液进行了抛光,大大提高了玻璃板的表面质量。

2.2 二次成形制备方法

2.2.1 化学减薄法

化学减薄法是针对玻璃的网络结构,采用不同的酸液对玻璃表面进行刻蚀以减薄玻璃厚度,以达到柔性的目的。但采用此法制备柔性玻璃,工艺需改进,以满足柔性玻璃柔韧性的要求。根据减薄工艺的不同,主要有3种方法:直立浸泡法、喷洒法及瀑布流法。

2.2.2 二次拉引法

二次拉引法(图4)是将玻璃基板向下输送,利用电炉等加热工序将输送到下方的玻璃基板的下端加热至软化点附近,使软化后的玻璃基板向下方延伸,从而制造柔性玻璃基板。加热前的薄板玻璃基板( 即预成型坯),可以通过提高预成型坯的尺寸精度、拉引温度、送料速度与拉引速度等各项参数,实现柔性玻璃的制备。目前,关于二次拉引法制备超薄玻璃的专利和研究很多,但目前主要限于实验阶段,还未付诸于实际生产中。

2016 年,康宁公司发明了一项专利,介绍了一种玻璃二次拉制系统,利用该玻璃再拉引系统,可拉制出厚度10 ~500 μm 的玻璃带。

3 柔性玻璃发展概况及发展趋势

3.1 柔性玻璃的市场概况

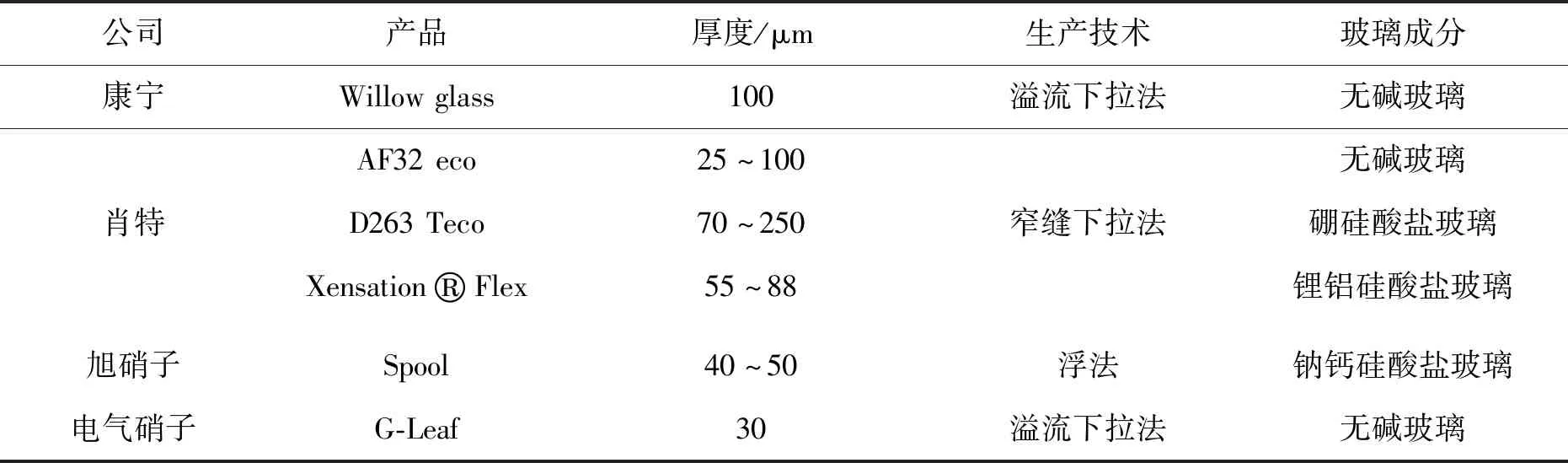

2013年,康宁公司发布了厚度为100 μm的可弯曲玻璃“Willow Glass”, 最高可支持500 ℃的工艺温度。2013年4月,肖特公司开始推出了厚度为25~100 μm 的可卷曲超薄玻璃AF32@Reco和D263@Teco,AF32@Reco热膨胀系数与硅相同,能承受约600 ℃左右的高温环境,适合用作半导体行业的光学包装材料;D263@Teco表面平整度好,抗腐蚀性,可进行化学强化。2014 年6 月, 旭硝子成功生产出长100 m,宽1 150 mm,厚度0.05 mm 的卷状超薄浮法玻璃“SPOOL”。2014年10月,日本电气硝子公司制造出厚度仅有30 μm 的超薄玻璃板“G-Leaf”,并用其制成了90 μm厚度的柔性有机显示器。

2016 年,河北省沙河玻璃技术研究院利用狭缝下拉法研究拉制出了厚度0.08 mm、有效宽度120 mm的柔性玻璃样品。2017年,中国洛阳浮法玻璃有限公司介绍了一种采用浮法技术生产的柔性玻璃的组成,且该柔性玻璃适用于卷绕。2018年,秦皇岛玻璃工业设计研究院公布了一种柔性玻璃成形方法。该方法采用水平浮法工艺,通过两次成形,可将玻璃的厚度拉到100 μm以下。2018年4月,中建材信息显示材料有限公司采用浮法工艺生产出国内最薄的0.12 mm超薄玻璃,目前正在向0.1 mm及以下推进。

总体来看,国外的康宁、肖特、旭硝子及电气硝子等公司已经开始陆续推出相关产品,而且性能优异。我国超薄柔性玻璃的发展相对国外企业差距还比较大,目前基本处于试验研究阶段。随着三星和华为可折叠手机的问世和热销,国外玻璃企业相继将目光投向了可折叠玻璃领域。目前肖特公司的赛绚@Flex超薄柔性玻璃,已经开始大规模生产,并运用在三星 Galaxy Z Flip折叠手机上作为盖板玻璃,其弯曲半径低于2 mm,取代之前新型复合聚酰亚胺聚合物材料,引领折叠玻璃革命。康宁公司研发的0.1 mm柔性可折叠盖板玻璃目前正由试生产阶段转向量产,预计很快能与大家见面。旭硝子也在加快面向折叠屏手机的柔性玻璃研发和量产,目前其厚度为0.1 mm的柔性玻璃弯曲半径为5.9 mm。表1为国外主要柔性玻璃厂家及其产品。

表1 国外主要柔性玻璃厂家及其产品

3.2 柔性玻璃发展趋势

3.2.1 向大尺寸化发展

在薄膜太阳能电池领域,柔性薄膜太阳能电池规格趋向大型化;在信息显示领域,显示屏尺寸越来越大,越来越轻便。柔性玻璃作为柔性薄膜太阳能电池基板材料和显示屏盖板和材料,自然也需要向大尺寸方向发展。全球柔性AMOLED生产线经历了从4代线到8代线的发展,目前韩国三星是该领域的霸主。我国企业近年来在AMOLED领域不断发力,已成为继韩国后,第二个拥有柔性AMOLED面板大规模生产能力的国家,目前拥有可生产柔性面板的6代线6条,在建和计划各建设2条。

3.2.2 向高性能发展

柔性玻璃各项性能,包括力学、光学、电学、机械、热学等性能直接影响柔性玻璃的适用范围和用途,柔性玻璃的组成和成形厚度对上述各项性能具有决定性的作用,成形厚度不同,玻璃的性能差别较大,用途也完全不同。只有将柔性玻璃的性能提高了,才能进一步加快应用推广。

3.2.3 向后续加工简化发展

为使柔性玻璃的适用性更广,通常需要对柔性玻璃做进一步的加工处理,包括化学钢化、覆膜、涂覆等。柔性玻璃厚度非常薄,决定了其在加工过程中的难度,在柔性玻璃的冷加工阶段尽量减少后续加工环节,降低柔性玻璃的生产成本。

4 结 语

随着柔性显示技术的推广,柔性玻璃作为一种新型特种玻璃材料,越来越受到国内外玻璃相关企业的重视,且各种产品已经陆续开始推出,特别是随着5G时代的到来,柔性玻璃引领折叠屏时代即将来临。康宁、肖特、旭硝子及电气硝子等玻璃公司已基本掌握了柔性玻璃的生产工艺,国内的相关企业还处于起步阶段,作为电子信息显示产业的基础材料,为了避免关键技术和产品“卡脖子”,我国必须加快相关技术的研究与应用。