火车散装原料进厂对玻璃厂原料设计的启示

2020-09-23杨兰兰

杨兰兰,周 祥,许 强

(中国建材国际工程集团有限公司,上海 200063)

玻璃工厂原料运输有公路运输、铁路运输、水路运输3种形式。原料运输费占原料采购总费用的60%~80%。国内有关三者运输方式各有优劣。公路运输最大的特点是实现门对门的直达运输,减少倒运次数,运输时间短,一般1~2天内完成单车次运输任务,效率高,但公路运输成本高。铁路运输的最大特点是运输成本低,运量大。但在装货前和卸货后需要多次短倒、装卸,铁路运输需要企业有铁路专用线,企业离铁路站台较远时会增加运输成本。水路运输在3种运输方式中成本最低,并且运量大、 码头投资省。但水路运输有明显的地域性,多数玻璃企业不具备这个条件。由于铁路运价水平与其它运输方式相比明显较低,大量适宜公路、水路运输的货物转向铁路,给铁路的货物运输增加了压力。大宗低值货物运输需求大幅增长,运输供求矛盾突出。公路运输治理超限超载期间,公路运价显著回升,为此,铁路货运价格目前也有一定的上调。铁路运输需要多次短倒,如果货物装卸方式再不科学的话,将显著地提高运输成本[1]。国内的铁路运输基本还是袋装原料在车箱,受限于火车车厢的结构形式。该文结合北美某国家火车车厢的结构形式,针对国内外原料车间设计思路对比分析。北美某国家大部分原料为散装进厂,故此次将配料楼改成大型筒仓结构,可储存原材料,并兼顾配料功能。从设计上简化流程达到降低人工成本的目的。

1 国内玻璃原料进厂特点

浮法玻璃的主要原材料包括硅砂、白云石、石灰石、纯碱、长石、芒硝等,其各自在浮法玻璃中的配比有自己独特的特点,这些材料产地也来自于不同地区[2]。在国内,除硅砂汽车散装外,其他原料基本为袋装运输进厂。需要人工拆袋,相应增加不少人工成本。由于国内基本采用湿法生产硅砂,所以硅砂含水率高达7%[3]。国内玻璃厂的原料基本构造为均化车间、袋装原料车间、配料楼三部分组成。

2 某北美国家散装来料与卸料详细情况

北美某国家原料的供应的特点是硅砂、白云石、长石、纯碱为散装合格粉料,通过火车运输进厂。散装合格石灰石通过汽车运输进厂。芒硝、小料等其它原料为袋装合格粉料,汽车运输进厂。其火车车厢的种类:硅砂、白云石和长石采用12.8 m(42尺)两个卸料口火车,纯碱采用18.3~13.7 m(60尺~45尺)三个卸料口火车。所有原料火车平均载重量按照90 t/车计算。所有两个或者三个卸料口车厢内部设置2~3个垂直不封顶分区挡板。北美某地区火车卸料口卸料范例如图1所示:此火车卸料是通过电动或气动推杆推开闸门,车厢内原料直接落至格栅下方的卸料长廊。

石灰石汽车国外现有卸料范例如图2所示,此国外汽车与国内侧边卸料和后方倒料也大不同。此种卸料方式避免了大扬尘。而今环保对玻璃厂的要求越来越高。玻璃企业需要进一步加大与原料供货商、铁路部门、汽运部门的沟通与合作,共同提高机械化装卸水平和效率。可以从火车车厢和汽车满足多样化装卸料的设计入手,提高汽车机械化装卸的能力。

从表1的数据得出图3的设计: 轨道卸料通道设置为前段通长(大约7.7 m,能覆盖最长的新型15.8 m纯碱火车3个卸料口或18 m纯碱火车两个卸料口),除此之外再单独设置一个独立卸料口对准18 m纯碱火车第三个卸料口,以便应对今后的纯碱车厢更新换代的问题。通长卸料坑道设计可满足卸料时不同尺寸车厢,可以同时开启所有卸料口。

表1 火车车厢和卸料口尺寸

3 国内外原料设计对比分析

此国外项目工程原料系统能同时向两条浮法线提供符合优质浮法玻璃生产要求的配合料。该原料车间采用筒库方式。2×1 000 t/d浮法线设有硅砂、纯碱、白云石、石灰石、长石、芒硝、煤粉、备用料等筒仓。由于此欧美国家只有少量袋装原料,各种散装原料直接储存于大筒仓内。原料系统只设有原料车间、原料输送走廊。由于此国年平均气温 6.7 ℃,比较寒冷,其硅砂含水率低于1%,硅砂成分比较稳定和均匀,故不需要设计均化车间。

3.1 此国外项目原料的供应和储存

3.1.1 原料的供应

硅砂、白云石、石灰石、长石、纯碱为散装合格粉料,通过火车运输进厂。石灰石为散装合格粉料,通过汽车运输进厂。芒硝、小料等其它原料为袋装合格粉料,汽车运输进厂。白云石、石灰石、长石、纯碱也可为散装合格粉料,汽车运输进厂。

3.1.2 原料储存

硅砂、白云石、石灰石、长石、纯碱通过火车或汽车运输进厂至带式输送机倒运至原料车间筒仓顶,进入筒仓内储存。

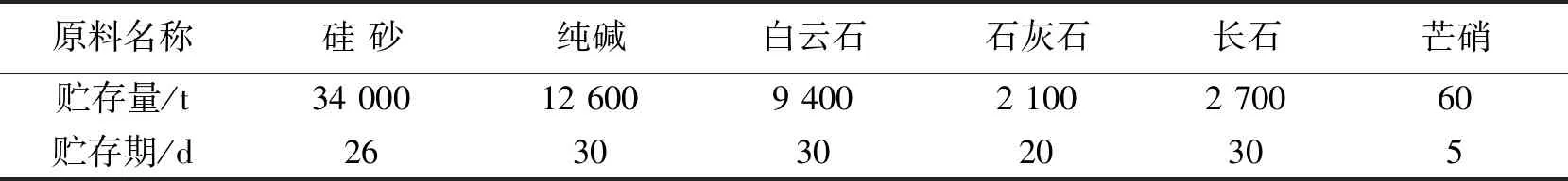

芒硝和其他小料储存在小料库。小料库储存总面积330 m2。根据当地具体情况, 袋装原料进厂后,进入小料库储存。储期约为30 d。筒库贮存量及贮存期如表2所示。

表2 某北美大筒仓原料贮存量及贮存期

3.1.3 工艺流程简述

1) 硅砂上料系统 硅砂由火车卸入中间仓,通过带式输送机运至原料车间仓顶,经三通分料器、带式输送机进入筒仓储存备用。

2)纯碱、白云石、石灰石上料系统 纯碱、白云石、石灰石上料系统由火车卸入中间仓,通过带式输送机运至原料车间筒仓顶,经四通分料器、带式输送机进入各自筒仓储存备用。这些原料也可通过汽车卸料至带式输送机,倒运至原料车间筒仓顶。长石也可通过汽车卸料至长石筒边的中间仓至带式输送机导入斗式提升机进入筒仓储存备用。

3)芒硝、煤粉、备用、小料上料系统 芒硝、煤粉、备用等由叉车分运至原料车间内,由电梯或者电动葫芦提升到仓顶,人工拆袋倒料入各自料仓储存备用。

3.2 国内的原料的供应和储存

硅砂由汽车运输进厂,倒入喂料仓,经振动给料机、斗提机运至均化库内带卸料车的带式输送机上,由其均匀布料,在库内分堆储存。均化车间面积为35 m×198 m,贮存量约34 000 t,贮存期为26 d。

各袋装原料储存在袋装原料库,面积为10 000 m2,贮存量约24 000 t,贮存期为26 d。日仓贮存量及贮存期如表3所示。

表3 某国内原料车间日仓贮存量及贮存期

1)硅砂上料系统 均化库内的硅砂经由门式耙料机卸入集料带式输送机,经振动筛筛分,再经带式输送机运至原料车间斗式提升机,由其提升至仓顶,通过带式输送机倒运至仓顶旋转带式输送机,分别送入4个日仓储存待称量。

2)纯碱上料系统 袋装纯碱合格粉料由叉车从袋装原料库运至原料车间上料处,电动葫芦辅助上料,人工拆袋倒入喂料仓,经电机振动给料机均匀喂料入斗式提升机,由其提升至仓顶,经气动闸门与带式输送机送入各自日仓储存待称量。

3)白云石上料系统 袋装白云石合格粉料由叉车从袋装原料库运至原料车间上料处,电动葫芦辅助上料,人工拆袋倒入喂料仓,经电机振动给料机均匀喂料入斗式提升机,由其提升至仓顶,经气动闸门与带式输送机送入各自日仓储存待称量。

4)石灰石上料系统 袋装石灰石合格粉料由叉车从袋装原料库运至原料车间上料处,电动葫芦辅助上料,人工拆袋倒入喂料仓,经电机振动给料机均匀喂料入斗式提升机,由其提升至仓顶,经气动闸门与带式输送机送入各自日仓储存待称量。

5)芒硝、煤粉、备用、小料上料系统 芒硝、煤粉、备用等由叉车分运至原料车间内,由电梯或者电动葫芦提升到仓顶,人工拆袋倒料入各自料仓储存备用。

3.3 国内外原料设计对比分析

如图4所示:两条线共用两个硅砂大筒仓。设计储存量和储存期相当于国内同一规模生产线的均化车间35 m×198 m的储存量。由于国内基本采用湿法生产硅砂,所以硅砂含水率比较高。若成分能保证均一稳定的情况下,也可以采用国外大筒仓设计,只需在筒仓底部设置滤水功能即可。

由于该欧美国家基本为散装原料进厂,储量一致的情况下,直接省去了袋装原料车间(86-35)×198=10 000 m2,大大缩小了空间。图5中可以看到,生产成本大大提高,厂区内的袋装原料车间的所有袋装料每天需要人工通过叉车倒运至人工拆袋上料区,在日益增长的人工成本上,这笔费用非常之大。

由于该国来料都是火车散装进厂,导致在原料车间的设计上可实现全过程自动化。原料储存和备料统一起来,消除中间倒运环节。如此可以节省生产经营成本成本。但是建设成本比较大,也是考验原料设计的一个全新模式。

4 结 论

笔者在信义广西2×1 100 t/d和2×500 t/d原料车间项目设计中,由最开始的袋装进厂到建立大筒仓储存散装进厂,最终选择袋装进厂的矛盾过程中,可以看出国内人工成本的增加,玻璃企业的业主也正在寻求一个全新的原料车间模式:在尽可能减少建设投资的情况下,未来的生产线都是全自动化、无人的。该文论述的原料车间就是这种模式,但是这种兼具储存功能的原料车间电子秤台数比较多,控制系统投入比较大,所以这种方案的实施有待进一步落实。水泥工厂大多粉体,是否可借鉴该行业的倒锥形日仓设计以便减少电子秤台数有待进一步研究。