浮法玻璃生产线氢气管道施工控制

2020-09-23房卫民王晓龙

房卫民,王晓龙

(中国建材国际工程集团有限公司,上海 200063)

浮法玻璃由于其平度好、无水波纹、透明度高等特点在玻璃市场中一直占有很大的份额,而锡槽是决定浮法玻璃质量的重要工段,锡槽内充满了大量锡液,玻璃液由流槽流入后,在锡液表面完成抛光和拉薄,最后成型。锡槽内锡液的质量是决定浮法玻璃质量的一个重要指标,锡液在加热环境下极易氧化,在锡槽中通入氮、氢混合气可以显著的降低锡液的氧化,氢气由管道送至锡槽,严格执行管道施工控制,可以有效的保证生产安全。

1 氢气的危险性

氢气分子式:H2;分子量:2.01;相对密度:0.07(比空气轻);危规号21001;UN编号:1049;CAS号:133-74-0;燃烧热:241 kJ/mol;引燃温度:400 ℃;易燃、无色无臭气体,其危险性如下:

1)氢气的粘度低、渗透性和扩散性强,通过管道输送极易泄漏和不易被人发觉。

2)氢气的密度小,从管道泄漏后会在室内顶部聚集,遇到火源、热源就会发生燃烧、爆炸。

3)氢气的着火能极小,仅为0.019 MJ,当发生泄漏后,轻微的静电火花都会引起火灾、爆炸。

4)氢气的爆炸极限在4.1%~74.1%,爆轰范围在18%~59%,高温和高压环境下,其爆炸极限将进一步加宽。

5)氢气的热值高,着火后其火焰温度高、火焰传播速度快,会造成巨大的人员和财产损失。

由于氢气存在较大的危险性,如何严格的做好管道施工控制尤为重要。

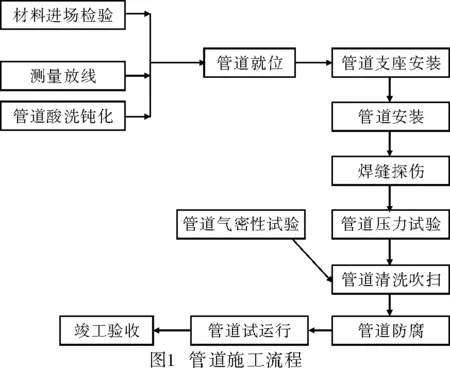

2 氢气的管道施工

氢气管道的施工分为材料进场检验、测量放线、管道脱脂和酸洗钝化、管道就位、管道支座安装、管道安装、焊缝探伤、管道压力试验、管道气密性试验、管道清洗吹扫、管道防腐、管道试运行、竣工验收。其管道施工流程如图1所示。

2.1 材料进场检验

浮法玻璃生产线中的氢气管道主要采用GB/T8163—2018中的Ⅱ系列无缝钢管,管件采用GB/T12459—2017中的Ⅱ系列弯头、三通、异径管、管帽,采用对焊的方式,本体材料为20号碳钢;法兰采用HG/T20592—2009中的B系列带颈平焊法兰;紧固件采用35CrMo全螺纹螺柱、30CrMoII型六角螺母;阀门采用波纹管截止阀、球阀等。管道组成件必须具有制造厂的质量证明书,其质量等级不得低于国家现行标准的规定;管道组成件的材质、规格、型号、质量应符合设计文件的规定,并应按国家现行标准进行外观检验,不合格者不得使用[1],检验合格的材料应妥善保存,防止锈蚀。

2.2 管道脱脂和酸洗钝化

管道安装前要求完成脱脂和酸洗钝化。

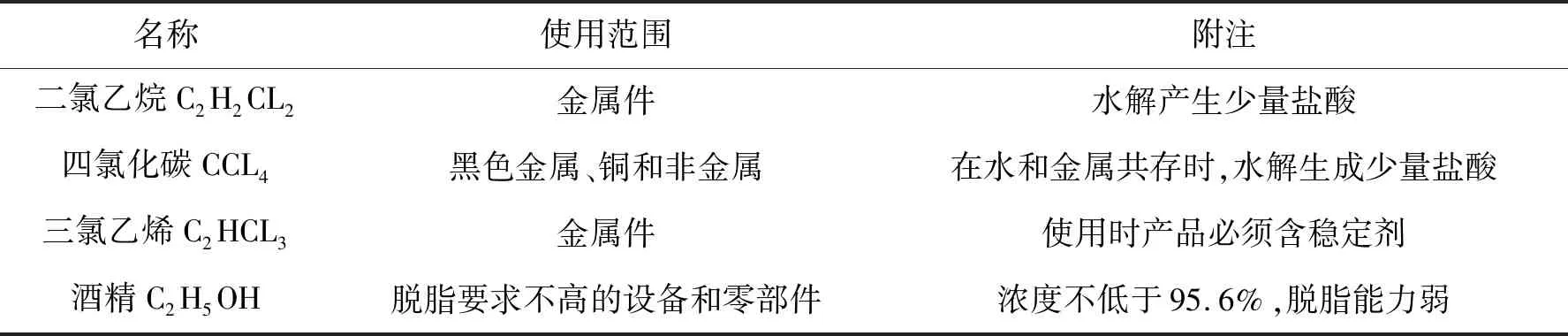

脱脂常用的方法包括有机溶剂脱脂和化学脱脂,可采用有机溶剂(C2H2CL2、C2HCL3、CCL4、C2H5OH等)、浓硝酸或碱液完成脱脂,脱脂剂的性能用途见表1,在使用浓硝酸、碱液、二氯乙烷、四氯化碳等有腐蚀性、有毒、易挥发、易燃烧、爆炸的脱脂剂时要注意防护。

表1 脱脂剂性能、用途表

管道的酸洗钝化采用槽式酸洗法,使用20%硝酸 + 10%氢氟酸 + 70%水组成酸洗钝化液,将管道进行预处理后,在酸洗钝化液中浸泡,根据管道锈蚀程度确定浸泡时间,酸洗钝化合格后,用清水将管道冲洗干净,清除表面残留的酸洗钝化液,再用压缩空气吹干后妥善保管。

2.3 管道支座的安装

氢气管道、管架、设备的防雷按二类防雷设防,利用管道、管架和金属设备外壳作接闪器,并与引下线、设备基础、接地极连接为电气通路[2]。管道支座参照动力设施国家标准图集《室外热力管道支座》(97R412)制作。氢气管道托座采用弧形板托座,弧形板选用同管径的无缝钢管进行加工,管材的厚度要保证符合要求。碳钢管道按照规格要求采用气焊切割,切割后要求内径与管道外径一致。

2.4 管道安装

管道的焊接采用氩弧焊打底、手工电弧焊接覆盖的工艺。管道焊接前,要求严格去除管道表面的氧化膜、油脂、水分等赃物;焊接时管道保持平稳;根焊道采用氩弧焊打底工艺,两面焊透,背面成型良好;每道焊口完成后,应去除表面飞溅物和熔渣。

2.5 焊缝探伤

管道焊接完成后,应对焊接接头进行检验和检查,管道的对接环缝、角焊缝、支管连接采用100%目视检测,同时对管道的对接环缝采用15%的X射线照相检测,X射线照相检测的质量合格等级按照NB/T47013—2015的Ⅲ级合格,抽样检查时,固定焊和焊接接头不得少于检测数量的40%[3]。

2.6 管道压力试验、气密性试验

管道试运行前要求进行压力试验及气密性试验,前者的目的是对管道强度和密封性进行校核;后者的目的是检测管道的严密性。采用无油、无水的压缩空气作为管道压力试验和气密性试验的介质,试验前将施工方案、安全措施报相关安全部门,获得同意后方可施工,在试验区域外设置警戒线。

压力试验时,先升压至规定压力的10%后对所有的焊缝、法兰、阀门等接点进行检漏,如有泄漏,局部重新施工后再次试验。当10%的压力无泄漏后,再次升压至规定压力的50%,重新逐一检查,如无问题每次升压10%,全部焊缝、法兰、阀门等接点合格后进行泄压。

在压力试验结束后,对管道进行气密性试验,利用压缩空气对管道升压至规定压力后,稳压24 h,不出现压力降为合格。

3 氢气管道施工规范

为了保证氢气管道的使用安全,严格按照规范要求施工尤为重要,氢气管道的施工规范主要包括《氢气站设计规范》GB50177;《压力管道规范工业管道》GB/T20801;《工业金属管道设计规范》GB50316;《工业金属管道施工规范》50235;《工业金属管道施工质量验收规范》GB50184等。《氢气站设计规范》12.0.14条[4]:氢气管道设计对管道施工及验收的要求如下:

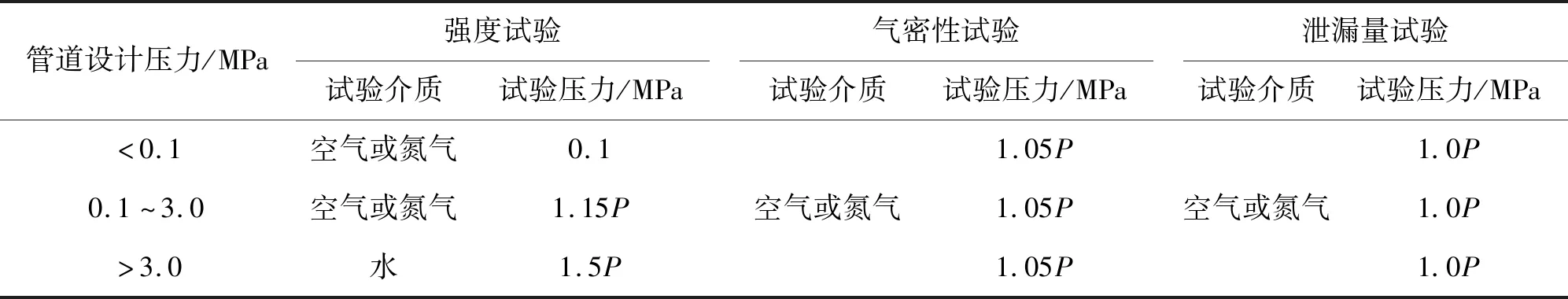

1)接触氢气的表面,应彻底去除毛刺、焊渣、铁锈和污垢等,管道内壁的除锈应达到出现本色为止;2)碳钢管的焊接,宜采用氢弧焊作底焊;不锈钢管应采用氩弧焊;3)管道、阀门、管件等在安装过程中及安装后,应采用严格措施防止焊渣、铁锈及可燃物等进入或遗留在管内;4)管道的试验介质和试验压力,应符合表2的规定。

表2 氢气管道的试验介质和试验压力

试验介质不应含油。以空气或氮气做强度试验时,应制定安全措施。以空气或氮气做强度试验时,应在达到试验压力后保压5 min,以无变形、无泄漏为合格。以水做强度试验时,应在试验压力下保持10 min,以无变形、无泄漏为合格。气密性试验达到规定试验压力后,保压10 min,然后降至设计压力,对焊缝及连接部位进行泄漏检查,以无泄漏为合格。泄漏量试验时间为24 h,泄漏率以平均每小时小于0.5%为合格。泄漏量试验合格后,必须用不含油的空气或氮气,以不小于20 m/s的流速进行吹扫,直至出口无铁锈、无尘土及其他脏物为合格。

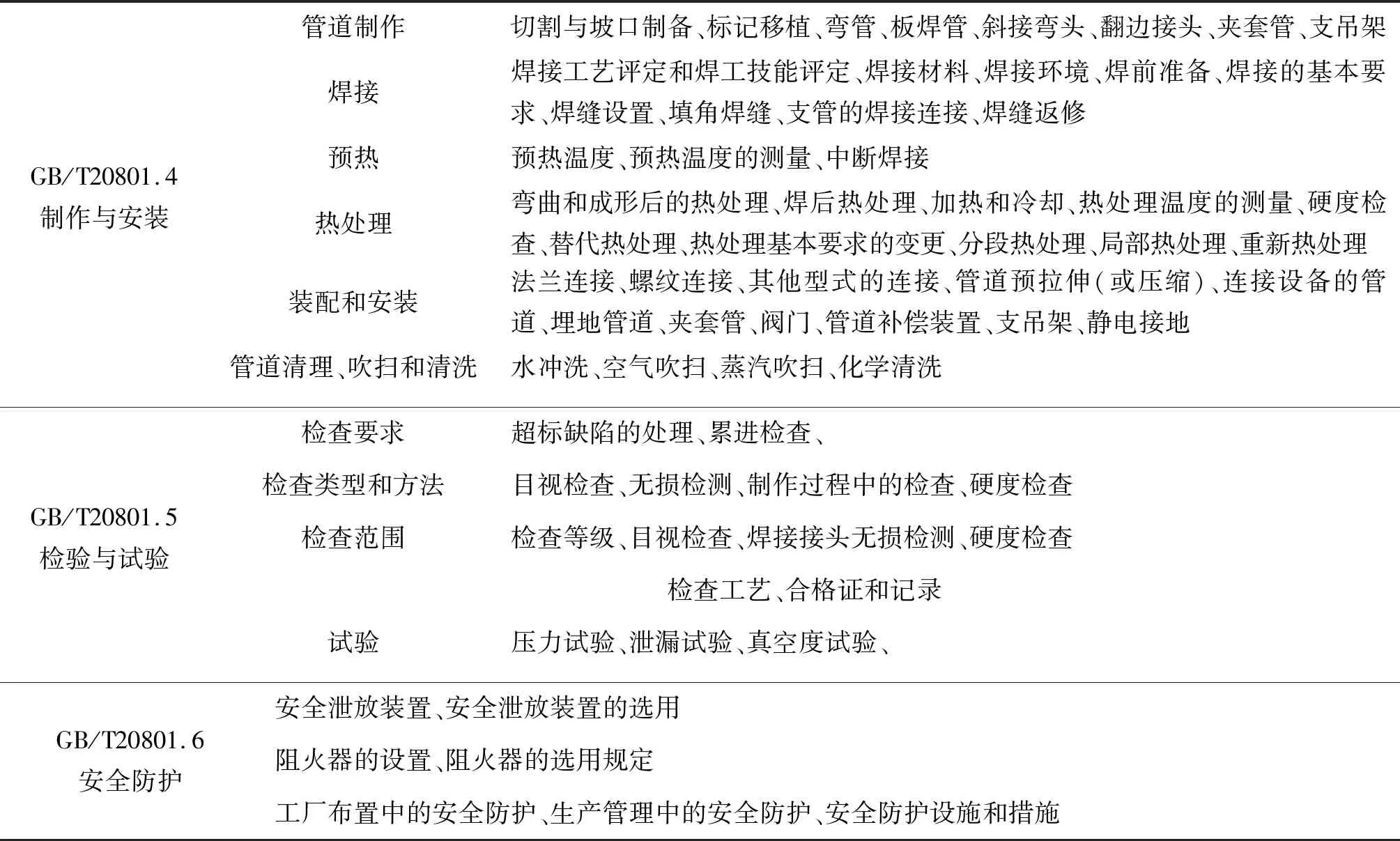

《压力管道规范工业管道》中GB/T20801.4、GB/T20801.5、GB/T20801.6,对氢气管道中压力管道部分的管道施工也做出了严格的要求,见表3。

表3 标准对氢气管道中压力管道施工的要求

《工业金属管道设计规范》、《工业金属管道施工规范》、《工业金属管道施工质量验收规范》中对非压力管道部分的氢气管道施工有详细的要求,该文对此部分不详细介绍。

4 结 论

为了确保生产线在后期的运行中安全、可靠,在工程施工中每一步都严格做好管道施工控制十分重要,其中管道脱脂和酸洗钝化、焊缝探伤、管道压力试验、管道气密性试验等更是重中之重,按照图纸及规范的要求进行施工是每一个项目经理应该严格遵守的底线。