具有溢流帽结构的旋流器流场特征及分离性能研究

2021-02-23

(山东科技大学,山东青岛 266590)

0 引言

水力旋流器主要是依靠内部流体高速旋转而产生的离心力分离出具有粒度、密度差的混合物[1]。但在实际生产过程中,一部分矿浆进入旋流器后先环绕盖下表面向内运动,再沿溢流管方向向下运动,到溢流管周围直接通过溢流管排出,即短路流,该部分流体未参与分离,直接影响旋流器分离效果[2-3]。

为了减少溢流跑粗,提高分离性能,许多国内外学者对旋流器溢流管结构进行了改进。刘培坤等[4]针对溢流跑粗,研发一种弧形溢流管旋流器,这种弧形溢流管结构可以引导部分短路流重新参与分离,改善了溢流跑粗。徐冬林等[5]研究溢流管直径对短路流和空气柱的影响,发现溢流管直径越大,短路流流量越大,空气柱直径越大,分离效果降低。樊玉光等[6]提出了W式溢流管水力旋流器,发现分离效率受不同倾斜角度的干扰,使用W式溢流管旋流器后分离效率有所提高,W式溢流管结构能有效减小溢流跑粗。刘琳等[7]针对短路流和分离效率低等问题,研发一种溢流循环水力旋流器,并进行数值模拟,结果显示,溢流循环结构可以改善短路流和循环流现象,使分离效率得到提高。Hwang等[8]提出一种在溢流底部增加圆锥的溢流管旋流器来抑制短路流,通过模拟表明对于-10 μm颗粒,倒锥形溢流管比直筒溢流管分离效率高出10%。Vakamalla等[9]改进了锥角溢流管,改进后切向速度提高,分离时间充足,分离精度提升。上述对于溢流管的研究,虽在一定程度上提高分离性能,改善溢流跑粗,但同时存在一些缺陷,不能彻底解决问题。

为了充分证明溢流帽结构的设计可以有效改善短路流,提高分离效率,基于数值模拟与试验相结合的手段对溢流帽式旋流器分离性能进行了深入研究和探索。

1 溢流帽式旋流器的结构与参数

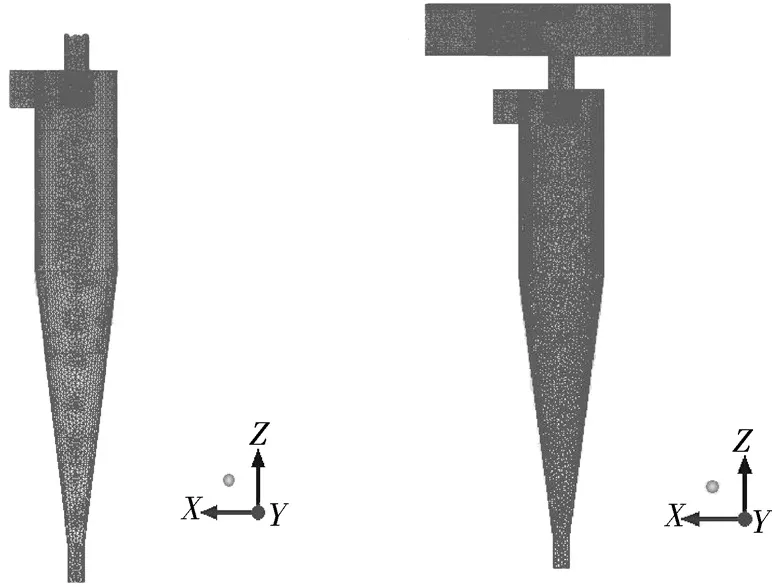

旋流器内部流场复杂,针对短路流导致溢流跑粗,降低分离效率的问题,本文设计一种溢流帽式旋流器,在普通旋流器的溢流管顶部增设一溢流帽,图1为溢流帽式旋流器结构示意,其结构参数见表1。

由于溢流帽的存在阻碍了从溢流口进入旋流器内部的空气强度,可以起到减小旋流器内空气柱直径的作用,从而增大有效分离空间,降低能耗,提高旋流器分离性能[10-12]。

图1 溢流帽式旋流器结构示意Fig.1 Schematic diagram of over flow cap type hydrocyclone

2 数值模拟研究

2.1 网格划分

为对比研究普通旋流器和溢流帽式旋流器的流场特性,采用SolidWorks软件建立2种旋流器流场区域三维模型,建模时旋流器底流口中心与坐标原点重合,旋流器轴线沿Z轴正方向,其具体参数与表1一致,将其导入ICEM CFD软件进行四面体网格划分,如图2所示。

图2 网格划分Fig.2 Divide of meshing

2.2 边界条件设置

将四面体网格导入Fluent进行模拟计算,多相流模型采用Mixture模型,主相设置为液体相水,次相为固体相石英砂,石英砂粒径见表2。进料口设置为速度入口,速度值为5.26 m/s,溢流口和底流口边界均设置为压力出口,压力为标准大气压。湍流模型为RSM模型,采用标准壁面函数,选择压力和速度耦合SIMPLE算法求解控制参数,压力离散格式为PRESTO,动量离散格式选用QUICK格式。

表2 颗粒粒径分布Tab.2 Particle size distribution

2.3 结果分析

为分析溢流帽式旋流器内压力和速度矢量变化,选取溢流管下端面Z=261 mm和柱段主分离区Z=231 mm处进行研究,具体位置见图1,根据两截面的模拟结果分析两种旋流器内流场规律。

2.3.1 压力分布与压力降对比

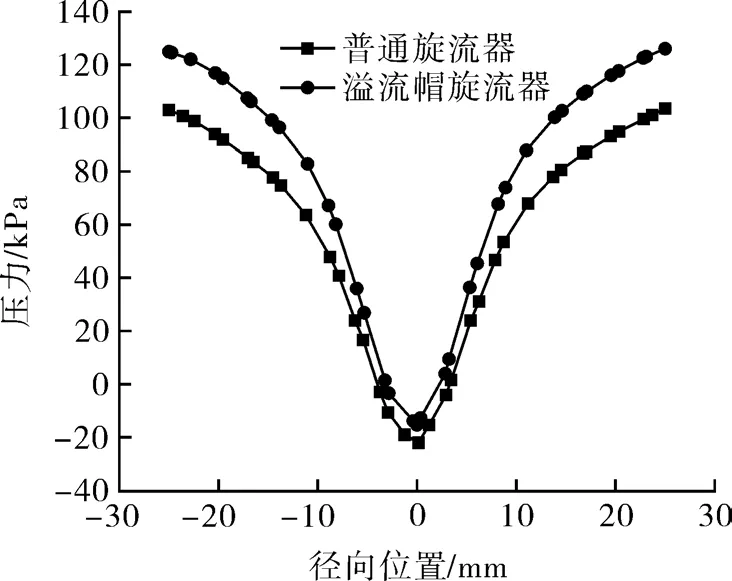

图3示出2种旋流器压力分布对比。

图3 溢流管下端面压力分布对比Pig.3 Comparison of pressure distribution on the lower end of the over flow pipe

由图可知,溢流帽式旋流器内部压力高于普通旋流器,沿径向由外向内压差逐渐减小,径向压力降较大,压力梯度变化明显,分离过程能量的利用效率高。压力在旋流器壁面处压力值最大,随径向位置向内,压力值在强制涡某一点之后降为负值,所以在旋流器轴心附近出现空气柱,且就径向位置而言,溢流帽式旋流器内负压区明显窄于普通旋流器。由于空气柱是外界气体通过溢流口和底流口进入中心负压区而形成的,由此可以判断,采用溢流帽后,旋流器内的空气柱直径减小,有利于增大有效分离空间,提高分离效率。在溢流管下端面体现了这一特点。此外,溢流帽式旋流器负压区压力值绝对值小,旋转流强度弱,能量损失相对较少,有利于降低能耗。

图4示出2种旋流器压力降对比,压力降是进料口与溢流口之间的压力差,旋流器的分离过程是依靠压力的损失来获取能量的。两种旋流器压力降分别为67 911,53 642 Pa,溢流帽式旋流器压力降相比于普通旋流器降低了21%。这说明空气柱直径的减小,导致了旋流器能耗降低,分离效率提高。

图4 压力降对比Pig.4 Comparison of pressure drop

2.3.2 切向速度对比

图 5(a)(b)分别示出截面高度 Z=231 mm、Z=261 mm处的切向速度对比结果。

图5 不同截面的切向速度分布Fig.5 Comparison of tangential velocity of different sections

从图5可以看出,不同截面的切向速度分布趋势基本是一致的,由壁面向轴心沿着半径的减小先增大到最大值再减小,符合组合涡分布规律,最大切向速度出现在强制涡和自由涡的交界处。溢流帽式旋流器的切向速度大于普通旋流器的切向速度,Z=231 mm处溢流帽式旋流器和普通旋流器最大切向速度分别为8.67 m/s和7.36 m/s,前者的最大切向速度提升了17.80%,说明溢流帽的存在能提升流体的切向速度,增加了速度变化的梯度,离心力场强度更大,旋流器分离能力强,有利于改善溢流跑粗,提升分离效率。对比图5(a)(b)可发现,越靠近溢流管底端,切向速度越大,靠近溢流管处分级效果较好,因为流体本身具有黏性,器壁对流体的摩擦力降低了切线速度。

2.3.3 轴向速度对比

图6示出溢流管下端面轴向速度对比结果。由图6可以看出,两种旋流器内轴向速度分布规律相似,轴向速度先为负值后变为正值,靠近外旋流区域轴向速度方向向下,为负值,靠近内旋流区域轴向速度方向由下变上,为正值。从图中还可以看出,溢流帽式旋流器和普通旋流器的内旋流流体轴向速度几乎没有差别,但是在外旋流区域,溢流帽式旋流器内流体的轴向速度绝对值明显小于普通旋流器,图6中普通旋流器和溢流帽式旋流器的轴向速度的最大绝对值分别为1.31 m/s和0.58 m/s,后者降低了55.73%。轴向速度减小,颗粒参与分离时间长,能使外旋流中粗颗粒充分得到分离,减少外旋流中粗颗粒再次进入内旋流的几率,改善溢流跑粗现象。

图6 溢流管下端面轴向速度对比Fig.6 Comparison of axial velocity of the lower end face of the over flow pipe

3 试验研究

3.1 试验装置及试验方法

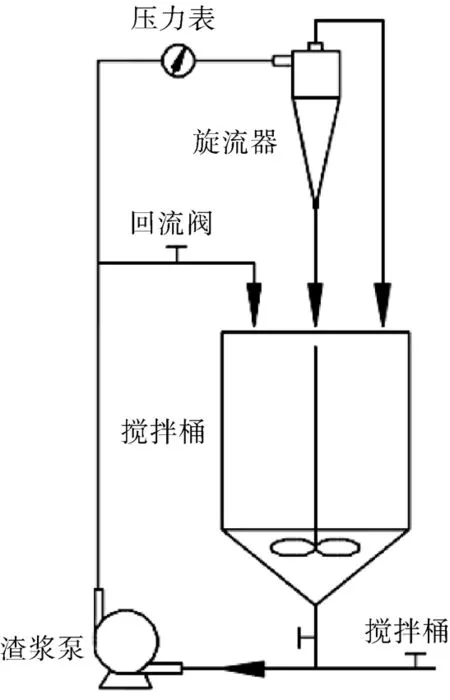

为了进一步验证溢流帽式旋流器能改善分离性能,对普通旋流器和溢流帽式旋流器进行分离性能试验研究,旋流器结构参数与表1相同,试验系统主要由旋流器、压力表、渣浆泵、搅拌装置等组成,试验系统如图7所示。试验时,物料为石英砂,给料压力为0.08 MPa,进料浓度为22%,试验中物料进入旋流器,旋流分离后被分为溢流和底流2种不同产品,分离过后的2种物料最终重新回到搅拌桶,形成一个闭路循环系统。

图7 试验系统示意Fig.7 Schematic diagram of test system

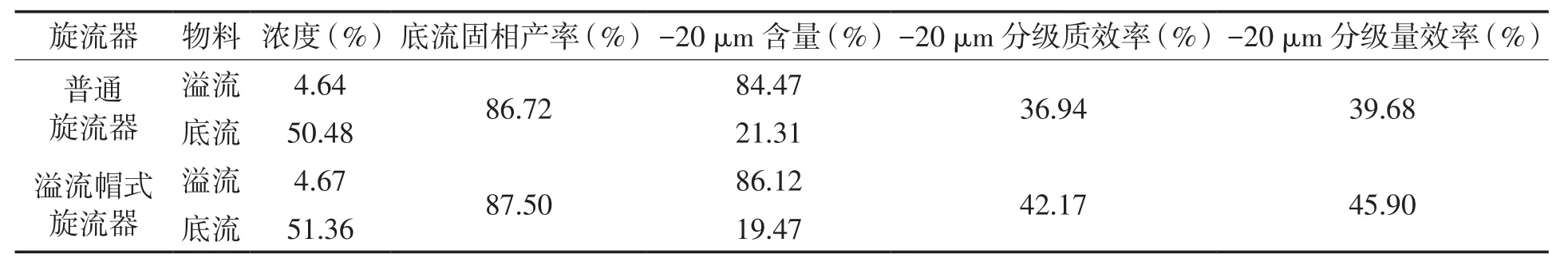

3.2 普通旋流器与溢流帽式旋流器分离性能对比

表3为普通旋流器与溢流帽旋流器试验结果对比。旋流器的分离效率是指给料中指定粒级的物料进入溢流和底流的数量,它是衡量旋流器分离过程进行完善程度的指标,分离效率通常有两种算法E1量效率和E2质效率,其表达式为:

式中 β——溢流中计算颗粒百分含量;

α——进料中计算颗粒百分含量;

θ——底流中计算颗粒百分含量。

表3 2种旋流器试验结果对比Tab.3 Comparison of test results of two kinds of hydrocyclones

表3试验结果显示,在溢流管顶端增加溢流帽后,浓度变化不大,从分级效率上来看,相比于普通旋流器,溢流帽式旋流器-20 μm分级质效率从36.97%增加到42.17%,增加了5.2%;分级量效率由39.68%增长为45.90%,增加了6.22%。

对2种旋流器中-80 μm溢流和底流粒度进行分析,结果见图8。对比于普通旋流器,溢流帽式旋流器底流中-5 μm颗粒含量减少了13.30%,-20 μm 含量减少了8.6%,且+60 μm 粗颗粒含量增加了5.38%,底流中粗颗粒含量增加,细颗粒含量减少,底流夹细问题得到改善。溢流帽式旋流器溢流产物的累计含量始终高于普通旋流器,溢流中-5 μm颗粒从31.57%增加到35.15%,-20 μm颗粒从84.12%增加到86.47%,且+60 μm粗颗粒从0.22%减少到0.04%,溢流中粗颗粒含量减少,细颗粒含量增加,有效解决了溢流跑粗的问题,使用溢流帽式旋流器后分离效率明显提高。

图8 2种旋流器产物粒度分布Fig.8 Particle size distribution of products of two kinds of hydrocyclones

3.3 溢流帽大小对分离性能的影响

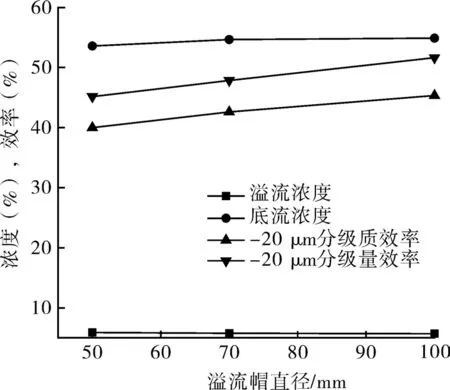

为更好地了解溢流帽大小对旋流器分离性能的影响,在给料浓度为20.24%,给料压力为0.08 MPa的情况下,分别对直径为50,70,100 mm溢流帽进行试验研究,试验物料为石英砂,试验结果如图9所示。

图9 不同溢流帽直径试验结果对比Fig.9 Comparison of test results of different over flow cap diameters

试验结果表明,随着溢流帽直径的增加,溢流浓度从5.88%减少到5.69%,底流浓度从53.57%增加到54.88%。溢流帽直径增大后,-20 μm分级质效率从39.97%增加到45.33%,分级量效率从45.14%增加为51.63%。三者中溢流帽直径为100 mm时分离效果最佳,这是因为溢流帽增大,物料无法及时排出溢流帽,部分粗颗粒由于重力原因,有充足时间沉降入旋流器内继续进行分离,同时溢流帽增大,进入旋流器内部空气强度减弱,空气柱直径减小,能耗降低,因而分离性能得到明显提升。

4 结论

(1)溢流帽式旋流器和普通旋流器数值模拟结果表明,溢流帽的存在,使得空气柱直径减小,压力降降低,能耗降低;切向速度增大,离心力场强增加,分离更彻底;轴向速度降低,有利于减小溢流中粗粒级含量,提高分离效率。

(2)试验结果表明采用溢流帽式旋流器后,底流固相产率得到提升,分级效率显著提高,-20 μm颗粒的分级质效率从36.97%增长为42.17%,分级量效率由39.68%增长为45.90%,且分析溢流和底流产物粒度组成看出溢流跑粗得以改善。溢流帽式旋流器中随着溢流帽直径的增大,-20 μm分级质效率和量效率均升高,溢流帽直径为100 mm时分离性能最佳。