带式输送机的应用

2020-09-23方明超

方明超

(中国建材国际工程集团有限公司,蚌埠 233010)

带式输送机是以输送带作为牵引构件的连续输送设备,在建材、化工、粮食等行业有普遍的应用,用于输送各种散装物料或成形物件。作为一种通用的输送设备,带式输送机具有输送能力较强,能满足各种输送距离,结构简单,易于维护,易于实现自动化控制,其运行平稳,噪音低。

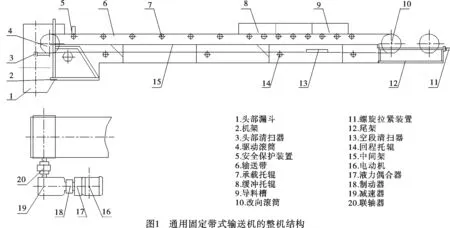

1 通用固定带式输送机的整机结构

通用固定带式输送机的整机结构如图1所示。

滚筒根据用途可分为传动滚筒、改向滚筒等。传动滚筒是靠摩擦向输送带传递牵引力的滚筒,通常作为输送机的头轮。改向滚筒指的是改变输送带运行方向的滚筒。

托辊是由棍子和支撑架组成的用来支撑输送带的部件。根据用途,托辊分为平行托辊、槽型托辊、调心托辊和缓冲托辊等。平行托辊指的是一个使输送带横断面成平行状态的直辊,一般可作为下托辊或输送成件物品的上托辊。槽形托辊指的是输送散装物料时,将支撑架上的辊子安装成槽形,从而使输送带横断面形成槽形状态的托辊。调心托辊可以适当纠正输送带跑偏的托辊,可分为上调心托辊和下调心托辊。调心托辊是在支座中间设一个可自由转动的竖轴,当带子跑偏时,托辊两边所受的力不相等,使竖轴转动。例如,输送带向右跑偏时,则托辊右边受力较大,竖轴由右向左转动,使托辊向右前方倾斜,从而使输送带受到一定向左的力,可以适当调整跑偏。缓冲托辊,托辊表面由橡胶组成,能够减缓加料时物料对输送带的冲击。无磁托辊,托辊由非磁性材料制成,通常设置在除铁器下,防止磁性托辊将输送带抬高影响输送稳定性。

卸料装置是指输送机卸出所输送物料的装置。卸料装置有头部漏斗、卸料车、犁式卸料器等。卸料车能沿着中间支架上的轨道行走,可在输送机两侧卸料,从而实现在一定的平面区域卸料。卸料车通常以电动机驱动而移动。目前,国内卸料车的带速一般不超过2.5 m/s。犁式卸料器是指采用卸料挡板卸料的装置,根据卸料边的不同,分为单侧犁式卸料器和双侧犁式卸料器。根据驱动力的不同,可分为手动、电动和气动。卸载磨蚀性较大的物料时,应限制使用,防止磨损过渡损伤输送带。

导料槽是用于接收落料的装置,具有密封和防物料溅出的作用。后档帘全密封,前挡帘镂空,侧板可适当调节。

清扫器:清扫输送带上的残余物料的装置,防止残余物料粘附过多影响使用。清扫器有弹簧橡胶清扫器、硬质刮板清扫器、人字清扫器等。弹簧橡胶清扫器和硬质刮板清扫器安装于头轮,用来清扫胶带外侧的残余物料,刮板材料有聚氨酯、合金等。人字清扫器安装于尾轮前端,用来清扫胶带内侧的残余物料。

测速开关是旋转之后不断产生电信号的装置,可用于监测输送机的转速。

特殊结构是用于称量电子秤上的带式输送机输送距离短,将输送机的头架、尾架和中间架做成一体,从而减少材料,优化设备外观。

为节省空间、节省材料,两台带式输送机的头部用一个漏斗。一般配置要求:1)带式输送机头部滚筒采用“人”字铸胶胶面,尾部滚筒采用光面。头部和尾部滚筒采用通轴,不允许焊接。2)轴承座、头尾轮及托辊的轴承机构设有操作方便的润滑通道(注油孔)。3)带式输送机两侧配置急停拉绳开关,每30 m配置1对(长度不足30 m时配置1对)拉绳开关采用自锁开关。4) 带式输送机两侧配置挡偏开关,每40 m配置1对(长度不超过40 m时配置1对)。5)带式输送机尾轮设置接近开关或测速开关,用于转速监测。6)上调心托辊每12 m设置1组(不足12 m设置1组),下调心托辊每30 m设置1组(不足30 m设置1组)。7)下料点处一般设置5组缓冲托辊,如果下料点较长,需设置更多的缓冲托辊。8)为保证安全生产,尾轮和头部驱动部分设置可拆卸式的橘黄色防护钢丝网。

特殊配置要求:1)除铁器下设置无磁托辊。2)用于高温环境的带式输送机配置耐热型轴承,配备高温电机,电机配高温密封圈及高温润滑油。3)头轮配置逆止器,防止带式输送机逆向输送。4)可逆带式输送机轨道上配置限位开关。

2 轻型带式输送机的选型(设计计算)

2.1 应用范围

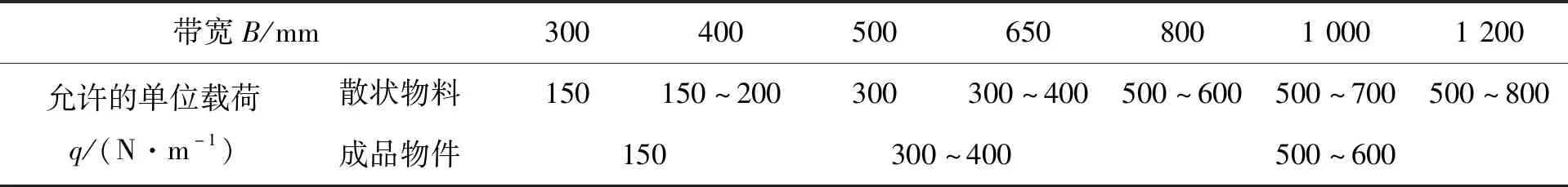

1)轻型带式输送机的带宽有300 mm、400 mm、500 mm、650 mm、800 mm、1 000 mm和1 200 mm七种;带速有0.25 m/s、0.5 m/s、0.8 m/s、1.0 m/s、1.25 m/s、1.6 m/s、2.0 m/s和2.5 m/s 八种。能满足一般运输系统的工艺要求。2)轻型带式输送机的一般工作环境温度在-15~40 ℃。3)本系列输送机允许的单位长度载荷不得大于表1中的规定。4)输送角度一般不超过18°。

表1 输送机单位长度载荷范围

2.2 原始数据

1)物料名称和最大输送量Q(t/h)或n(件/h)。

2)物料性质:物料粒度组成或外形尺寸;松散密度ρ(t/m3)或单件重量q(kg/件);动堆积角或包装材料及摩擦系数;物料温度、含水率、粘度和磨蚀性等。

3)输送机的布置形式及主要尺寸。

4)给料点、卸料点的数目和位置。

5)工作环境:室内或室外;干燥或潮湿;清洁或多尘等。

6)被输送物料的特殊要求:耐腐、耐油、无尘、无毒和防污染等。

2.3 输送带速度的选择

1)输送散装物料,一般取带速v=0.8~2.0 m/s。

2)输送成行物品,一般取带速v=0.25~1.0 m/s。

3)输送易碎、易飞扬的物料,一般取带速v=0.8~1.0 m/s为宜。

2.4 带宽的计算

对于散装物料,输送带宽度按下式计算

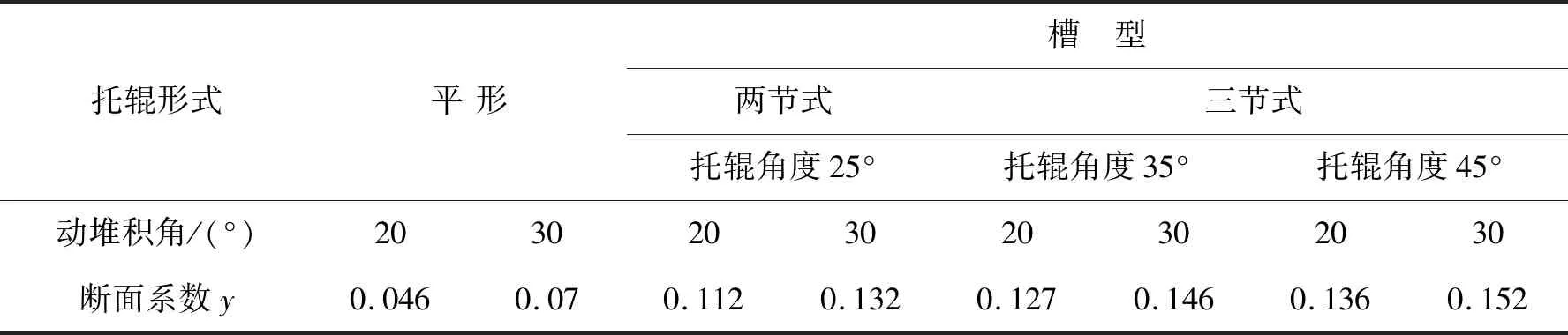

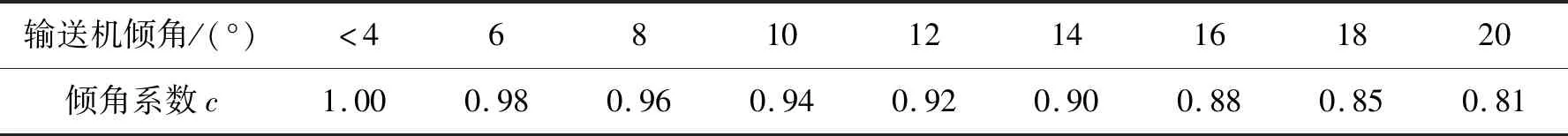

式中,B为输送带宽度,m;Q为输送量,t/h;ρ为物料松散密度,t/m3;v为输送带速度,m/s;y为断面系数,见表2;c为倾角系数,见表3;k为装载系统,一般取0.8~0.9。

表2 断面系数

表3 倾角系数

2.5 功率计算

1)传动滚筒轴功率计算

传动滚筒的轴功率P0按下式计算

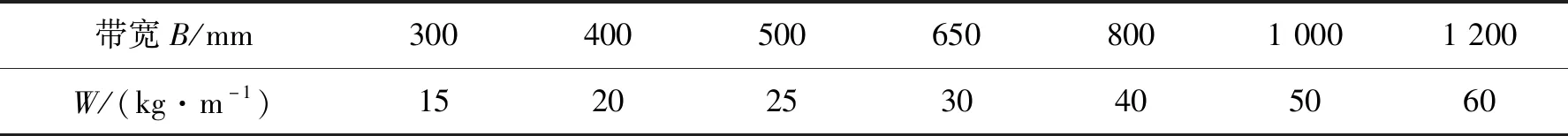

式中,P0为传动滚筒轴功率,kW;P1为空载功率,kW;P2为水平负载功率,kW;P3为垂直负载功率,kW;P4为附加功率,kW;f为托辊阻力系数,取f=0.03;L为传动滚筒到尾轮滚筒的水平中心距,m;l为中心距修正值,m,取l=49 m;H为垂直提升高度,m;W为除物料外,输送机单位长度内所有运动部件质量之和,kg,见表4。

表4 输送机单位长度内所有运动部件质量之和

2)附件功率的计算

式中,P4为附加功率,kW;F1为导料槽阻力,N;F2为犁式卸料器阻力,N;F3为内外清扫器阻力,N;v为带速,m/s;B为带宽,m;ρ为物料松散密度,t/ m3;L2为导料槽长度,m;q为输送带上每米长度物料的质量,kg/m;a为犁式卸料器阻力系数,见表5。

表5 犁式卸料器阻力系数

3)电动机功率计算

P=KP0/η

式中,P为电动机功率,kW;P0为传动滚筒轴功率,kW;η为传动总效率,对于QDF型电动滚筒驱动取η=0.8,对于QDN型摆线针轮减速器驱动取η=0.9;K为备用系数,当P0<5 kW时取K=1~1.1;当P0=5~10 kW时取K=1.1~1.2;当P0>10 kW时取K=1.2~1.4。

3 安 装

3.1 安装前注意事项

1)确认实际作业面是否已具备安装条件。

2)考察实际作业面是否存在安全隐患,如果存在,需及时提出解决方案。

3)复核图纸与实际作业面是否存在较大误差,如果误差较大,需确认变更方案。

3.2 安装顺序

定位头架和尾架——画中心线——复核落料点的位置——沿着中心线定位支腿——安装中间架——安装托辊支架——安装托辊——穿输送带——硫化接头——安装导料槽、清扫器、挡偏开关、拉绳开关、测速开关等辅助装置——试运行。

3.3 安装要求

对于通用带式输送机,在任意25 m内,机架中心线的直线度≤3 mm;对于可逆运行的带式输送机,其机架中心线的直线度≤2 mm。对于带宽<1 600的带式输送机,中间架上对角线孔距≤2 mm;对于带宽≥1 600的带式输送机,中间架上对角线孔距≤3 mm;中间架平行度≤1 mm。

4 试运转

带式输送机各部件安装完毕后,在空载试运转前,要保证每个连接螺旋已经紧固,各部位已焊接牢固,无漏焊;保证需要加油的部位已加入足够的润滑油,如电动滚筒、减速电机、轴承座等;保证电路接线完毕,绝缘保护到位;保证挡偏开关和拉绳开关复位。

开机前,先点动电机,确保电机旋转方向是按输送机前进的方向,如果方向不对,电机需要调整接线。在保证电机旋转方向正确以后,正常开机,第一次开机时间需大于2 h,并对各部件进行观察。观察各运转部件有无相蹭现象;观察胶带有无跑偏,如果跑偏超过带宽的5%,应调整跑偏;观察各部件是否正常运转,有无异常声响,有无松动;观察各加油部位有无漏油;观察电机是否正常运转;观察清扫器与胶带的接触情况。

在空载试运转正常后,进行带负载试运转,加载量应从小到大逐渐增加,第一次带负荷试运转需大于2 h。继续观察各部件是否正常运转,有无异常声响,有无松动;观察电机油温是否正常;观察胶带是否跑遍,如果跑偏量大于带宽的5%,则应进行调整;观察拉紧装置是否到位,胶带是否存在打滑;观察物料是否落入胶带的中心位置;观察落料点物料是否漏料,如果漏料可加强导料槽两侧挡板;观察清扫器的清扫效果,是否要调整;观察胶带是否有划伤,如果有,应及时停机找出原因;观察测速开关或接近开关是否正常运转;检查挡偏开关、拉绳开关是否正常工作;观察带速、输送量是否满足设计要求。

5 带式输送机在浮法玻璃工业生产线中的应用

带式输送机在浮法玻璃工业生产线中应用普遍,通常一条浮法生产线需要配置10~20多台带式输送机,它们分别配置于碎玻璃系统、均化车间、原料车间和配合料输送系统。通常根据配合料的输送量、空间布置等参数对带式输送机进行选型。常用的带宽有500、650、800、1 000和1 200等。带速通常不会超过1.25 m/s。玻璃生产对铁元素有严格的限制,在带式输送机上通常设置除铁器和金属检测器。

目前,带式输送机的测速开关装在尾轮轴的端部,并用检修盖密封,能延长测速开关的使用寿命。在头部护罩上开有检视门以观察输送机的下料状态。拉绳开关沿输送机布置,在出现紧急状况时,巡检工作人员用拉绳开关停止输送机运转。挡偏开关沿输送机布置,在输送带出现较大跑偏时触发挡偏开关停止输送机运转,避免事故发生。拉绳开关和挡偏开关能切断电机的电路而停止电机运转。大部分带式输送机通过PLC进入计算机系统,能实现程序自动化控制并进行连锁保护,在出现状况后自动停止系统工作。通常连锁系统逆着工艺流程的方向逐一启动,顺着工艺流程的方向逐一停止。在大部分带式输送机的关键工作部位(如落料点等)装有摄像头,工作人员可在中控室进行观察,在出现状况后,手动停止设备或系统。

6 发展趋势

1)继续向大型化发展。提高带式输送机的输送量、输送距离、输送速度、输送倾角等。

2)扩展带式输送机的环境使用范围。使带式输送机能在一些高危的环境下工作,如高温、低温、有腐蚀性、有放射性、易燃易爆等。

3)使带式输送机结构多元化,满足一些特殊使用场合,如垂体提升,弯曲输送等。

4)提高带式输送机的自动化监测和控制,提高监测设备的准确性、耐用性和灵敏性等。朝着智能化方向发展,在设备出现状况后,能自行解决处理。

5)提高驱动装置的效率,减少输送过程中的阻力,降低带式输送机的能耗。

6)减少带式输送机对环境的污染,加强输送机的密封性,提高收尘设备的收尘效率。

7)减少带式输送机造价,减少输送机的自重,优化输送机的结构,使输送机朝着精简和轻巧的方向发展。如同样15 kW功率的减速电机,国产的体积比进口的体积大一倍。

8)提高清扫器的清扫效果。对于一些较粘的物料,应注意清扫器的配置和选型。