赞比亚某铜钴矿选矿试验研究

2020-09-21王亚运康金星王传龙郭素红

王亚运,康金星,王 鑫,王传龙,郭素红

(中国恩菲工程技术有限公司,北京 100038)

1 前言

钴是一种银白色金属,具有熔点高、机械强度高、强磁性等优点,是制造各种高温合金、磁性材料、防腐合金、充电电池、催化剂等的重要原料,广泛应用于航空、航天、机械制造、化工、等工业部门[1-4]。钴主要以伴生元素产出,伴生钴的矿石主要有含钴磁黄铁矿- 镍黄铁矿矿石,含钴黄铜矿- 黄铁矿矿石,含钴硅酸镍矿石,红镍矿- 砷钴矿矿石等[5-7]。

世界钴矿资源约一半分布在非洲,尤其以赞比亚、刚果(金)的铜钴矿最为著名[8-9]。我国的铜钴矿主要分布在吉林长白山及大横路、青海德尔尼及都兰、辽东裂谷、四川会理、滇西北兰坪盆地等地。我国钴资源非常稀缺,对外依存度更甚超过95%,是对外依存度较高的有色金属之一[10-12]。从国外进口的钴矿也大多以铜钴矿为主,因此,研究从铜钴矿石中高效回收铜钴具有非常重要的意义。

本文以赞比亚某铜钴矿为研究对象,研究采用混合浮选工艺实现铜钴矿中有价金属铜钴的有效分离与综合回收,为同类型铜钴矿资源的回收利用提供重要技术支撑。

2 矿石性质

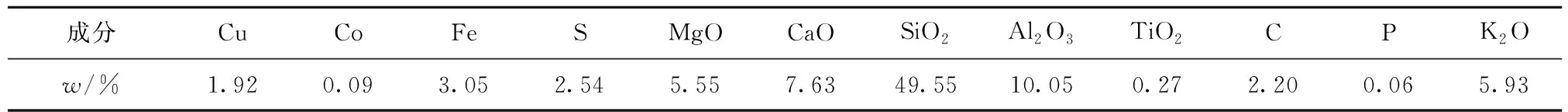

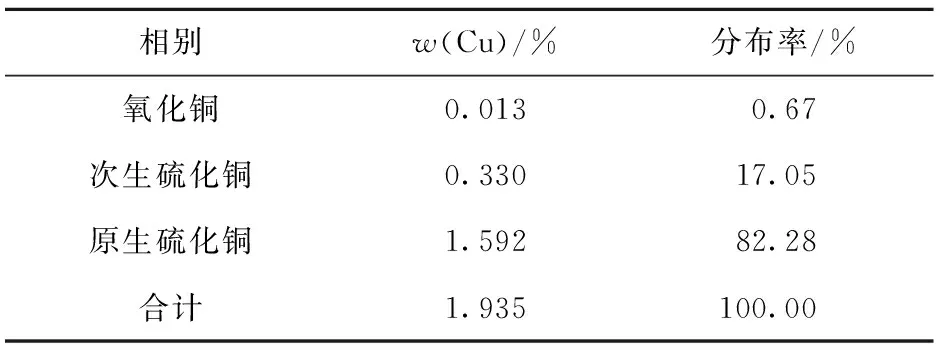

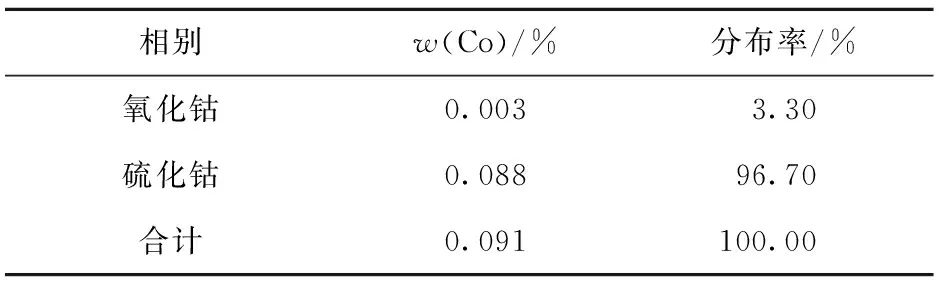

铜钴矿化学多元素分析结果见表1,铜物相分析结果见表2,钴物相分析结果见表3。

由表1可知,样品中的有价元素为铜、钴,它们的含量分别为1.92%和0.09%。由表2可知,矿石中的铜主要为原生硫化铜,其次为次生硫化铜。表3结果显示,矿石中的钴主要为硫化钴。因此,该矿石属于硫化矿石。

表1 铜钴矿化学多元素结果

表2 铜物相分析结果

表3 钴物相分析结果

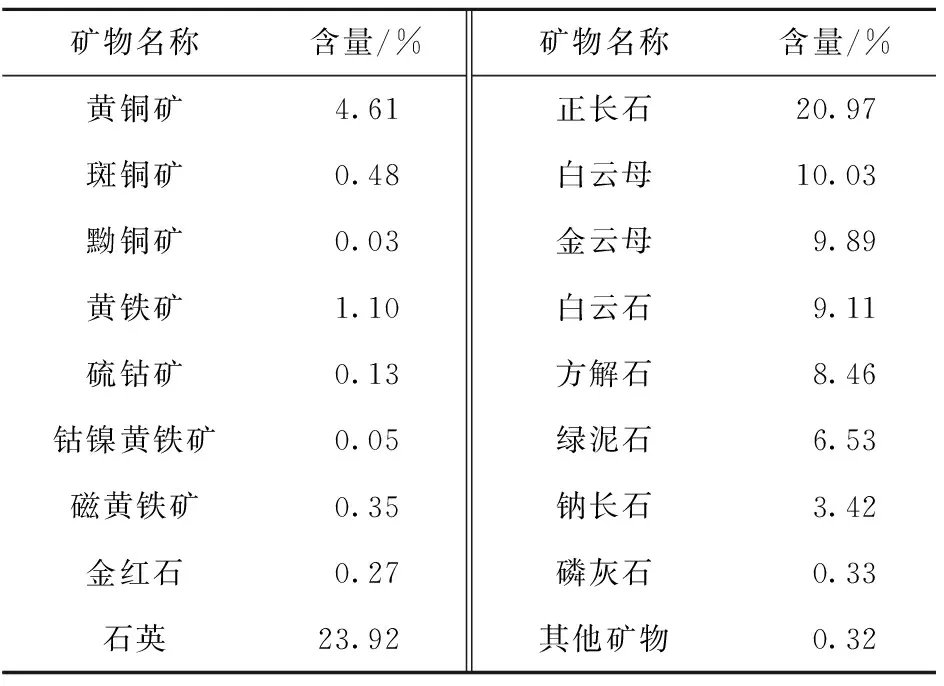

矿石的矿物组成及相对含量见表4。

表4 矿石的矿物组成及相对含量

由表4可知,矿石中铜矿物主要为黄铜矿,其次为斑铜矿。钴矿物主要为硫钴矿,少量的钴镍黄铁矿。非金属矿物主要为石英和正长石,其次为白云母、金云母、白云石、方解石和绿泥石。

3 试验结果与讨论

混合浮选试验主要探索粗选石灰用量和磨矿细度对铜钴混合浮选精矿中铜钴回收的影响,以及在铜钴分离工艺中石灰用量和磨矿细度对铜钴分离的影响。

3.1 粗选石灰用量对铜钴回收的影响

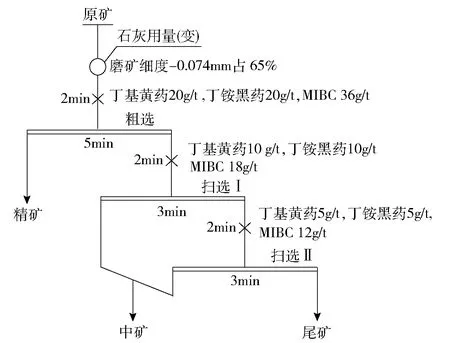

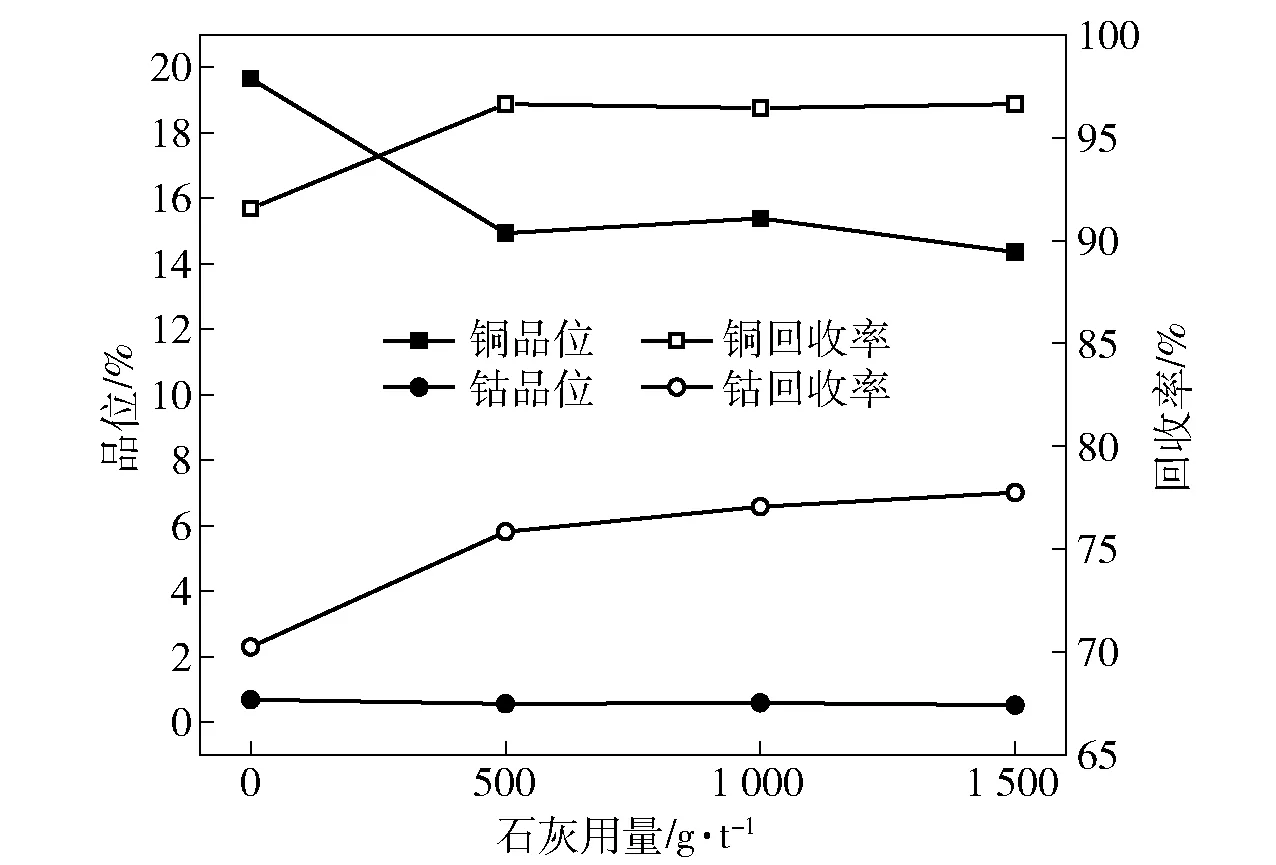

在磨矿细度为-0.074mm占65%的条件下,以丁基黄药加丁铵黑药为捕收剂,以MIBC为起泡剂,进行粗选石灰用量试验。粗选石灰用量试验流程如图1所示,试验结果如图2所示。

图1 粗选石灰用量试验流程

图2 粗选石灰用量对铜钴回收的影响

结果表明,在不添加石灰时,粗精矿铜回收率为91.56%,钴回收率为70.25%。随着石灰用量的增加,铜回收率和钴回收率均增加,当石灰用量大于1 000g/t后,粗精矿中铜和钴的回收率变化较小。添加适量的石灰,可提高粗精矿中铜和钴的回收率,综合考虑,混合浮选粗选作业石灰用量为1 000g/t。

3.2 磨矿细度对铜钴回收的影响

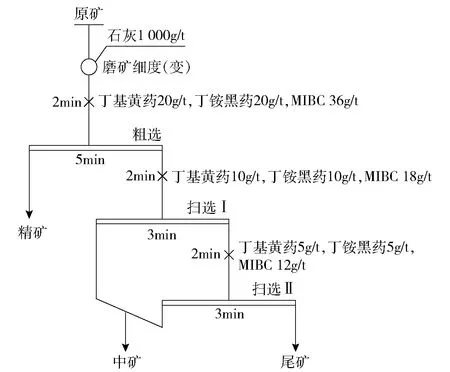

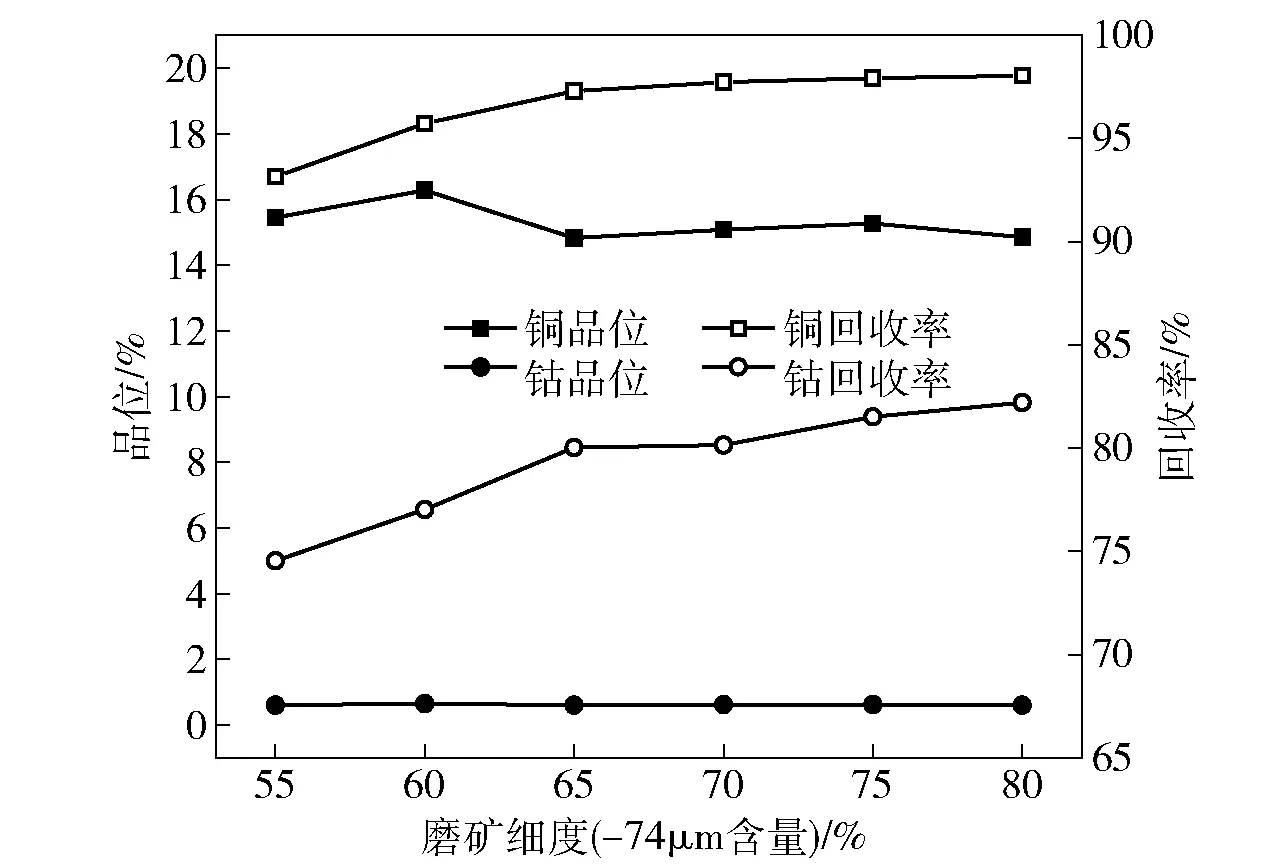

以石灰作调整剂,以丁基黄药加丁铵黑药为捕收剂,以MIBC为起泡剂,进行磨矿细度试验。试验流程如图3所示,结果如图4所示。

图3 磨矿细度试验流程

试验结果表明,随着磨矿细度的增加,精矿中铜、钴的回收率均逐渐增加,当磨矿细度超过-0.074mm占65%后,精矿中铜、钴回收率的增幅变小。因此,选择磨矿细度为-0.074mm占65%。

图4 磨矿细度对铜钴回收的影响

3.3 石灰用量对铜钴分离的影响

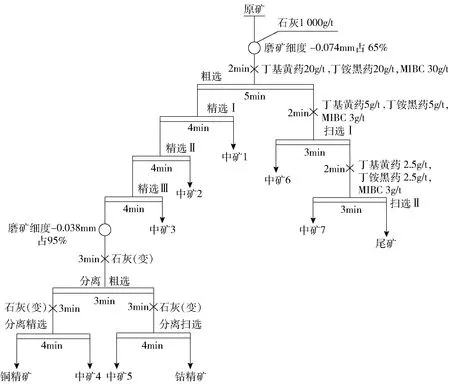

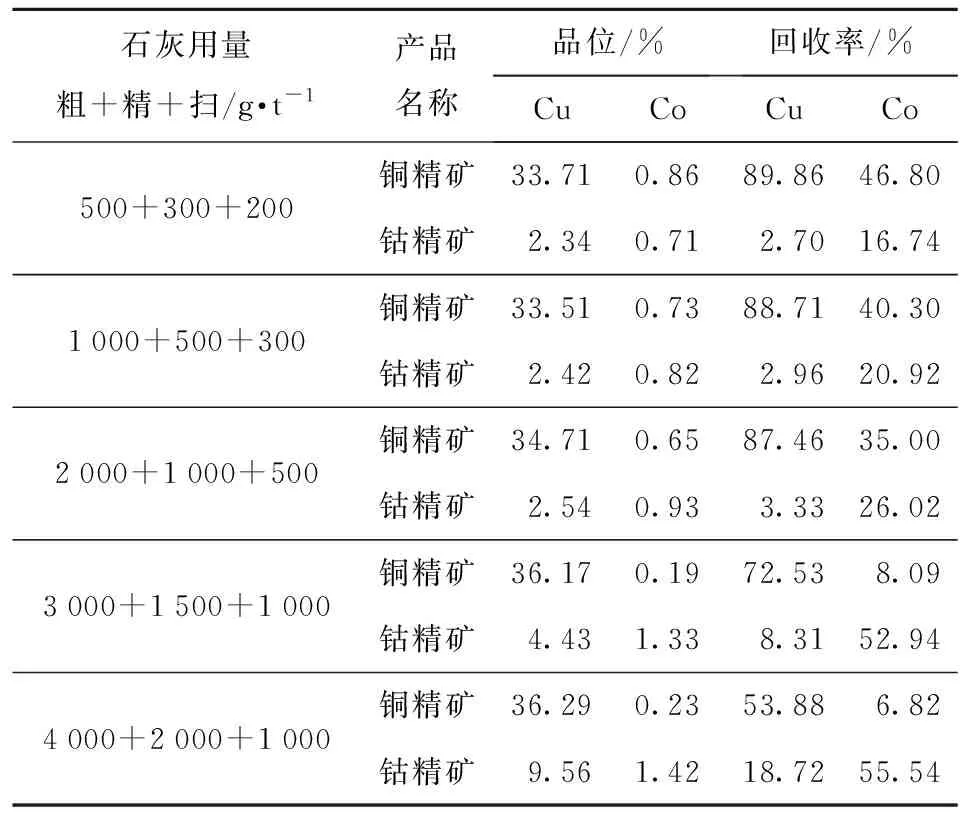

在铜钴混合浮选粗选段磨矿细度为-0.074mm占65%的条件下,以丁基黄药加丁铵黑药为捕收剂,以MIBC为起泡剂,进行一粗-两扫-三精的浮选工艺流程获得混合浮选精矿。混合浮选精矿在磨矿细度为-0.038mm占95%的条件下,以石灰作调整剂,进行石灰用量试验,探索石灰用量对铜钴分离的影响。试验流程如图5所示,试验结果见表5。

图5 铜钴分离石灰用量试验流程

表5 石灰用量对铜钴分离的影响

结果表明,随着石灰用量的增加,铜精矿中钴的回收率逐渐下降,钴精矿中钴的回收率逐渐升高,铜钴分离粗选石灰用量小于2 000g/t,回收率的波动幅度较缓。当石灰用量增至3 000g/t时,铜精矿中钴回收率也降至8.09%,与此同时钴精矿中钴回收率也显著上升至52.94%,实现了铜、钴地有效分离。继续增大石灰用量,铜精矿中铜回收率下降近20%,钴精矿中钴回收率虽继续提高2.6%,但钴精矿中铜的回收率增加了10.41%,铜钴分离效果反而恶化。因此,铜钴分离粗选段石灰用量为3 000g/t。

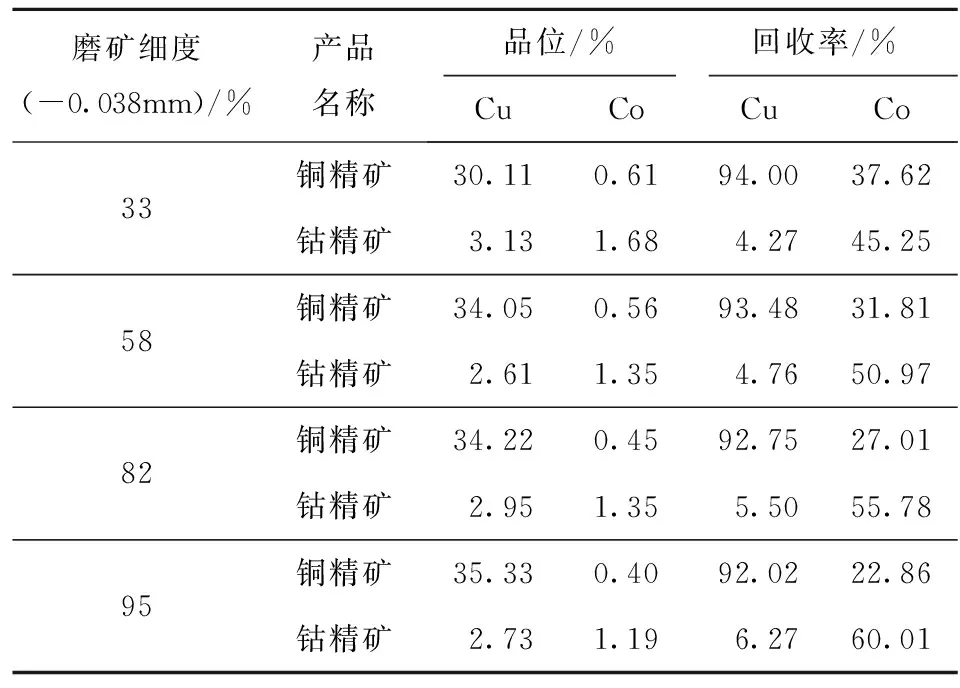

3.4 铜钴混合精矿再磨对铜钴分离的影响

在铜钴混合浮选粗选段磨矿细度为-0.074mm占65%的条件下,以丁基黄药加丁铵黑药为捕收剂,以MIBC为起泡剂,进行一粗- 两扫- 三精的浮选工艺流程获得混合浮选精矿。以石灰作调整剂,进行铜钴混合精矿再磨试验,探索铜钴混合精矿再磨细度对铜钴分离的影响。试验流程如图6所示,试验结果见表6。

图6 铜钴混合精矿再磨细度试验流程

结果表明,随着磨矿细度的增加,铜精矿中的钴品位下降,钴精矿中铜品位也下降,且钴精矿中钴回收率增加,说明再磨有利于铜钴精矿的有效分离。由于细度为-0.038mm占95%再磨细度过细,在实际生产过程中恐难以稳定控制。因此,选择铜钴混合精矿再磨细度为-0.038mm占82%。

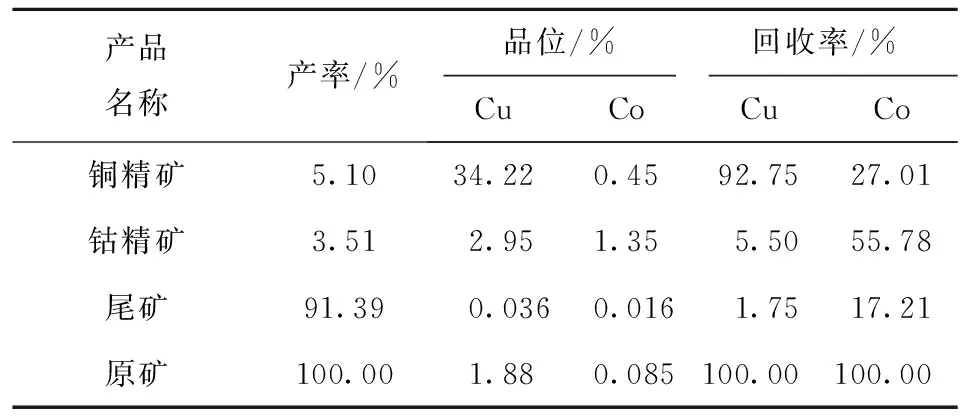

3.5 全流程闭路试验

铜钴矿铜钴混合浮选- 精矿再磨- 铜钴分离全流程闭路试验流程如图7所示,试验结果见表7。

闭路试验结果表明,采用图7流程,可获得铜品位为34.22%、回收率为92.75%的铜精矿,钴品位为1.35%、钴回收率为55.78%的钴精矿。该闭路流程可以较好的实现铜与钴地分离。

表6 铜钴混合精矿再磨对铜钴分离的影响

4 结论

(1) 铜钴矿中铜品位为1.92%,钴品位为0.09%;原矿中铜矿物主要为黄铜矿;钴矿物主要为硫钴矿;非金属矿物主要为石英和正长石等。

(2) 在铜钴分离段,石灰用量从500g/t增加至3 000g/t时,钴精矿中钴的回收率从16.74%增加至52.94%,继续增加石灰用量会恶化铜的回收率,石灰对再磨铜钴混合精矿的铜钴分离有显著作用。

(3) 采用一粗- 两扫- 三精的混合浮选工艺得到铜钴混合精矿,混合精矿经再磨至细度为-0.038mm占82%,采用一粗- 一精- 一扫的铜钴分离流程可获得铜品位为34.22%、回收率为92.75%的铜精矿和钴品位为1.35%、回收率为55.78%的钴精矿。

图7 混合浮选- 精矿再磨- 铜钴分离闭路试验流程

表7 混合浮选- 精矿再磨- 铜钴分离闭路试验结果