龙桥铁矿一期工程采空区管理及监测

2020-09-21张洪海

张洪海

(中国恩菲工程技术有限公司,北京 100038)

1 前言

龙桥铁矿一期工程于2002年10月开始基建,2006年投产。2007年生产能力为80万t/a,2008年达到100万t/a设计生产能力。根据矿体赋存条件及开采技术条件,为降低采矿贫化率和生产成本,生产初期采用无贫化放矿的无底柱分段崩落法进行采矿。

2 矿床地质概况

龙桥铁矿床为一隐伏的层控沉积—热液叠加改造型铁矿床。矿床内勘探共圈定大小矿体13个,主矿体为1号矿体,1号矿体储量占矿床总储量的99.7%[1]。

1号主矿体为缓倾斜的中厚矿体,水平投影体态为不规则矩形,长轴方向总体呈290°延伸,倾向南,倾角一般15°~20°,走向长度2 188m,水平宽度平均512m,垂直厚度一般为20~40m,平均27.2m,赋存标高-268.07~-507.41m,埋深340.63~588.08m。矿床岩体质量总体属良好型[2]。

围岩蚀变主要有矽卡岩化和碱性长石化等。自矿体向地表,主要岩性为中株罗统上段铁钙质泥质粉砂岩—上株罗统火山岩系粗安岩、角闪粗安岩、粗安斑岩、凝灰岩、凝灰质粉砂岩—第四系松软松散岩类。

3 采矿方法及工艺

龙桥铁矿一期工程的主要采矿方法为以矿石为垫层的无底柱分段崩落法。

1)盘区布置及构成要素

回采盘区沿矿体走向布置,长为100m,宽为矿体的水平厚度,中段高为50m,分段高度为12.5m。两个盘区共用一条进风出矿联络道,在联络道附近设置溜矿井,溜矿井间距为75m。回采进路沿矿体走向布置,长为100m,间距为15m,上分段与下分段相邻的回采进路呈菱形布置[3]。

2)采准、切割工作

中段运输系统采用穿脉装矿的环形运输系统。在矿体下盘围岩中布置采准斜坡道,由采准斜坡道连接各回采分段,采准斜坡道平均坡度约为14%,作为无轨设备运行的通道。在矿体上盘围岩中布置盘区人行进风天井,作为人行和新鲜风流的通道。在每个盘区的中间位置布置一条回风联络道。在矿体下盘围岩中布置盘区回风天井,作为盘区回风通道。

两个盘区共用一条切割巷道。采用天井拉槽法形成切割槽。

3)回采工作

在回采进路中采用中深孔凿岩台车钻凿上向扇形炮孔,边孔倾角50°,孔径80mm,每排孔7~9个,总长约110m,每次爆破两排炮孔,崩矿步距为3.6m,每米炮孔崩矿量10~12t。凿岩机凿岩效率为90m/台·班。炸药单耗约0.4kg/t,用装药器填装乳化粒状铵油炸药。爆破采用毫秒导爆管和起爆弹孔底起爆。爆破后的矿石采用载重6.0t的柴油铲运机装运,铲运机效率为30万t/a。矿石块度限制在800mm以内,超过尺寸的大块则进行二次爆破。

采用先采上分段、再采下分段,自上而下的回采顺序。为减少废石混入,同一分段中各盘区回采进路的回采尽量维持在一条直线上。

相邻的两个分段同时回采时,上分段必须超前下分段,超前距离应大于20m[4]。

4)顶板控制

由于龙桥铁矿的矿体顶板比较稳固,矿山开采初期采空区的暴露面积太小,上盘岩石不能大量冒落形成所需要的覆盖层。为了减少强制处理顶板的投入,矿山开采初期采用崩落矿石形成覆盖层并使覆盖层厚度达到分段高度的2倍左右。

5)采场通风

设计矿山采用多级机站通风系统,新鲜风流由各盘区上盘进风天井进入工作面,冲洗工作面后的污风由回风联络道,经下盘回风天井进入阶段回风巷道。

6)主要技术经济指标

盘区综合生产能力为60万t/a;

矿石损失率为20%;

矿石贫化率为20%。

4 采空区管理

(1)出矿管理:各出矿进路的出矿严格按照“定量有序二段控制”的原则,即用崩落的矿石做覆盖层,按照回采、出矿分段严格限制各出矿进路出矿量,始终保持各出矿进路(巷道)不与采空区通透。第一分段各出矿进路的出矿量为每次崩矿量的20%左右,第二分段各出矿进路的出矿量为每次崩矿量的50%左右,第三分段各出矿进路的出矿量为每次崩矿量的80%左右[5]。

上分段超前下分段回采始终控制水平距离保持在20m以上,并保证各进路不与采空区通透,同一分段采区的存窿矿石高度基本处于同一水平线上。

(2)回采计划:为了保证矿体上盘岩石能够顺利垮落,在回采矿石时,应尽可能在同一分段回采,增大顶板围岩暴露面积,上一分段回采基本结束之后,再回采下一分段,加快顶板围岩的冒落速度。

(3)封闭采空区:一个分段或采区回采出矿工作结束后,及时封闭通往采空区的通道。构筑人工障碍物封闭通至空区的各水平、分段的采准巷道、天井及联络道,隔离空区以及阻挡或缓冲、削弱空区上部围岩突然大规模冒落所产生的压缩气流能量,避免对井下作业人员及设备造成危害,并防止人员误入采空区。

5 采空区及覆盖层监测

为了了解顶板岩石的变化规律,精准获取顶板岩层的冒落数据,为采矿生产和矿山安全管理提供依据,在地表实施钻孔监测。

5.1 钻孔布置

自2008年3月至2009年4月,共施工了4个观测钻孔:

CZK01孔口标高159.17m、孔深462.90m;

CZK02孔口标高130.86m、孔深481.79m;

CZK03孔口标高123.52m、孔深420.82m;

CZK04孔口标高149.94m、孔深501.20m。

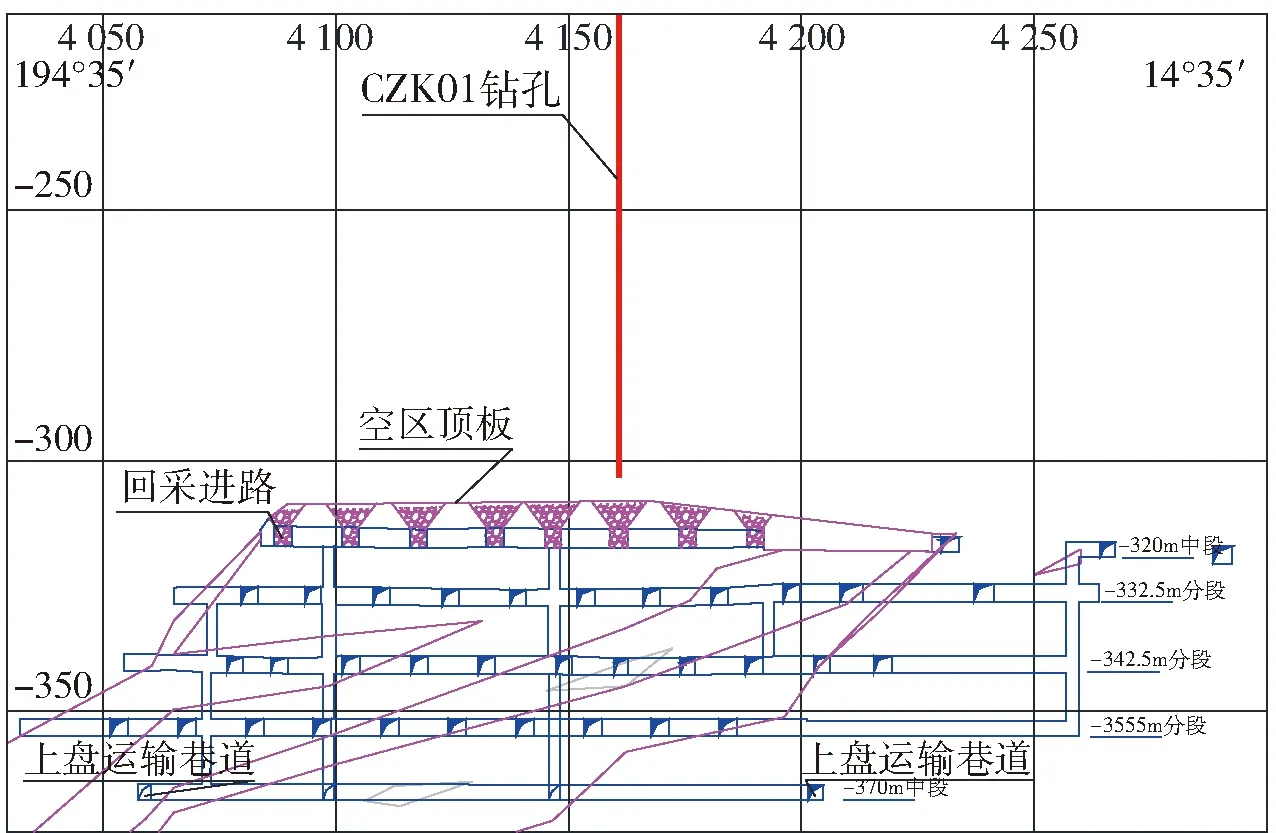

开孔孔径φ150mm,终孔孔径不低于φ110mm,钻探工作量总计1 866.71m。采空区形状分布及观测钻孔布置图如图1所示,CZK01钻孔剖面示意图如图2所示。

5.2 观测设备及方法

观测设备包括:①DJ1048电动绞车及配套发电机;②JSP- 1视频测井仪、JJY- 1D数字井径仪头及配套软件。

观测方法:通过DJ1048电动绞车,下放观测仪器,定期测量观测孔孔底及覆盖层顶面标高,了解采空区顶板冒落情况及覆盖层厚度,获取准确数据。

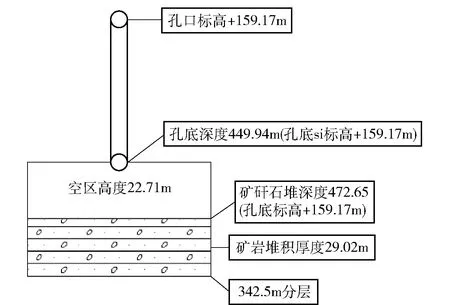

图2 CZK01钻孔剖面示意图

5.3 监测成果

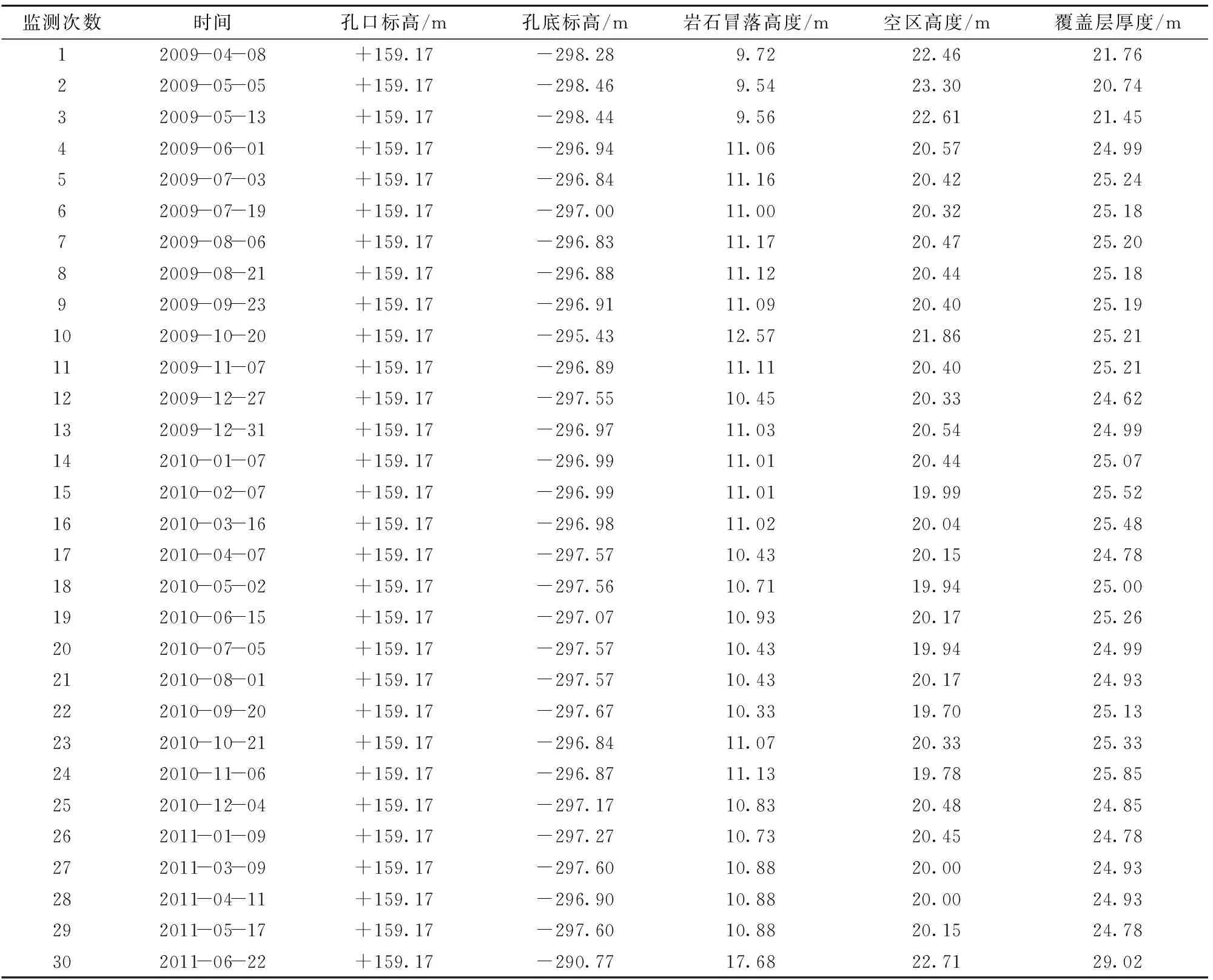

自2009年4月至2011年6月,共监测30次,获得的监测数据见表1。

表1 2009—2011年CZK01空区监测孔监测成果表

2011年6月22日监测结果简如图3所示。

图3 2011- 06- 22CZK01钻孔监测结果示意图

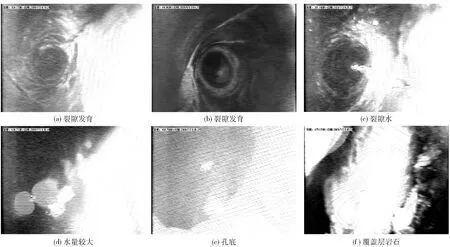

通过钻孔摄像仪器的监测,得到了钻孔和空区内部的照片,图4所示为CZK- 01孔内仪器观测到的照片。

6 结论

(1)随着采空区暴露面积逐渐增大,顶板岩石开始逐步冒落。当采空区暴露面积达到8.20万m2时,顶板岩层不再冒落,出现下沉现象,在随后的回采中,下沉变形值缓慢增加。随着两个盘区之间分段进风(出矿)联络道保护矿柱的回收,采空区暴露面积进一步扩大,采空区顶板岩层开始大量冒落。

(2)通过钻孔摄像仪可以清楚地看到孔底以及采空区内堆积的矿矸石,可以提前分析预测采空区顶板的变化趋势,并采取应对措施,避免大范围采空区突变对人员、设备造成伤害,为采空区管理、采矿生产调度、矿山安全管理提供了依据。

图4 CZK- 01探测图

(3)无底柱分段崩落法生产初期采用无贫化放矿,暂留矿石垫层并结合顶板岩石自然冒落形成覆盖层的方法,覆盖层厚度可以达到矿山安全规程要求,可以保证采矿生产的安全。