轮式装载机动臂结构参数对振动特性影响研究

2020-09-14徐向阳董绍江

徐向阳,艾 星,董绍江,韩 洵

(重庆交通大学机电与车辆工程学院,重庆400074)

1 引言

轮式装载机具有作业速度快,效率高,机动性好,操作轻便等优点,在工程建设中常被广泛使用于矿山开采、道路施工、房屋建设等路面工况复杂的恶劣环境[1]。为保证经济性能和作业效率,装载机在斜坡作业过程中行驶速度较高,横向稳定性降低,严重时引起整车失稳倾翻,致使驾驶人员的人身安全受到严重威胁。在轮式装载机装置中,动臂是关键构件之一,作业过程中起着承载和传递载荷的作用。因此,研究动臂结构参数对横向稳定性的影响和对于提高装载机的动态性能具有重要意义。

目前,国内外学者针对轮式装载机振动特性进行大量研究。文献[2]建立七自由度铰接式装载机侧倾动力学模型,分析不同坡度角对侧倾稳定性的影响;文献[3]以悬置静刚度和安装位置为优化参数,对悬置系统进行优化配置,通过实车测试,系统隔震性能得到改善;文献[4]将变胞机构用于装载机新型设计当中,得到新型多自由度可控机构式装载机,并验证了该机构的可行性;文献[5]通过建立装载机司机室的动力学模型,获得和分析结构动力学特性;文献[6]通过研究客车车身在发动机复杂激励下,得到车身特征点的动态响应;文献[7]利用特征和参数化建模技术以分析复杂机械结构有限元模态;文献[8]研究加入不同稳定系统下装载机振动特性分析;文献[9]通过Matlab/Simulin 联合仿真,建立轮式装载机的动力学模型,提出动态车辆简化模型,有效反映轮式装载机动态性能。文献[10]通过对铰接式轮式装载机稳定性参数实验,得到稳定系数是评价装载机横向稳定性的重要指标。文献[11]通过布置合理的悬置元件,以使车辆悬置系统振动解耦。

综上所述,工作参数、悬架刚度、内部耦合激励等对振动特性均有影响[12]。这些研究为轮式装载机动态性能优化提供理论依据。但目前针对装载机动臂对动态特性影响的研究依然缺乏。为避免共振等不良现象,保证装载机安全使用,需要对动臂结构参数与外部参数关联作用下的动态特性进行分析。因此,对动臂结构参数变化情况下装载机整车模态及振动响应特性进行研究,为后期动态特性优化提供理论支撑。

2 轮式装载机有限元模型

以某型号轮式装载机为研究对象,对建立的三维整车模型进行结构干涉检查,利用映射网格划分法,采用八节点六面体实体单元对模型进行划分,在动臂和铲斗铰接处进行网格加密,保证运算收敛,同时将销钉连接简化成梁单元,系统共划分541 038个网格。在模拟受力传递过程时,梁单元与铰孔处存在间隙,传递结果不精确,故将空隙单元等效成具有“载荷-位移”关系的弹簧单元为传力元件,以模拟整车内部的受力传递过程。

在整车系统中,油缸是具有刚度和阻尼性质的构件。考虑到油缸传递特性,将其简化为弹簧-阻尼单元进行模拟。弹簧刚度系数k=2.13×108N/m、阻尼系数c=0.4。油缸两端点RP-32 和RP-33与车架耦合点RP-25 和动臂耦合点RP-26 进行铰接,形成转动副。

轮胎模型采用弹性单元,有效传递垂直径向力、纵向作用力和侧向作用力,较好模拟轮胎减震功能。轮胎与轮毂连接用弹簧单元与RP-40 节点辐射耦合。设置轮胎与地面接触点的位移约束,如图1 所示。材料为16Mn,其材料性能:ρ=7.85×10-6kg/mm3,弹性模量E=2.8×105N/mm2,泊松比μ=0.25。装载机有限元模型,如图2 所示。

图1 轮胎有限元模型Fig.1 The Finite Element Model of Tire

图2 装载机有限元模型Fig.2 The Finite Element Model of Loader

3 模态结构分析

3.1 轮式装载机模态分析方程

模态分析的本质是把质量、阻尼、刚度为物理参数的线性时不变系统振动系统微分方程组中的物理坐标转为模态坐标,将微分方程组解耦,得到以模态坐标和模态参数为基础的多个独立微分方程,求出系统各阶模态参数。系统振动常用微分方程为:

3.2 轮式装载机模态计算

Block Lanczos 算法适用于大型对称值求解问题,特点是收敛速度快,因此采用该算法进行模态求解。通过计算,取轮式装载机在满载运输情况下六阶固有频率和模态振型,如表1、图3 所示。通过改变动臂转动角度,得到装载机动臂从水平处分别转动10°、20°、30°情况下装载机整车固有频率值,如表2 所示。

表1 模态分析结果Tab.1 Modal Analysis Results

表2 不同动臂转动角下的装载机固有频率Tab.2 The Natural Frequency of the Loader Under Different Boom Rotation Angles

图3 满载运输下的六阶模态振型Fig.3 Sixth Order Model Shape Under Heavy Load Transport

由图3 可知,前六阶整车模态振型中,铲斗和动臂装置均发生不同程度弯曲扭转振动,并随着振型阶数增加,整车模态振型越复杂。处于第六阶模态振型时,动臂发生扭转变形,可知动臂整体刚性弱,在整车中属于相对危险的装置。由表2 可知,通过调节装载机的举升角度,系统各阶固有频率值变化不明显。前四阶模态振型与水平工作位置相似,第五阶模态呈现明显横向振动。且动臂在不同工作位置下,各阶振型均呈现出复杂的大位移和扭转。

3.3 动臂参数变化对装载机固有频率影响

在路面激励下,装载机常处于某一振型共振时,易发生动臂结构损坏,进而引发事故。因此,进一步研究动臂结构参数对装载机固有频率值的影响。动臂结构,如图4 所示。定义动臂外侧厚度变化为Δb(mm)。研究-5mm≤Δb≤+5mm 时,装载机固有频率变化情况结果,如图5 所示。

图4 动臂结构示意图

Fig.4 Boom Structure Diagram

图5 厚度变化对装载机固有频率影响Fig.5 Influence of Thickness Change on Natural Frequency of Loader

由图5 可知,动臂外侧厚度增大,系统同阶固有频率随阶数的升高而逐渐增大。在一阶至三阶振型时,随动臂外侧厚度增加,整车固有频率值增幅较小,但第四阶至第六阶而言,动臂外侧厚度分别增加5mm 时,整车固有频率值分别增幅67.5%、76.3%、80.4%,变化显著。

4 动臂参数对振动响应影响

4.1 路面不平整度模型

车辆在不同坡度路面行驶时,路面产生的不平整度有随机性、不平稳性等特点,路面模型能用平稳随机过程理论来阐述。路面不平整度模型常用路面功率谱密度表示不平度:

式中:n—空间频率,m-1;n0—参考频率,取为0.1m-1;Gq(n0)—路面不平整度系数,m3;W—频率指数,一般W=2。

模拟路面激励是随机谐波叠加法通过傅里叶变化,将路面不平度所产生信号分解为不同正弦波。Gq(n)空间产生n1<n<n2的空间频率,依照平稳随机过程中的频率性质,得到路面不平整的标准差σ:

将空间频率区间(n1,n2)分割为n 个区间,每个区间中心频率,2,…,n)的谱密度Gq(nmid-1)来替代Gq(n)在每个区间内的数值,得到路面不平度标准差,离散逼近为:

将每个小区间产生的正弦波叠加后,得频域内路面不平整度激励:

式中:x—路面纵向位移;θi—(0~2π)上均匀分布相互独立的随机量。

当车辆以速度v 行驶在路面时,时间频率f 与空间频率关系为:

因此,空间域产生的路面不平整度激励可转换为时域路面不平整度激励:

选取路面的谱密度参数和车辆行驶速度,建立不同坡度角的路面模型。

4.2 发动机激振理论

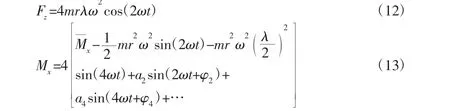

发动机激励是造成装载机振动的主要因素。发动力产生的力和力矩传递到整车,进而产生振动。四缸直列式四冲程发动机垂向力Fz和倾覆力矩Mx的表达式为:

四缸直列式四冲程发动机激振频率为:

式中:n—发动机转速;

i—气缸数;

τ—冲程数。

由发动机引起的激振频率主要为低阶频率,高阶频率的贡献量较小,可忽略不计。

4.3 装载机行驶动力学仿真

装载机在行驶过程中,产生激励的主要因素是路面激励和发动机扭矩波动激励。基于建立的有限元模型,模拟轮式装载机以 在坡度角分别为4°、6°、10°的D 级路面上行驶,时间为25s。测量动臂振动位移和振动加速度,通过快速傅里叶变化(FFT),得到两者频域图,如图6、图7 所示。

图6 不同坡度角下振动位移频域图Fig.6 The Vibration Displacement Curve on Different Slope Angle

图7 不同坡度角下振动加速度频域图Fig.7 The Vibration Acceleration Curve on Different Slope Angle

结果表明,装载机满载运输过程中,随着坡度角的增加,装载机振动位移和振动加速度响应频率均明显降低,装载机振动程度显著加剧。在路面激励下,振动响应频率易激发第四、第五阶模态振型,动臂的安全性能急剧下降。因此,对动臂做进一步的振动特性分析。

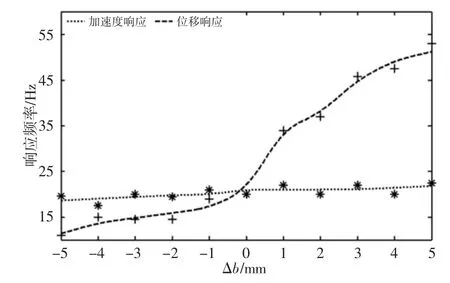

首先分析动臂外侧厚度对装载机满载运输工况下动臂振动特性响应的影响。通过仿真,得Δb 变化时,动臂的振动响应曲线,如图8 所示。利用动臂处的RMS 来评价装载机横向振动的平稳程度,如式(15)所示。

式中:xi—加速度信号值;

N—采样长度。

计算不同厚度下的RMS 值,进行对比,如图9 所示。

图8 动臂厚度变化对响应频率的影响Fig.8 Influence of Thickness Change on Response Frequency

图9 不同坡度角下动臂厚度对RMS 值的影响Fig.9 Influence of Thickness Change to RMS Value

由图8 可知,厚度Δb 变化对加速度响应频率的影响较小,变化范围为:(18.61~21.79)Hz。但厚度Δb 变化对位移响应频率的影响性较大,其变化范围为:(11.36~51.22)Hz。因此,可通过改变侧厚来改变响应频率值,使系统远离第五阶固有频率值,以避免装载机发生共振。由图9 可知,装载机横向稳定性随坡度角的升高而降低。在不同坡度角下,随着动臂厚度的增加RMS 值均减小,表明装载机的横向稳定性增强。此外,对比4°、6°、10°三种坡度角下Δb=0mm和Δb=5mm 时的RMS 值,分别减少11.88%、15.54%、19.89%,说明改变外侧厚度能显著提高装载机的横向稳定性,提升装载机使用性能。对比Δb=0mm 和Δb=5mm 动臂动应力特性曲线,如图10所示。由图10 可知,动臂厚度无改变时,结构动应力最恶劣,最大应力值σmax=153.6MPa。当动臂厚度增加时,结构动应力变化减小,最大应力值减小为σmax=137.7MPa,减幅10.35%。

图10 动应力对比图Fig.10 Dynamic Stress Contrast Diagram

5 结论

考虑动臂结构参数变化,建立整车振动模型,分析动臂厚度结构参数对整车固有频率的影响情况。以不同坡度角的路面激励作为输入激励,对装载机进行动力学仿真并分析动臂的振动特性,得出如下结论:(1)动臂举升角增加时,装载机各阶模态频率值变化不明显,第五阶模态振型呈现横向振动。但动臂外侧厚度增加时,前六阶固有频率值均增加,且动臂结构发生左右横摆,装载机易发生失稳侧翻。因此调整动臂厚度比调整动臂工作举升角度更易使系统远离横向共振区域。(2)装载机在不同坡度角的路面激励下,振动响应频率随路面等级的升高而减低。在三种不同坡度角的路面激励下,当动臂外侧厚度增加时,动臂横向稳定性指标RMS 值分别减少,横向稳定性显著提高;且动应力也均减小,有效改善动臂应力分布特性,提高装载机的使用性能。