装载机工作装置的疲劳试验及疲劳可靠性评估

2020-09-11万一品宋绪丁员征文

万一品 宋绪丁 员征文

(1.长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710061;2.徐工集团江苏徐州工程机械研究院,江苏 徐州 221004)

装载机能够实现散状物料铲装及运输,是土方施工机械的重要组成部分。由于作业方式和介质的多样性,工作装置在装载机铲装作业时承受不断变化的外载荷,导致焊接部位极易产生疲劳破坏[1]。孟广良[2]分析了装载机外载荷的计算方法,推导出载荷的理论计算经验公式,但所得结果无法反映装载机铲装作业这一动态过程;李洪周等[3- 4]在经验计算工作装置外载荷的基础上,建立了三维模型并进行有限元计算和结构拓扑优化;许立太等[5]分析了不同铲掘阻力下工作装置结构强度的变化,获得了插入阻力作用点位置与结构强度变化的关系;宁晓斌等[6- 7]建立了装载机工作装置动态仿真模型,模拟实际作业过程的受力特性。为满足长寿命和高可靠性的要求,基于实测载荷谱和疲劳试验来研究构件的力学特性和疲劳可靠性的思路已得到广泛的应用[8- 10]。Nicola等[11]在实测载荷谱的基础上,实现了电车车架台架试验和疲劳可靠性分析。Pavel等[12]利用载荷对常见车轴的疲劳可靠性进行了讨论,并分析了不同类型载荷谱对疲劳结果的影响。目前装载机工作装置的研究主要集中在理论计算和仿真分析,行业内缺乏实测载荷谱和疲劳试验对疲劳寿命进行可靠性分析。

本文在笔者前期对ZL50G装载机工作装置销轴传感器设计[13]、载荷测试方法[14]、测试样本长度[15]、载荷识别模型[16]、弯矩等效当量外载荷[17]以及载荷谱编制[18]的研究基础上,对工作装置疲劳试验和疲劳可靠性评估进行研究,以期为装载机工作装置制定合理维修周期和轻量化设计提供依据。

1 工作装置疲劳试验加载谱编制

装载机工作装置由铲斗、连杆、动臂、摇臂、动臂油缸和摇臂油缸铰接组成,在油缸作用下实现物料铲装和卸载。工作装置载荷谱测试主要对象为动臂与铲斗铰点力、连杆与铲斗铰点力以及动臂油缸和摇臂油缸位移[13- 14]。由于工作装置在一个作业循环内测得的载荷对应不同作业姿态,实测大载荷出现在铲掘收斗结束时刻,选择该作业姿态为外载荷当量姿态。通过保证动臂截面弯矩一致,将装载机所受外载荷等效为作用在铲斗上如图1所示的单向单一载荷,当量方法流程如图2所示[15]。

图1 疲劳试验载荷加载与姿态Fig.1 Fatigue test load and working attitude

图2 装载机外载荷当量方法流程图Fig.2 Flowchart of equivalent method for loader external load

ZL50G装载机在大石方、黏土、砂子和小石方4种典型作业介质下的当量外载荷如图3所示。

载荷测试中试验样机由于偏载引起的铲斗与动臂铰点的侧向力最大值为12 kN,远远小于正载载荷值,因此载荷谱编制中未考虑偏载因素的影响[13]。对载荷数据进行信号预处理、平稳性检验、小波分析和雨流计数,按照4种作业介质工况的比例合成和里程外推,得到ZL50G装载机当量外载荷二维谱如表1所示[18]。

按照波动中心法进行均值计算,由表1进行载荷损伤一致性修正[19],得到ZL50G装载机工作装置疲劳试验加载谱,如表2所示。

为加快疲劳试验进程,根据Miner线性累积损伤理论进行相邻等级的载荷频次等寿命折算,即

Nh=(FRq/FRh)mNq

(1)

式中:Nq和Nh分别为折算前、后的载荷频次;FRq和FRh分别为折算前、后的载荷幅值;m为等效系数,大载荷取3,小载荷取5[20]。

对表2的疲劳试验加载谱进行加速处理,将第1级载荷频次折算至第2级,第7级和第8级载

表1 工作装置当量外载荷二维谱Table 1 Two dimensional load spectrum of equivalent external load of working device

1)荷载幅值,单位为kN。

表2 工作装置疲劳试验加载谱Table 2 Fatigue test loading spectrum of working device

荷频次折算至第6级,得到工作装置疲劳试验加速加载谱如表3所示。在进行装载机工作装置的疲劳寿命评估和试验时,通常将载荷谱块对应的疲劳关注点寿命等效为装载机连续铲装作业时间。按照作动器加载频率1.5 Hz计算,加载完成加速加载谱块所需时间为35.88 h,等效装载机连续铲装作业495.67 h,加快了疲劳试验进程。

表3 工作装置疲劳试验加速加载谱

2 工作装置疲劳试验及结果分析

2.1 工作装置疲劳试验台架

工作装置疲劳试验台架设计原理如图4所示。

图4 疲劳试验台架设计图Fig.4 Design drawing of fatigue test bench

疲劳试验台架主要包括龙门架、作动器、加载工装、刚性地面、工作装置试件、刚性墙和刚性杆。铲斗底板与刚性地面水平面夹角α为(60±3)°。刚性地面作为整个疲劳试验的基础安装平台,龙门架和刚性墙牢固地安装固定在刚性地面上。选择MTS公司的244.51型液压作动器,通过铰接方式与铲斗和龙门架连接,疲劳试验过程中允许作动器绕两端铰接点转动。安装模拟油缸的钢性杆时,铰孔与铰销的装配公差与实际保持一致。ZL50G装载机工作装置疲劳试验台架实物如图5所示。

图5 ZL50G装载机工作装置疲劳试验台架实物图

编制疲劳试验加速加载谱程序,在疲劳台架试验过程中,只允许对铲斗结构进行刚性加强。按照抗疲劳测试失效的定义,时时关注查验工作装置结构表面的宏观裂纹情况,以出现壁裂透作为失效标准,此时加载完成的疲劳试验程序个数与等效铲装作业时间的乘积即为疲劳试验寿命。

2.2 疲劳试验结果及分析

在疲劳试验台上施加如表3的加速加载谱进行两试件的疲劳试验,试件1、试件2采用相同的板材和焊接工艺进行加工,对加工后的试件焊缝部位进行无损探伤,如图6所示。要确保两个试件均在不存在焊接缺陷的前提下进行疲劳台架试验。

图6 工作装置焊缝的无损探伤测试Fig.6 Nondestructive inspection of working device weld

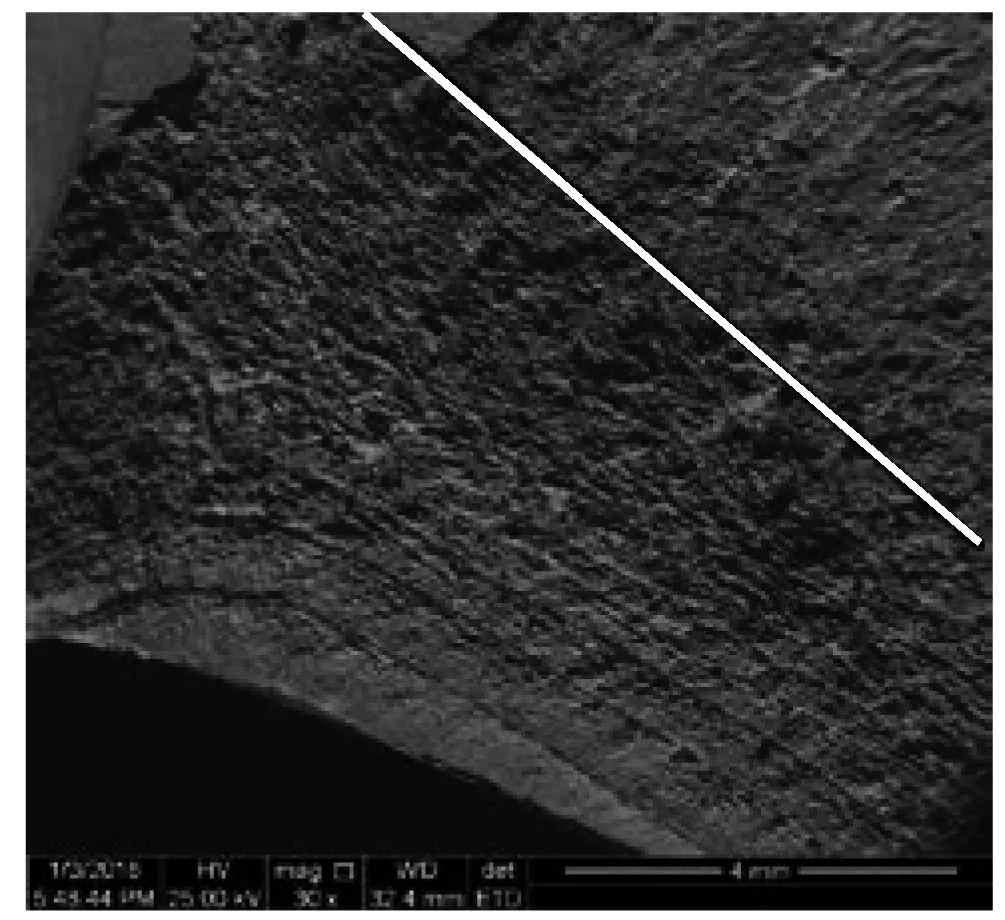

在加载17.3和17.9个载荷谱块时发现动臂板与车架连接处出现疲劳破坏,等效装载机连续作业时间分别为8 976.70和9 287.70 h,其平均值为9 132.20 h,疲劳起始于销轴衬套与动臂焊接处,如图7所示。试件1疲劳破坏处的断口宏观结构如图8所示,疲劳断裂区的微观形貌如图9所示。

图7 试件的疲劳破坏位置Fig.7 Fatigue failure location of specimens

图8 工作装置疲劳断裂区的宏观结构

图9 工作装置疲劳断裂区的微观形貌

从图8(a)可知,断裂试件1存在两个疲劳裂纹源H1和H2,H1位于靠近销轴衬套处的焊趾,H2位于靠近动臂板处的焊趾处。H1处的宏观形貌(如图8(b)所示)表明,该疲劳源处的裂纹扩展出现疲劳台阶,裂纹沿图示箭头方向扩展。H2处的宏观形貌(如图8(c)所示)表明,该疲劳源处裂纹沿着图示箭头方向不断扩展,扩展的裂纹中存在明显的放射性条纹。在循环应力作用下,疲劳裂纹源H1和H2处的裂纹向前不断扩展,最终在图8(b)所示直线处交汇,使构件疲劳断裂失效。靠近动臂板处的焊趾裂纹源H2是扩展范围最大的主裂纹源,其扩展面积占整个断面的80%以上。

如图9所示的直线上下两处裂纹扩展最终在断裂区混合,导致构件断裂。图9中直线左下方裂纹扩展的条带比较宽大,应属于大应力下的裂纹扩展;直线右上方区域裂纹扩展的疲劳条带更加细密,结合加载情况,该处属于主裂纹扩展区域,即主裂纹源H2是造成工作装置疲劳断裂的主要因素。

3 工作装置疲劳可靠性评估

装载机工作装置作为大型复杂机械产品,考虑经济因素,一般通过极少量试验样本确定可靠性特征量。本文的疲劳台架试验只做了2件,属于极小子样问题。因此,在对装载机工作装置进行疲劳可靠性评估时,必须寻求极小子样可靠性的评估方法。常用的评估方法有贝叶斯法、虚拟增广样本法和t分布区间法[21],本文采用t分布区间法对装载机工作装置进行可靠性评估。

根据机械产品疲劳寿命分布的经验,假设工作装置疲劳寿命服从对数正态分布,试验寿命TR和设计寿命TD的对数均服从正态分布。记疲劳试验寿命总体的对数均值和标准差分别为μY和σY,则工作装置疲劳寿命可靠性评估指标βf和可靠度Pf分别为

βf=(μY-lgTD)/σY

(2)

Pf=1-Φ(-βf)=

(3)

工作装置疲劳试验对数寿命的样本均值是总体均值μY的无偏估计量,样本对数寿命均值服从自由度为n-1的t分布,在总体标准差σY未知时,用样本标准差表示给定置信度1-α下的总体均值μY的置信区间,即

其中,k0.5α为给定显著水平α与自由度n-1下t分布在0.5α处的分位点,SY为工作装置疲劳试验寿命结果对数的标准差。

一般取样本均值的置信下限表示总体均值,即

(4)

在疲劳试验寿命和对应的标准差已知时,将式(4)代入式(2)中,即可得到工作装置在不同可靠度下的寿命评估公式:

(5)

由可靠度确定工作装置安全寿命,用试验样本寿命均值代替总体,则总体标准差σY与作为先验信息的变异系数Cv关系如下:

(6)

疲劳试验寿命分别为8 976.74 h和9 287.68 h,产品设计时变异系数Cv为0.030~0.040,文中取0.035。给定置信度0.95,由式(6)得到总体标准差σY为0.138 618,即工作装置在不同可靠度下疲劳寿命的计算参数如下:分位点k0.25为0.816 5,疲劳试验寿命结果对数的标准差为0.007 4。

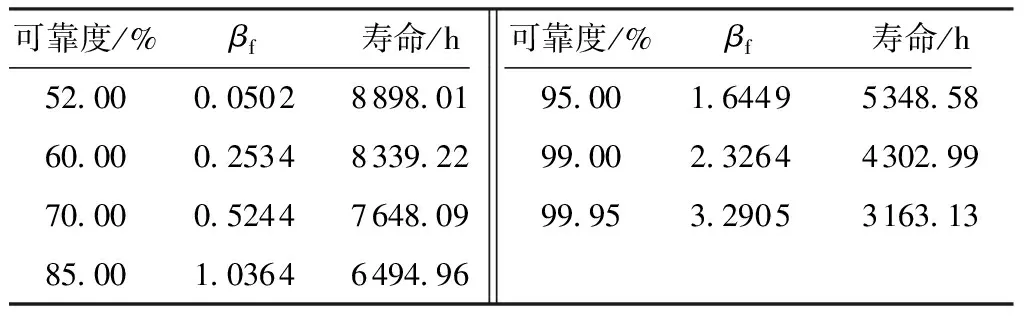

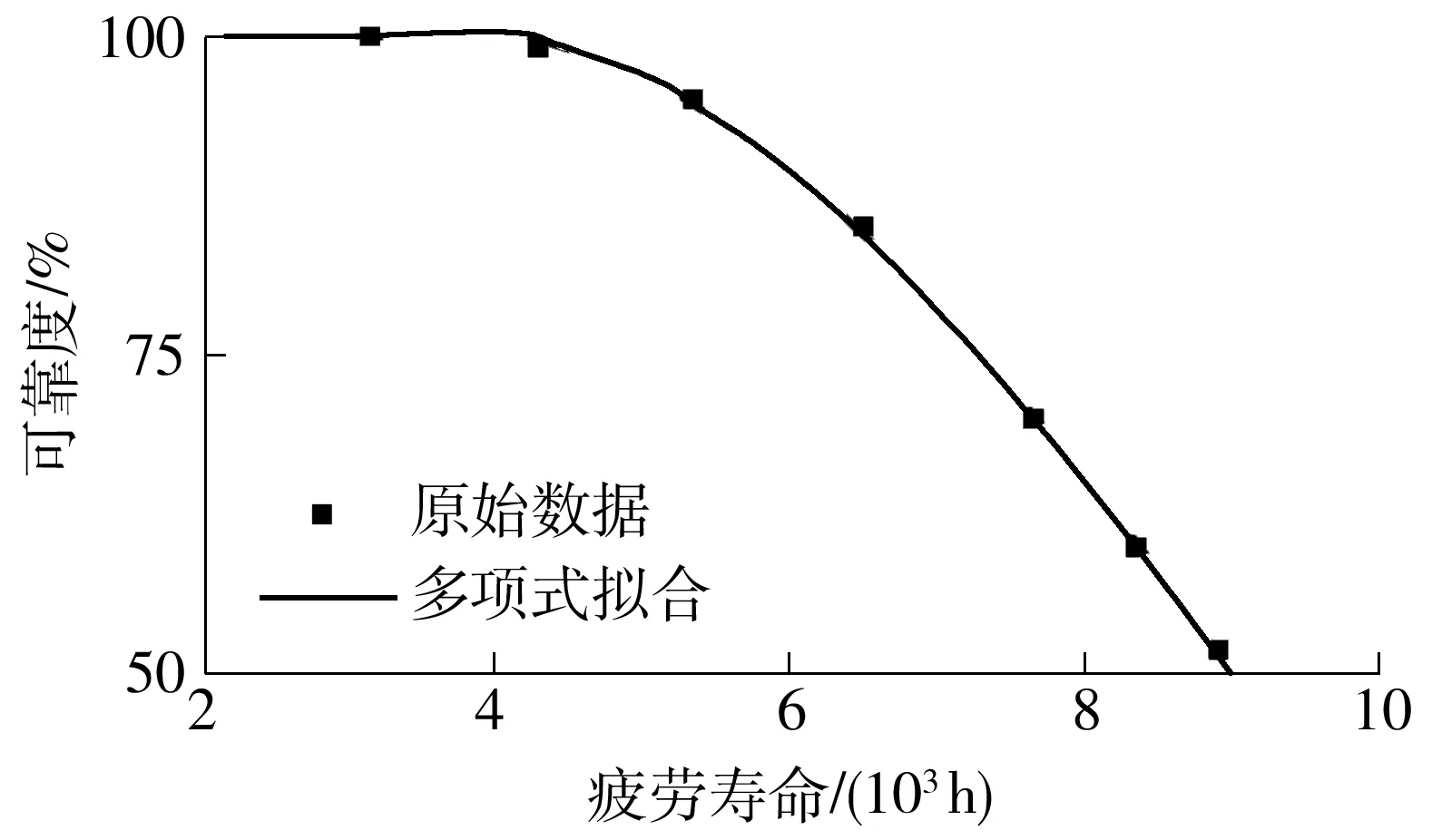

由式(5)可得不同可靠度下ZL50G装载机工作装置的疲劳寿命结果,如表4所示;疲劳寿命与可靠度之间的关系如图10所示。

表4 工作装置不同可靠度下的疲劳寿命Table 4 Fatigue life of working device under different reliability

图10 工作装置的疲劳寿命与可靠度关系

记疲劳寿命为Tp,可靠度为P,用3次多项式对两者之间的关系进行拟合,即

(7)

上述多项式的拟合优度为0.999 5,即采用3次多项式能够很好地拟合ZL50G装载机工作装置的疲劳寿命和可靠性之间的关系。在95%可靠度下装载机工作装置的疲劳寿命为5 348.58 h,按照装载机每天工作8 h、每年200个工作日计算,该型号装载机在95%可靠度下的疲劳寿命大约为3.34 a。

4 结论

本文基于ZL50G装载机工作装置多种物料合成载荷谱编制了疲劳试验加速加载谱,并进行了工作装置疲劳试验,利用t分布区间小子样估计方法对工作装置的疲劳可靠性进行评估,得到以下结论:

(1)编制的装载机工作装置加速加载载荷谱,加载35.88 h即可等效装载机连续作业495.67 h,实现了快速疲劳试验的目的;

(2)通过搭建的工作装置疲劳试验台获得了工作装置的实际疲劳寿命的平均值为9 132.20 h,疲劳破坏出现在动臂板与车架连接处,疲劳起始于销轴衬套与动臂焊接处,靠近动臂板处的焊趾裂纹源是扩展范围最大的主裂纹源,也是造成疲劳断裂的主要因素;

(3)在给定工作寿命的条件下进行基于疲劳寿命试验结果的极小子样疲劳可靠性评估,获得了工作装置寿命与可靠度为3次多项式的数学关系。