子午线轮胎的动态特性仿真分析与评价

2020-09-11臧孟炎王立臣周涛张焱林杨晓光

臧孟炎 王立臣 周涛 张焱林 杨晓光

(1.华南理工大学 机械与汽车工程学院,广东 广州 510640;2.万力轮胎股份有限公司,广东 广州 510080)

随着汽车工业的发展,人们对车辆的驾驶平顺性与乘坐舒适性提出了越来越高的要求,提升平顺性与舒适性的关键是提高车辆衰减振动的能力。车辆所受振动源主要来自于两个方面:一是车辆自身零部件的不平衡运动带来的振动激励;二是车辆在路面行驶时,路面不平度与微小障碍物通过轮胎传导的振动激励。显然,轮胎的动态特性对削减第二种激励水平具有很重要的影响,因此,研究轮胎的瞬动态特性对轮胎的前期开发与整车特性的改善,具有重要的意义。

在试验方面,文献[1- 2]通过高速转鼓试验机进行轮胎的凸块冲击试验,研究了低速工况下轮胎的包覆特性以及轮胎滚过凸块的动态特性。在仿真方面,费瑞萍[3]使用辨识得到的FTire模型仿真分析了轮胎的凸块冲击试验,对轮胎的动态特性进行了研究。文献[4- 5]在20多年前就使用显式有限元方法对轮胎的动态特性进行了初步分析,但近年来基于有限元方法的轮胎动态特性的研究成果鲜见报道。

鉴于有限元分析方法具有仿真精度高、可以获得滚动过程中接触应力变化和内部应力变化的优点,本文采用有限元隐式分析和显式分析相结合的方法来研究轮胎的动态特性,并通过与仿真工况相对应凸块冲击试验结果的一致性比较来验证有限元仿真分析方法预测轮胎动态特性的有效性。

1 轮胎仿真模型的建立

1.1 轮胎有限元模型

以215/60R16型号的半钢子午线轮胎为研究对象,其结构包括胎面、胎侧、胎体、带束、冠带等。首先,用HYPERMESH对轮胎材料分布图进行网格划分,得到轮胎的二维有限元网格模型;然后,借助ABAQUS软件进行轮胎二维模型的轮辋安装、充气仿真分析,充气压力为0.21 MPa;最后,利用*Symmetric Model Generation Revolve命令将二维模型旋转,得到轮胎的三维有限元模型,同时利用*Symmetric Results Transfer命令将二维充气仿真结果传递至三维模型,并进行保压仿真分析,得到三维轮胎冲击模型[6]。图1所示为旋转三维轮胎过程中的一个循环单元。

图1 轮胎充气状态下的应力云图Fig.1 Mises stress nephogram under tire inflation

1.2 轮胎材料物性定义

轮胎主要材料为各部分橡胶与帘线,橡胶材料的弹性效应采用超弹性YEOH材料模型表达,材料参数通过橡胶拉伸和压缩试验获得。

为描述轮胎越障过程轮胎的动态效应,本文采用时域粘弹性材料模型表达轮胎阻尼效应[7- 8],该材料模型表达为归一化的Prony级数:

(1)

图2 橡胶应力松弛实验的拟合曲线Fig.2 Fitting curve for the rubber stress relaxation test

2 凸块冲击试验和仿真分析方法

2.1 凸块冲击试验

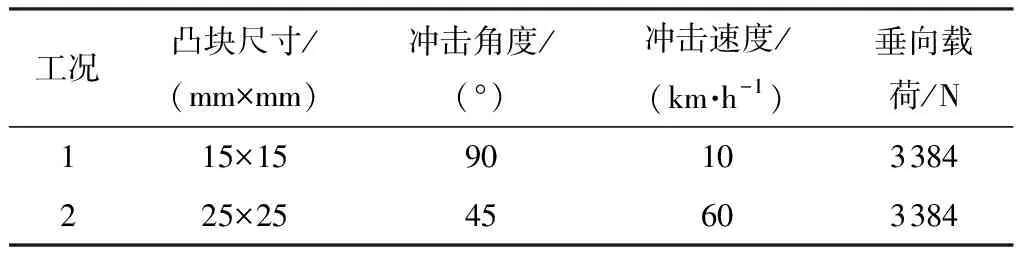

在进行轮胎动态性能仿真分析之前,先采用文献[9]方法对轮胎模型的静态刚度进行仿真验证,以保证轮胎模型静态性能的正确性。单个轮胎的动态性能一般采用高速转鼓试验机的凸块冲击试验进行评价[10]。本文采用德国ZF公司生产的高速均匀性转鼓测试系统,将充气压力为0.21 MPa的215/60R16型号轮胎安装在试验台上,由转鼓驱动轮胎滚动。为了确认仿真方法与仿真结果的有效性,设计了两种试验工况,如表1所示。待轮胎进入稳定滚动状态后,提取轮胎经过凸块过程中轮轴中心三向力(轮轴垂向力、轮轴纵向力和轮轴侧向力)的时间历程。

表1 试验工况参数Table 1 Parameters of experiment condition

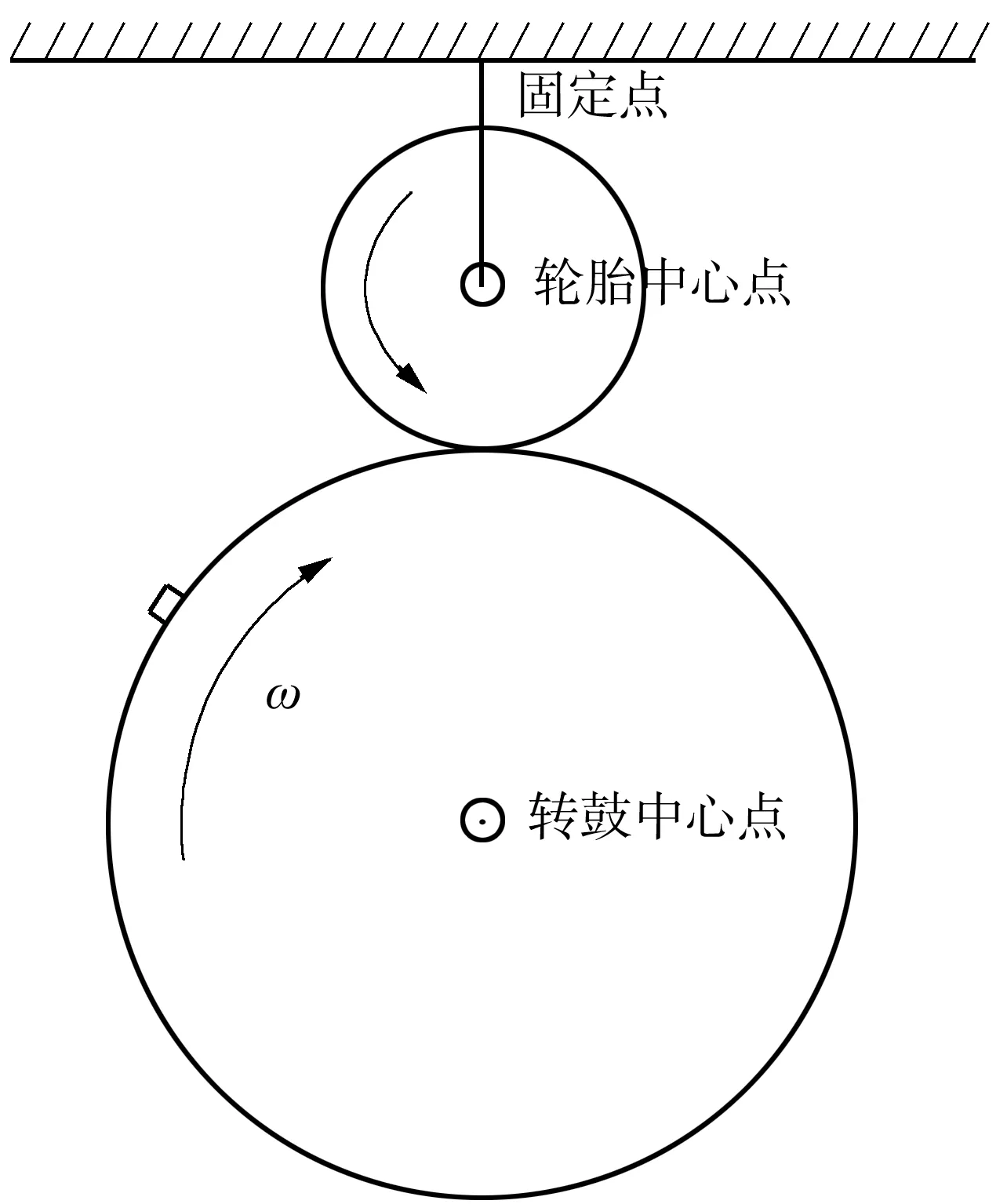

图3为本文所用转鼓试验机示意图,转鼓直径为2.44 m。

图3 高速转鼓越障试验机原理示意图

本文试验方法如下:

(1)将轮胎安装在轮辋上进行充气,充气压力为0.21 MPa,静止24 h后进行试验;

(2)将轮胎安装在转鼓试验台上,保持轮胎转轴与转鼓转轴平行,然后将轮胎向转鼓径向方向移动,实现轮胎3 384 N的径向加载,记录径向移动位移量后,释放轮胎径向位移,实现卸载;

(3)将凸块安装在转鼓上,然后转鼓以特定的角速度匀速转动,当轮毂表面线速度达到工况中的冲击速度后,给轮胎缓慢施加上一步记录的径向位移量,实现轮胎3 384 N的径向加载;

(4)待轮胎进入稳定滚动状态后,采集多个周期的轮轴三向力,进行平均处理,获得试验结果。

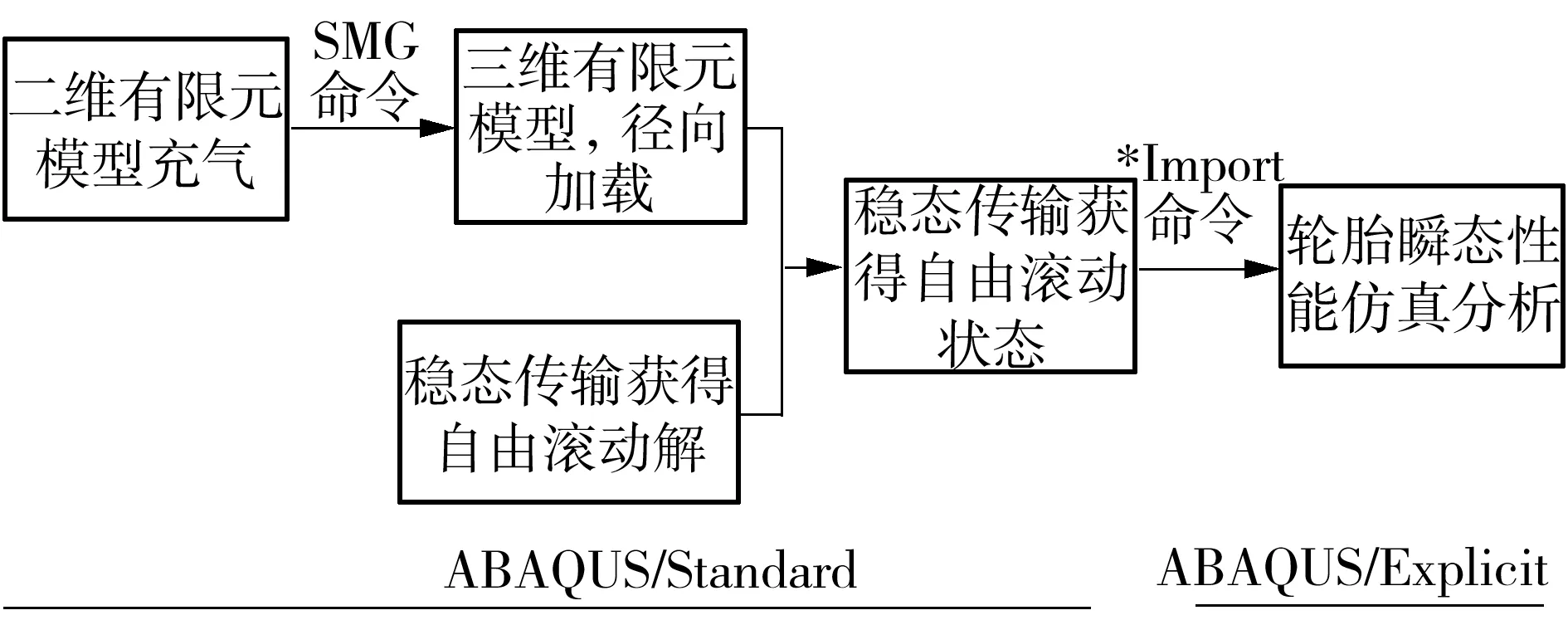

2.2 仿真分析方法

图4为轮胎动态特性仿真分析流程图。轮胎动态特性仿真分析采用显式-隐式联合仿真的方法[11- 12],轮胎二维充气、三维建模、稳态传输仿真分析采用隐式分析方法,轮胎越障仿真分析采用显式分析方法。

图4 轮胎动态特性仿真分析流程图Fig.4 Flowchart of tire dynamic property simulation

在已经获得充气轮胎三维有限元模型的基础上,通过稳态传输方法获得轮胎的自由滚动状态。根据轮胎自由滚动状态具有纯滚动而不滑动,即轮胎受到的纵向力为0的特点,使用稳态传输方法进行轮胎加速和制动过程的仿真分析。通过*Motion命令固定轮胎平移速度,通过*Transport Velocity命令改变轮胎的转动角速度,对轮胎进行一次制动与一次加速分析,得到驱动(纵向力大于0)和制动过程(纵向力小于0)中轮胎的纵向力,以获得轮胎纵向力为0时对应的自由滚动角速度。再利用求得的自由滚动角速度与原平动速度进行一次稳态传输分析,获得轮胎某一速度下的自由滚动状态[13- 14]。图5为试验工况1(冲击速度为10 km/h)的自由滚动角速度求解结果,得到自由滚动角速度为8.61 rad/s。

图5 工况1的自由滚动角速度求解结果

在求得轮胎的自由滚动特定状态之后,即可进行轮胎的滚动越障仿真分析。轮胎加载方法如下:

(1)首先用数据传递功能(*Import)将得到的特定自由滚动状态传递到ABAQUS/Explicit中,使轮胎的初始状态为自由滚动状态;

(2)然后在轮胎的中心加载仿真工况对应的水平速度,并且在之后的整个滚动过程中水平速度维持恒定。

3 轮胎动态特性的仿真分析与评价

为验证轮胎动态特性有限元仿真分析方法的有效性,考虑与表1试验工况相对应的两种越障工况,进行面内和面外动态性能仿真分析和评价。为降低模型规模,仅对凸块可能接触的轮胎部位网格进行了细化[15]。在建模时为了简单起见,采用水平刚性路面代替转鼓,以说明轮胎越障仿真分析方法。由于轮胎分别在水平路面和滚筒上滚动时的相应响应具有一定的差异[10],在今后的应用仿真研究中,将真实反映转鼓形状,以减小仿真误差。

3.1 轮胎面内动态特性的仿真分析与评价

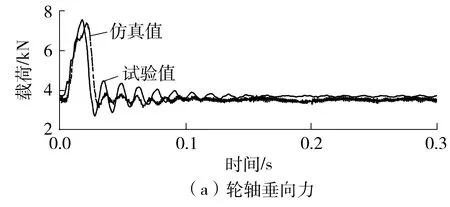

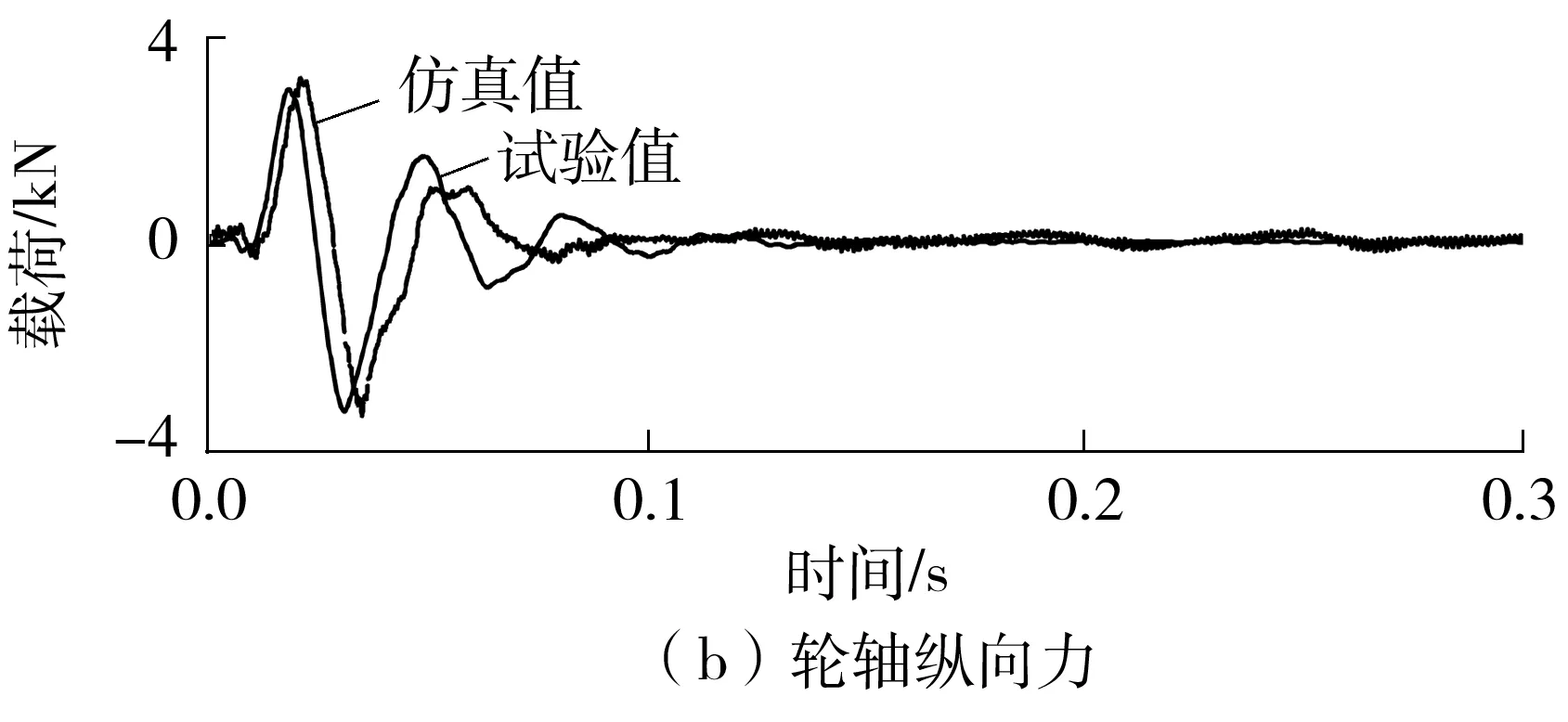

在工况1下轮胎面内动态特性的仿真分析模型如图6所示,轮胎以10 km/h的速度和90°的直角跨越断面尺寸为15 mm×15 mm的凸块,仿真分析和转鼓试验得到的轮轴垂向力、轮轴纵向力的时间历程如图7所示。由图中可知,越障过程中轮轴垂向力和纵向力的仿真结果与试验结果呈现良好的一致性,轮轴纵向力的稳定时间与垂向力稳定时间基本相同,但轮轴垂向力振幅显著大于轮轴纵向力振幅。

图6 轮胎越障过程的仿真分析模型(冲击角度为90°)

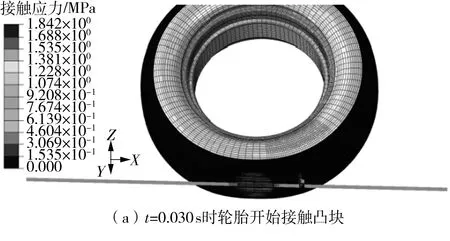

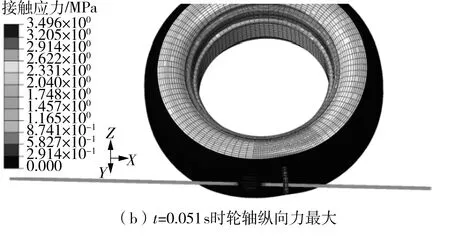

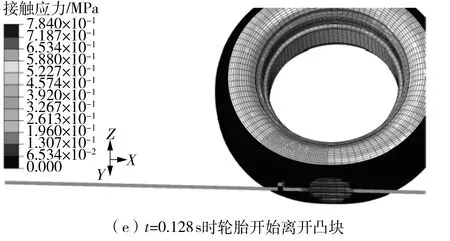

图8为工况1下轮胎越障过程中轮胎与凸块的位置关系。结合图7和图8的仿真分析结果,分析轮胎与凸块位置关系和轮轴力变化情况。由图8可知:当t=0.030 s时,轮胎与凸块开始产生接触,在此之前轮轴垂向力稳定在初始载荷水平,轮轴纵向力基本上为0,此后轮轴垂向力和纵向力开始显著增加;当t=0.051 s时,轮胎中心尚未越过凸块,位于凸块左侧(见图8(b)),轮轴纵向力达到峰值,而垂向力仍在增加过程中;当t=0.079 s时,轮胎到达凸块正上方(见图8(c)),轮轴垂向力达到最大值,轮轴纵向力下降至0;当t=0.100 s时,轮轴垂向力处于下降阶段,轮轴纵向力达到反向(行驶驱动力)最大值,此时轮胎中心已经越过凸块,位于凸块右侧(见图8(d));

图7 工况1的仿真结果与试验结果比较

图8 工况1下轮胎在越障过程中特定时刻的位置云图

当t=0.128 s时,轮胎开始脱离和凸块的接触(见图8(e)),轮轴垂向力开始恢复至初始载荷水平,轮轴纵向力趋于0。

3.2 轮胎面外动态特性的仿真分析与评价

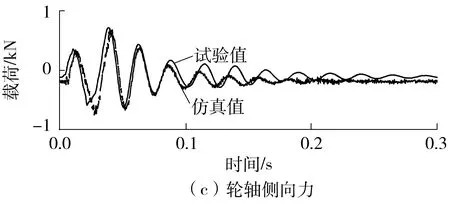

在工况2下轮胎以60 km/h的速度和45°的夹角越过障碍,此越障过程仿真分析得到的轮轴垂向力、纵向力和侧向力与试验结果的对比如图9所示。从图中可知,轮轴三向力的仿真结果与试验结果均具有良好的一致性。与工况1相比,由于工况2下凸块的断面尺寸和轮胎速度显著增加,故该工况下轮轴垂向力和轮轴纵向力的振幅与振动频率均增加显著;由于凸块与轮胎前进方向呈45°夹角,轮胎承受了高频振动的侧向力。

以上两个不同工况轮胎越障响应仿真分析结果与试验结果的良好一致性,充分说明了有限元分析方法评价轮胎面内和面外、低速和高速越障工况动态特性的正确性。

4 结论

本文以215/60R16型号轮胎为研究对象,在建立三维轮胎有限元模型的基础上,采用隐式和显式联合仿真的分析方法,对轮胎面内和面外、低速和高速、不同凸块尺寸组成的两种越障工况的轮胎

图9 工况2的仿真结果与试验结果比较

动态性能进行了仿真分析。结果表明,轮胎动态特性的仿真结果与试验结果吻合良好,验证了有限元分析方法评价轮胎动态特性的有效性,这为轮胎设计和整车动态特性优化提供了强有力的技术支撑。