硅油风扇离合器的散热特性

2020-09-11王红民陈亚楼王惜慧上官文斌王新玲段耀龙

王红民 陈亚楼 王惜慧† 上官文斌, 王新玲 段耀龙

(1.华南理工大学 机械与汽车工程学院,广东 广州 510640;2.雪龙集团股份有限公司,浙江 宁波 315800)

硅油风扇离合器是运用液体粘性传动原理,在主动盘和壳体之间传递力的一种新型传动装置[1]。它能够根据发动机水温自动调节转速,使发动机保持在最佳工作点附近工作,因此,具有节能、提高经济性、降噪、延长发动机使用寿命等特点,并在汽车领域得到了广泛的应用。硅油风扇离合器在工作时,主动盘和壳体之间会产生滑差(主动盘转速与壳体转速的差值),使工作腔内部生成大量的剪切热,会严重影响离合器的工作性能[2]。因此,对硅油风扇离合器的散热性能的研究具有非常重要的实际意义。

硅油风扇离合器工作时滑差是目前表征离合器性能的主要指标。滑差越小,表明离合器转速和主动轴输入转速越接近,效率越高。目前要求的滑差率(滑差与主动盘转速的比值)在7%以内。

现有对硅油风扇离合器的散热性能的计算以及数值模拟研究比较少,主要侧重于离合器传动特性和电控系统的研究[3- 9]。李慧珍等[10]通过理论分析的方法,建立了硅油风扇离合器计算扭矩的数学模型,并在离合器试验台上进行了实验,结果表明,建立的数学计算模型可用于计算硅油风扇离合器的传递扭矩。上官文斌等[11]对硅油风扇离合器的滑差和温度特性进行了计算、测试,并建立了硅油离合器传递转矩的理论计算模型,通过计算结果和测试结果的对比来验证该理论计算模型的准确性。

本文以某一硅油风扇离合器为研究对象,研究了硅油风扇离合器散热特性计算的有限元建模方法和结构改进方法。首先建立硅油风扇离合器在不同剪切槽中硅油生热量的有限元计算模型;然后导入Fluent流体计算软件中进行计算,得到某一转速下离合器的壳体温度,并与实验值进行对比;最后以肋片导热理论为指导,对离合器壳体肋片的相关参数进行改进,并通过仿真计算分析改进结构对该款硅油风扇离合器散热特性的影响。

1 硅油风扇离合器结构

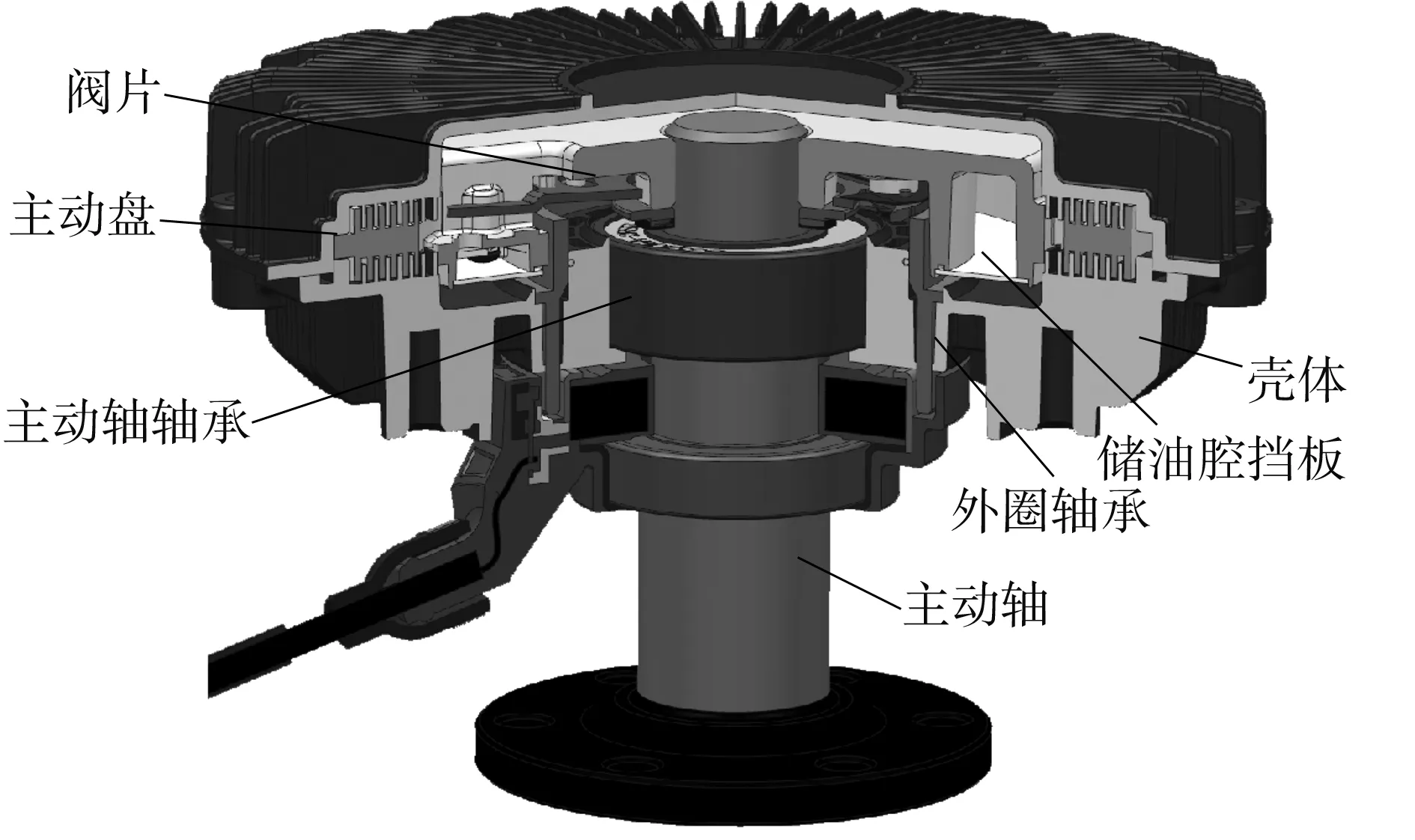

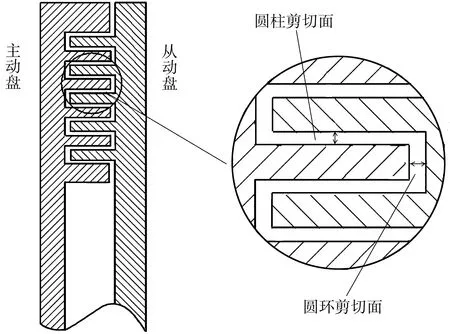

本文以一款双面槽型硅油风扇离合器为研究对象,离合器的主要结构如图1所示。该离合器主要由主动盘、阀片、壳体、储油腔挡板、外圈轴承、主动轴、主动轴轴承组成。硅油离合器工作时,硅油在离心力作用下流入主动盘和壳体之间的剪切槽,主动盘在硅油剪切力的作用下,带动壳体转动。

图1 硅油风扇离合器内部结构Fig.1 Internal structure of silicone-oil fan clutch

2 硅油风扇离合器性能测试方法

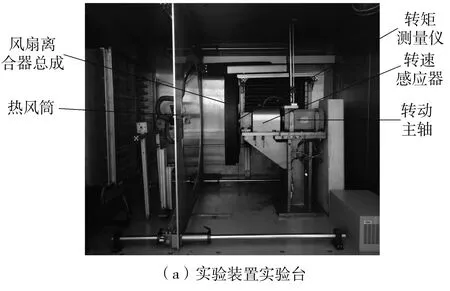

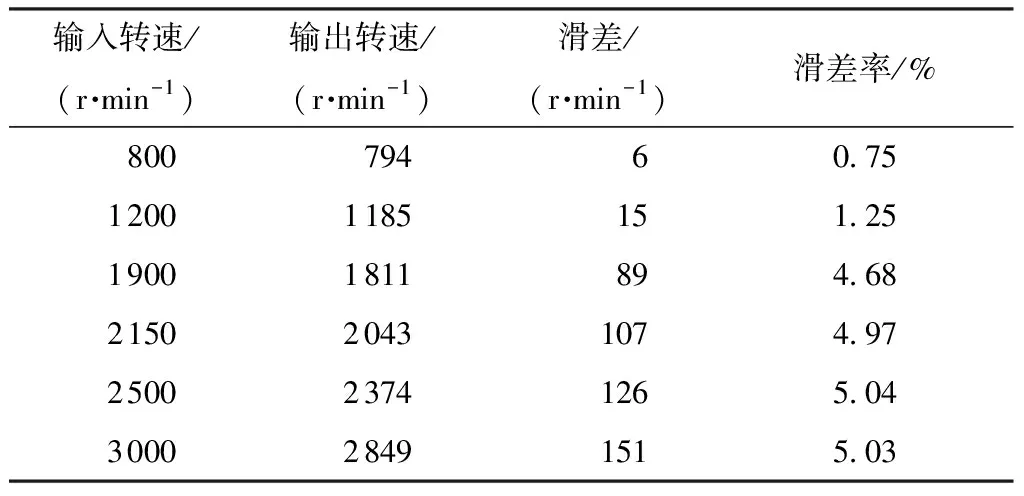

硅油风扇离合器装置实验台如图2(a)所示,由实验舱外部的变频起动电机来实现对转动主轴转速的控制,并由转速感应器来完成对输出转速的提取。通过加热器来给风机吹出的风进行加热,模拟出所需环境的迎风情况;温度传感器用来测量风扇离合器总成的迎风温度,硅油离合器壳体的温度可以通过外接红外线温度测试仪测出。实验装置示意图如图2(b)所示。

图2 硅油风扇离合器实验装置Fig.2 Test device of silicon-oil fan clutch

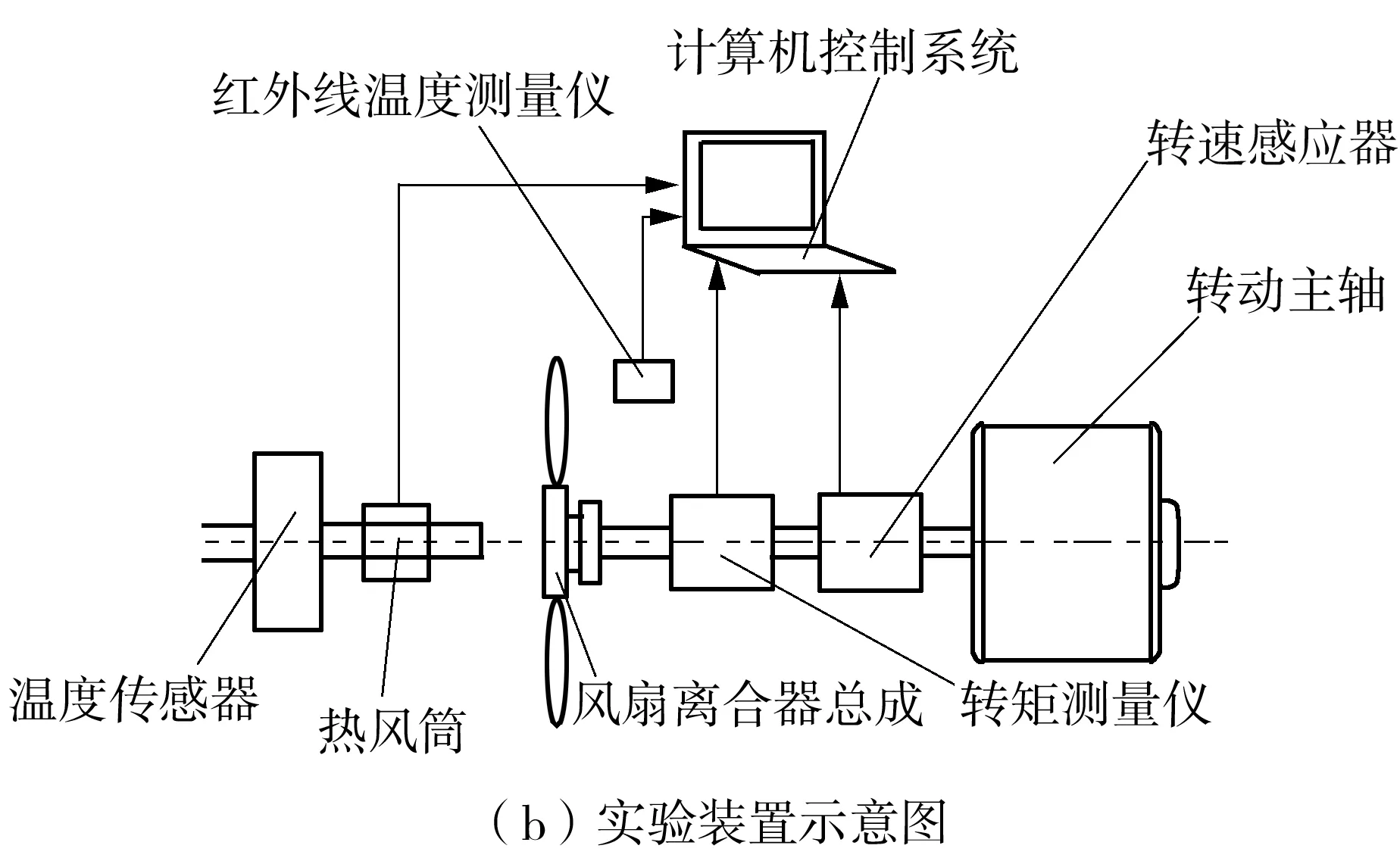

转速在800~3 000 r/min之间,输入6个转速(800、1 200、1 900、2 150、2 500和3 000 r/min),待转速稳定后,由转速感应器记录风扇转速,实验结果如表1所示。由表中可知,滑差率随着输入转速的提高而增大,当转速提高到一定数值之后,滑差率逐渐趋于稳定并在5%左右。

表1 输入、输出转速和滑差率Table 1 Input and output rotational speeds and slip

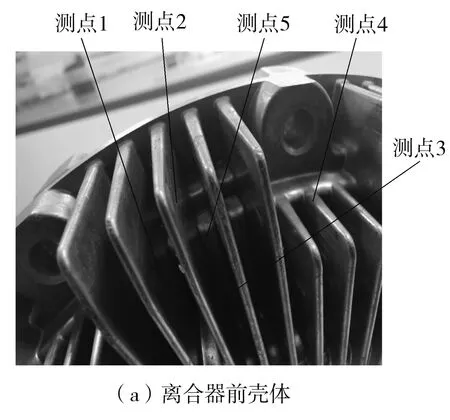

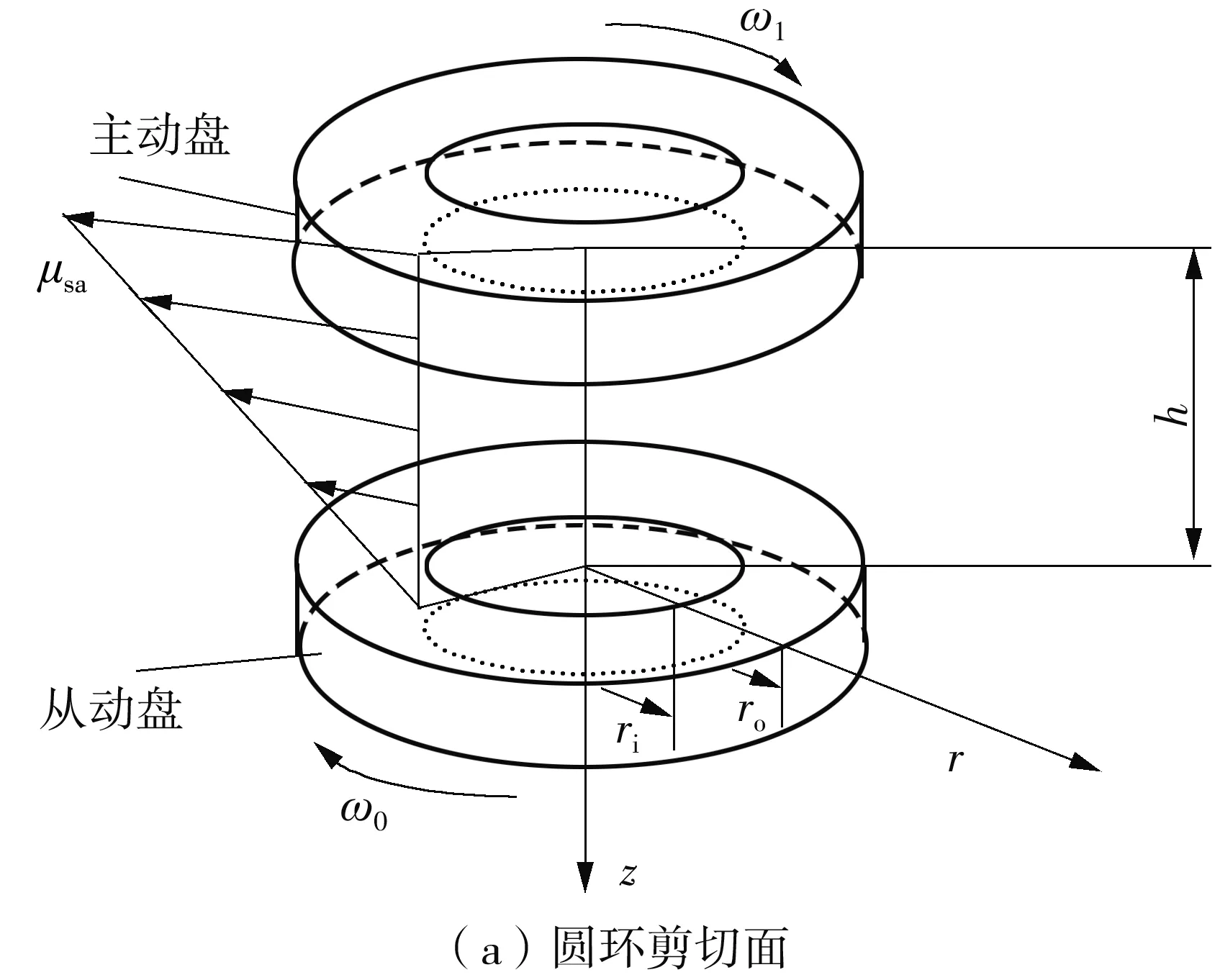

在离合器表面确定8个测温点,测温点的分布如图3所示。1-5测点位于离合器前端壳体,其中1-3测点夹在离合器肋片的中间部分,测点4位于安装螺栓孔前端,测点5位于肋片上。测点6-8位于离合器后端壳体上,其中测点6和7夹在

图3 温度监测点位置Fig.3 Positions of temperature monitoring points

肋片中间,测点8在肋片上。已知在低转速下,随着输入转速的变化,离合器滑差率变化较大,并且在转速为2 000 r/min左右时达到稳定。因此,本研究在2 000~3 000 r/min转速范围内进行温度测试,该转速范围下的滑差率较为稳定,并且不同监测点温度差也较为明显。

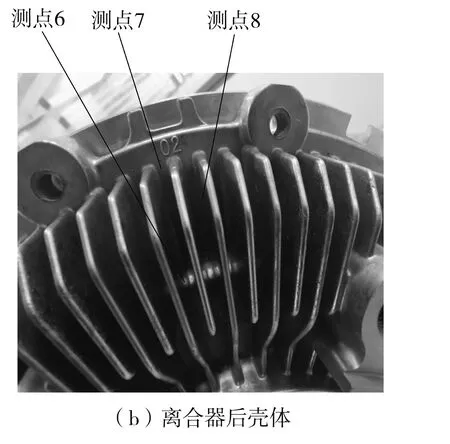

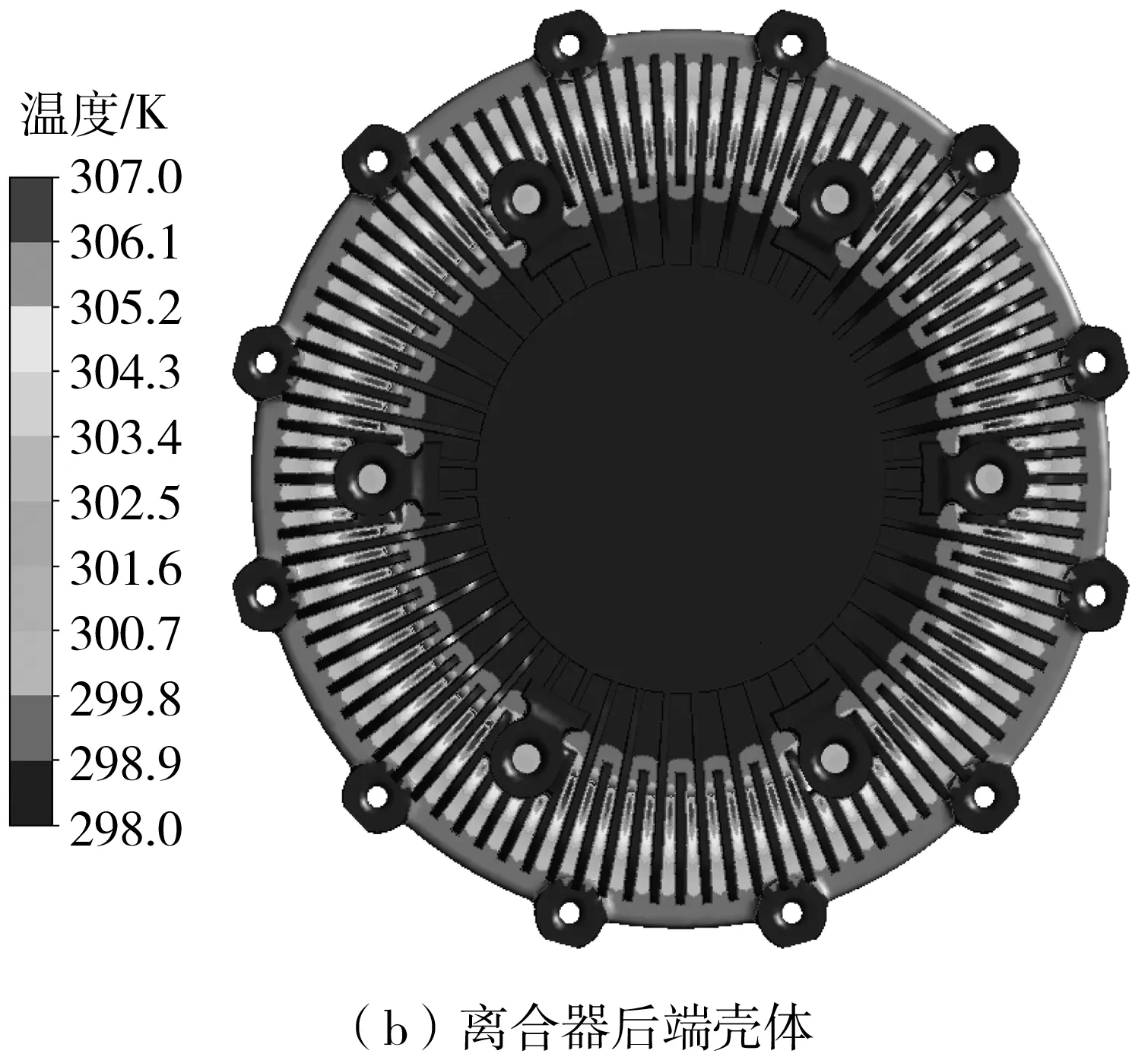

在测量过程中,等关闭电机至离合器停止旋转后,立刻用红外线测温装置测量这8个点的温度。多次测试并取平均值,8个观测点处硅油离合器壳体表面的温度见表2,表中的平均温度为8个观测点温度的平均值。

表2 离合器壳体表面观测点处温度的实验值

3 硅油风扇离合器散热特性的计算方法

3.1 硅油风扇离合器传递转矩和生热的计算模型

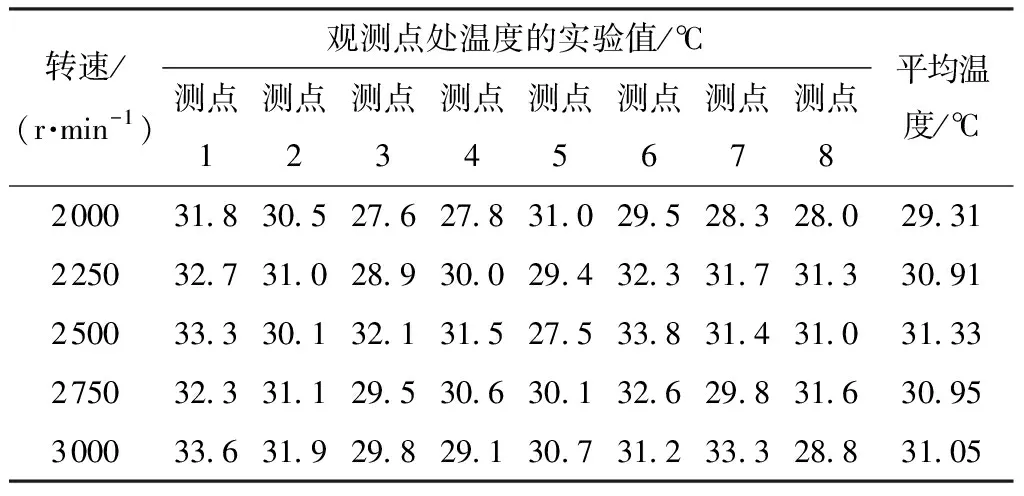

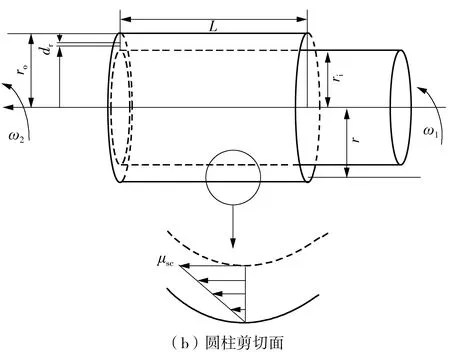

硅油风扇离合器主动盘与壳体之间的油槽主要由圆环剪切面与圆柱剪切面构成,圆环剪切面可以看作是如图4(a)的情形。由于圆环剪切面油槽间距很小,所以假设硅油的周向流速沿z轴是线性分布的[10],则有

(1)

式中,ri、ro分别为剪切槽的内、外剪切半径,ω1和ω2分别为主动盘和壳体的角速度,Ma为圆环剪切面传递的扭矩,h为剪切面间隙,r为剪切半径,μsa为圆环剪切面硅油的动力黏度。已知μsa是圆环剪切面剪切半径的函数[11]:

μsa=(a1+b1/r)μs,min

(2)

式中:a1、b1为圆环剪切面液体系数,实验得到a1的取值范围为-1.2~-0.7,b1的取值范围为0.113~0.165;μs,min为硅油的最小动力黏度。

圆柱剪切面可以看作是两个不同半径的圆筒套在一起,其示意图见图4(b)。

图4 圆环和圆柱剪切面的扭矩传递示意图

假设在圆柱剪切槽内,硅油周向流动速度沿径向是线性分布的,则长度为L的油膜传递的扭矩为[11]

(3)

式中,μsc为圆柱剪切面的硅油动力黏度,是剪切半径的函数,

μsc=(a2+b2/r)μs,min

(4)

a2、b2的取值范围与a1、b1相同。将式(4)代入式(3),可得[11]

(5)

硅油风扇离合器的工作腔是由多个圆环剪切面和圆柱剪切面组成,具体结构如图5所示。本文研究的硅油离合器工作腔共有14个圆环剪切面和14个圆柱剪切面。

图5 剪切面剖面图Fig.5 Diagram of shear planes profile

在工作过程中,硅油风扇离合器的主动盘和壳体之间存在一定的滑差,使得工作腔内剪切槽中产生剪切热Q1,剪切热的生热公式为[10]

(6)

式中:n1-n2为主动盘与壳体之间的滑差;K为热效率转换常数,取经验值0.9。

3.2 硅油风扇离合器与空气换热的计算模型

由于硅油风扇离合器与空气换热情况较为复杂,为了计算简便,可将硅油离合器壳体等效为圆盘形状。因此其与空气换热可以等效成空气垂直流向圆盘时的对流换热、圆盘旋转时与空气的对流换热以及辐射换热3部分。当空气垂直流向圆盘时,圆盘与空气的对流换热系数h1[11]为

(7)

式中:γ为空气运动黏度,在常温常压下的数值约为1.5×10-5m2/s;Df1为离合器装配风扇的轮毂直径;Df2为风扇的外径;D为圆盘的直径,在研究中可以看作是离合器壳体的直径;qf为由风扇的气动性能拟合的空气流量。

在圆盘旋转的情况下,圆盘与空气的对流换热系数h2的计算公式为[11]

(8)

Re=4ω2D2/γ

(9)

Gr为格拉晓夫数,

(10)

β为空气体积膨胀系数,其值约为To与Ta的平均值,To和Ta分别为离合器壳体表面和工作环境的温度。

硅油风扇离合器工作时与空气的辐射换热系数h3为[12]

h3=5.67(0.000 2Tm+0.015 4)·

(11)

式中,Tm为壳体温度与外界空气温度的平均值,

Tm=273+(To+Ta)/2

(12)

故硅油风扇离合器与空气的换热总量Q2为

Q2=(h1+h2+h3)(To-Ta)(A1+ηA2)

(13)

式中,A1为离合器等效的圆盘面积,A2为离合器的肋片表面积,η为肋片的肋效率。

3.3 有限元模型的建立

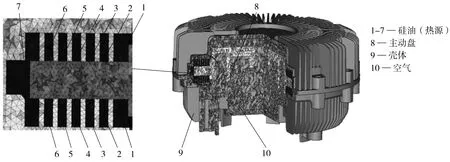

本研究采用三维模型进行分析。在材料方面,硅油离合器主动盘的材料为A380铝合金,壳体为ADC12铝合金。在HyperMesh中进行网格划分,采用对称切割方法,将离合器模型切割为1/6模型并划分网格,之后将网格进行轴向的复制和旋转,完成整体模型的网格划分。

相对于整体模型尺寸,离合器工作腔内剪切槽的尺寸非常小,不利于网格的数量控制和质量改进。质量较低的网格则会直接导致计算结果的不准确,网格数量过多则会严重浪费计算机的计算资源。本研究中对内部结构进行了合理简化,剪切槽部分的网格尺寸控制在1~2 mm,其余部分的网格尺寸控制在2~3 mm。完成后的有限元模型如图6所示,网格数为214万。

主动盘A380铝合金和壳体ADC12铝合金的密度均为2.70×103kg/m3,导热系数分别为96.200和96.000 W/(m·K)。硅油采用某款二甲基硅油,其密度、导热系数和动力黏度分别为9.65×102kg/m3、0.800 W/(m·K)、10.00 N·s/m2,空气的密度、导热系数和动力黏度分别为1.29 kg/m3、0.023 W/(m·K)、1.79×10-5N·s/m2。

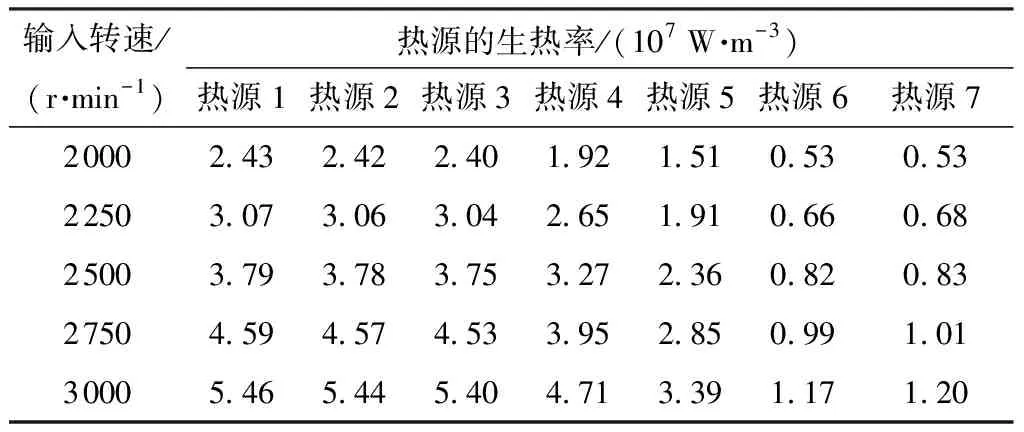

3.4 有限元模型的验证

利用建立的计算模型,当硅油风扇离合器的输入转轴转速在2 000~3 000 r/min时,计算转速一定时每个剪切槽内硅油的生热量。将相邻的两个圆环剪切槽和圆柱剪切槽的生热量之和与槽中硅油的体积之比等效为热源(如图6中标号1-7所示)的生热率,计算时滑差率取5%,生热率的计算结果如表3所示。

图6 硅油风扇离合器有限元模型Fig.6 Finite element model of silicone-oil fan clutch

表3 不同转速下内热源的生热率

当离合器工作稳定之后,其主动轴的转速ω1保持不变,离合器壳体的温度也不再变化,此时通过能量守恒定律可知,离合器工作时油槽内硅油的生热量等于离合器与空气的散热量,有

Q1=Q2

(14)

此时离合器壳体的平均散热率P为

P=Q2/A

(15)

式中,A为离合器壳体的表面积。

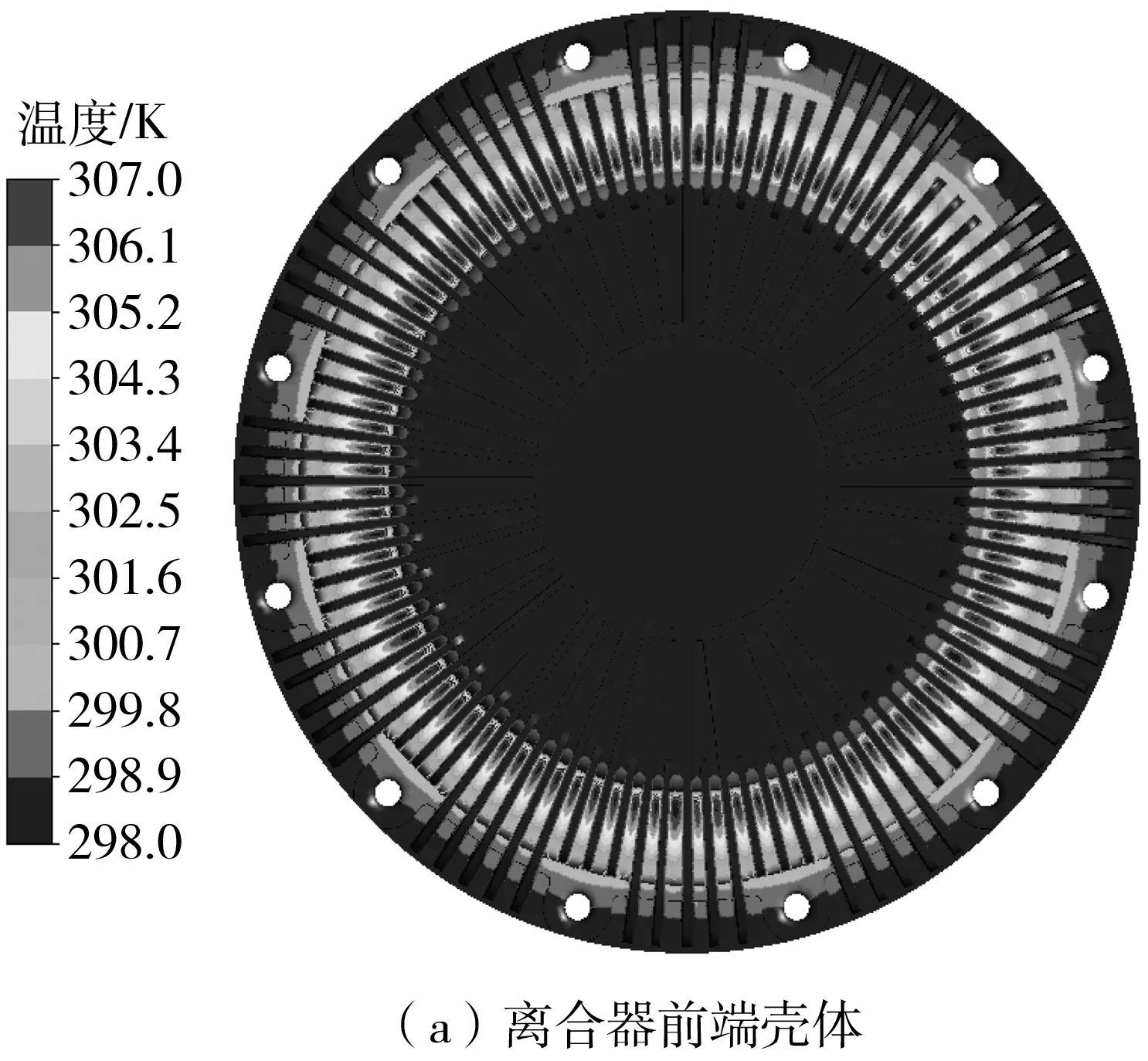

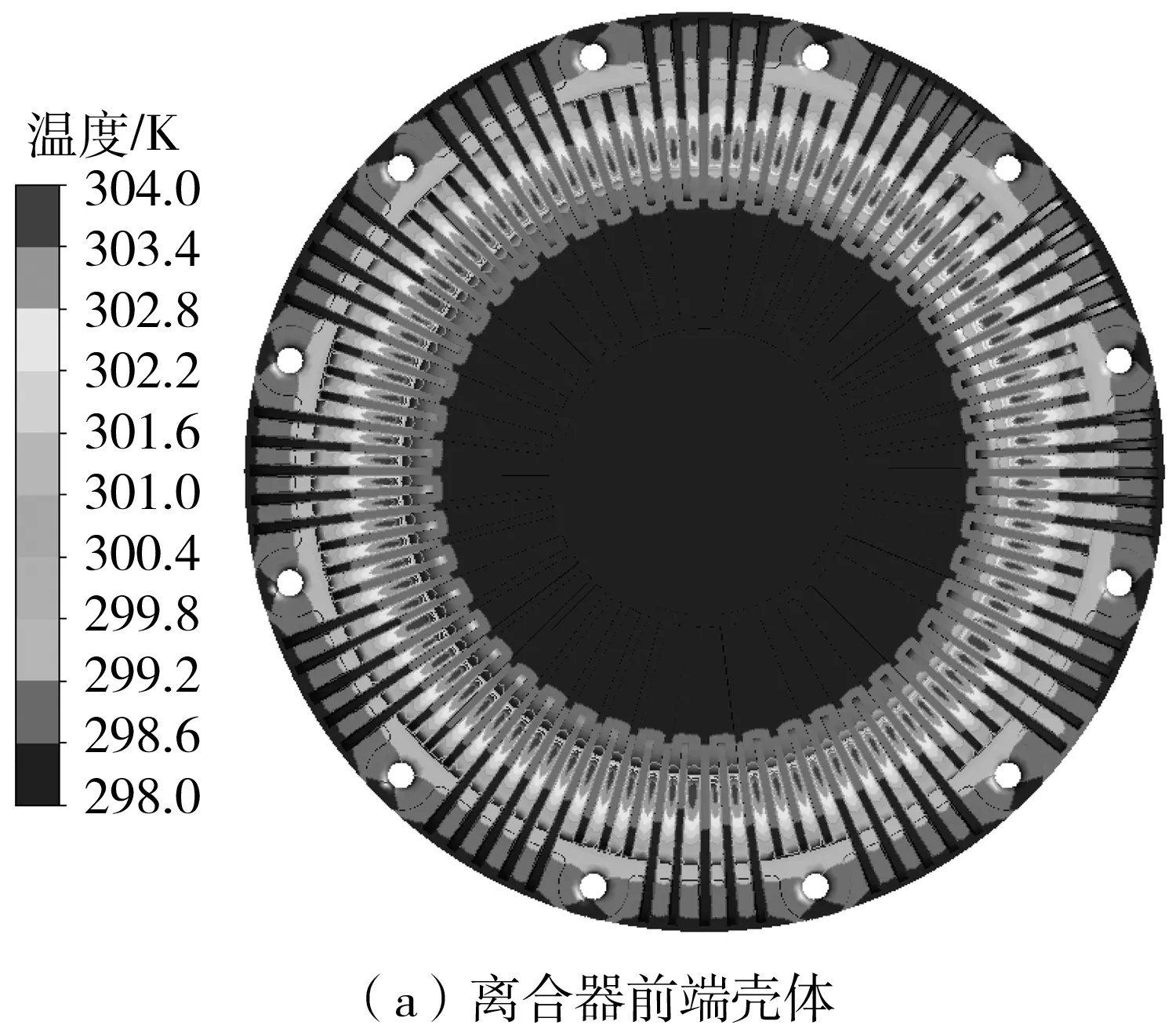

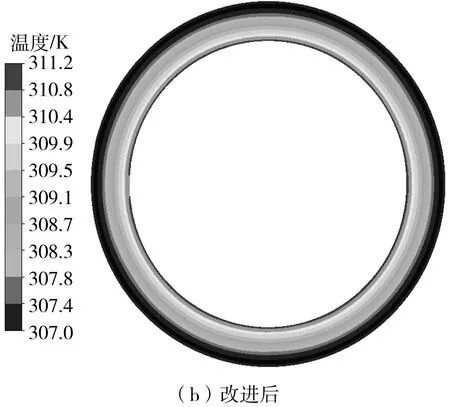

将表3中计算结果代入式(15),计算硅油离合器壳体的平均散热率,得到输入转速为2 000、2 250、2 500、2 750、3 000 r/min时硅油离合器壳体的平均散热率,分别为3 379.2、4 276.8、5 280.0、6 388.8、7 603.2 W/m2。将有限元模型导入到Fluent软件中进行计算,热源生热率为表3中的数据,按照表3的数据设定硅油风扇离合器壳体的散热率,固体和流体的材料常数按照3.3节设定。流固交界面的接触方式设定为耦合,计算采用稳态求解器,环境温度设定为298 K。输出离合器壳体表面的温度分布云图,当转速为2 500 r/min时,硅油风扇离合器壳体表面的温度分布云图如图7所示。

图7 硅油风扇离合器壳体表面的温度云图

提取与实验观测点相对应的点的温度,仿真计算结果见表4。

对比离合器壳体表面温度的平均实验值和仿真值可以发现,离合器壳体表面温度的仿真结果随转速变化的趋势与实验结果相同,并且误差在2%以内,可见实验值与仿真值的差异很小,从而验证了所建硅油风扇离合器有限元模型的正确性。

由表3和表4可知,对于该款离合器,硅油生热率随着剪切半径的增大而降低,所以硅油最高温度在最小剪切半径处。

表4 离合器壳体表面观测点处温度的仿真值

4 硅油风扇离合器散热性能提高方法

影响硅油风扇离合器散热特性的主要因素包括肋片的物理参数、风扇转速、硅油离合器壳体厚度以及材料等。由于硅油离合器在设计时对质量和强度有要求,一般很难改变硅油离合器的壳体厚度,而风扇转速是与离合器实际工作过程有关的变量,故本研究选择硅油风扇离合器的肋片物理参数和材料特性进行研究。

4.1 肋片结构的改进及验证分析

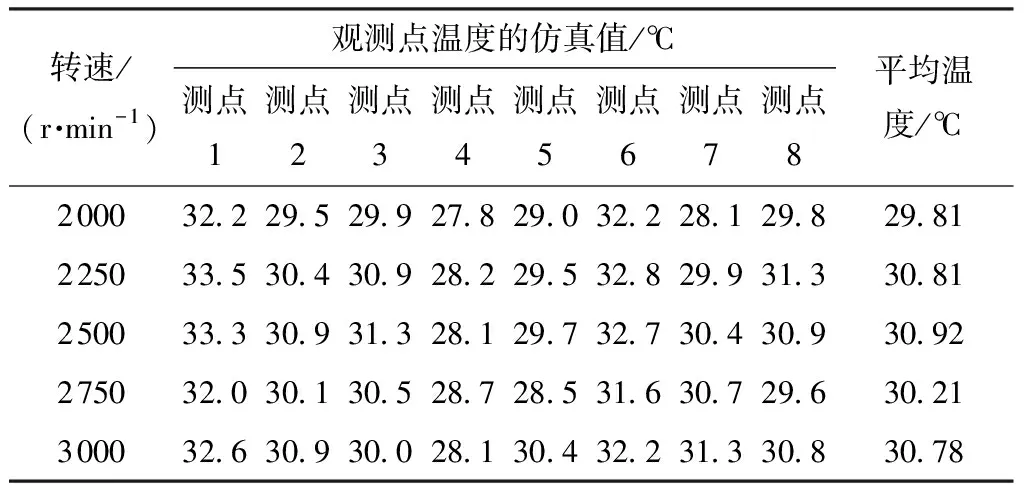

一般硅油离合器的散热肋片可近似看作是直肋片,直肋片是肋片散热研究中一种基本的肋片结构。目前对于直肋片的性能研究较为广泛[13- 16],但对于离合器直肋片的研究鲜有涉及。离合器直肋片的结构如图8所示,图中ls、hs、δ分别为肋片的长、高和厚度。

图8 直肋片结构Fig.8 Structure of straight rib

已知直肋片的肋效率η的计算式为[12]

(16)

式中,h为离合器壳体与空气的对流换热系数。由于在研究中,通常认定肋片的高度远大于肋片的厚度,即hs≫δ,于是式(16)可简化为

(17)

可见,影响直肋片肋效率的主要因素就是肋片的厚度δ和高度hs。在工程应用中,设计离合器时,由于离合器的整体尺寸固定,当离合器肋片高度越高时,导热量越大,从而导致肋效率降低,而且过高的肋片高度也会大大增加离合器的质量。

本研究主要从肋片厚度方面对结构进行改进。已知单个肋片的导热量Qs计算公式为[17]

(18)

式中,θt为过余温度,其数值等于肋片表面温度与环境温度的差值。已知硅油离合器的肋片数目确定,假定相邻两个肋片之间的肋片末端间距为Δ,则相邻两个肋片之间的夹角σ为

(19)

平均单位夹角的肋片数目x为

(20)

于是单位夹角肋片换热量Qx为

(21)

为了求得肋片的最佳厚度,将Qx对δ求导数,得

(22)

为简化计算,因hs≫δ,令dQx/dδ=0,可求得散热量Qx取极值时肋片的厚度δ。当dQx/dδ=0时,可得

(23)

由式(23)求Qx对δ的二阶导数并化简,可得

(24)

对于一般常用的离合器,肋片厚度δ与肋片间距Δ均小于0.004 m,于是有

(25)

因此,当dQx/dδ=0时求得的Qx为极值,此时δ为离合器肋片的最佳厚度。将式(20)代入式(24)并化简后,得到离合器肋片最佳厚度的计算公式为

(26)

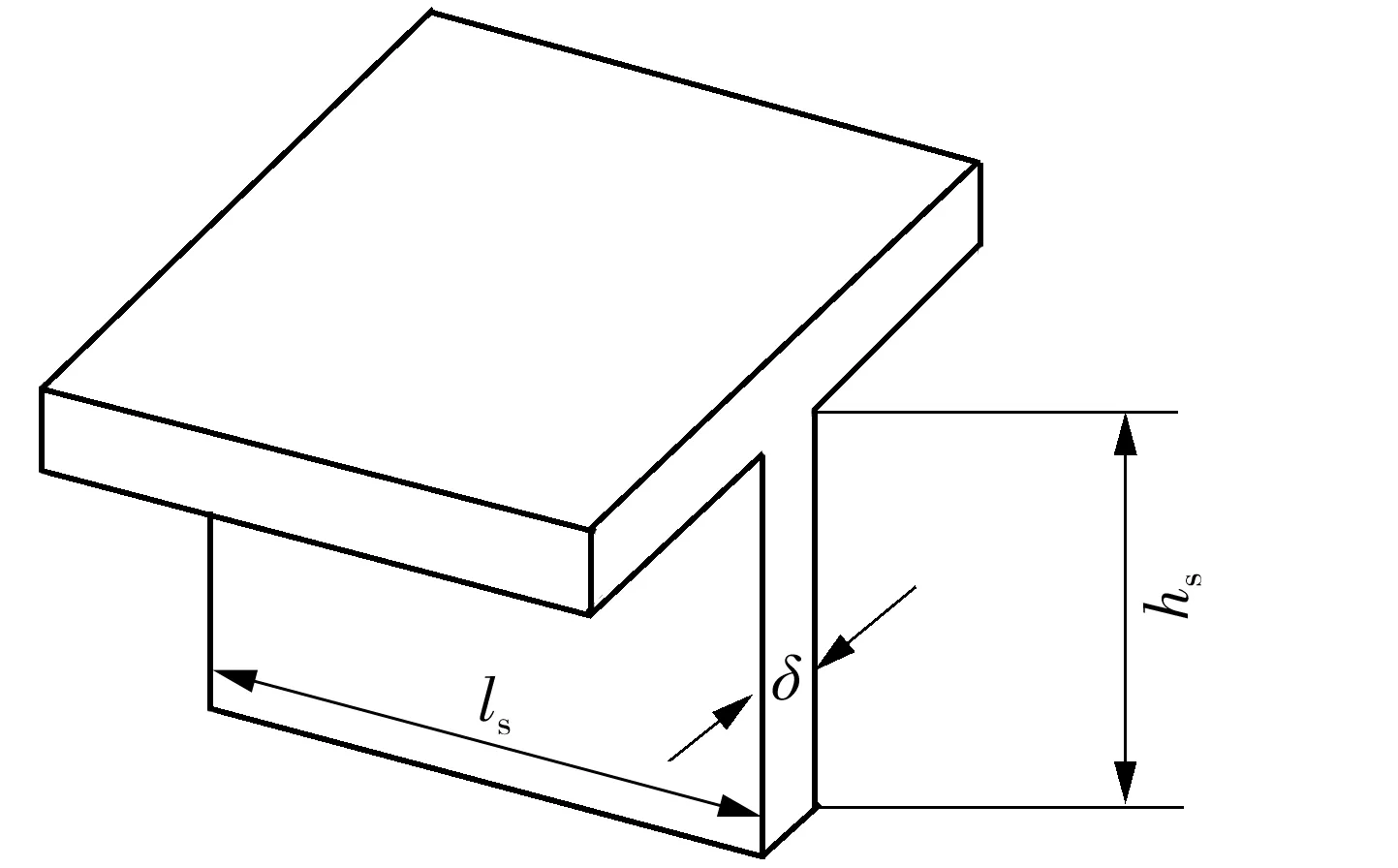

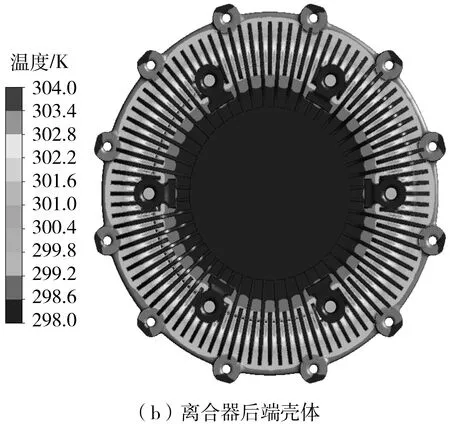

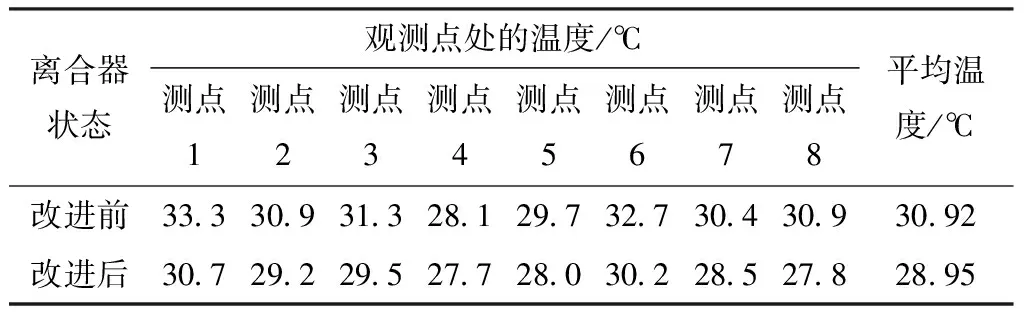

将本研究所用的离合器相关物理参数值代入式(26)中,设定转速为2 500 r/min,计算得到此时离合器肋片的最佳厚度。对改进后的硅油风扇离合器结构进行有限元分析,改变前后硅油风扇离合器壳体的体积分别为7.92×10-4和8.09×10-4m3,体积增加2.1%。硅油风扇离合器壳体的表面温度云图和分析结果如图9和表5所示。

图9 改进后硅油风扇离合器壳体的表面温度云图

表5 改进前后硅油风扇离合器壳体表面观测点处的温度

对比图7、图9可知,在2 500 r/min转速下,改进后壳体表面最高温度由33.3 ℃下降到30.7 ℃,观测点平均温度由30.92 ℃下降至28.95 ℃,温度下降效果较为明显。

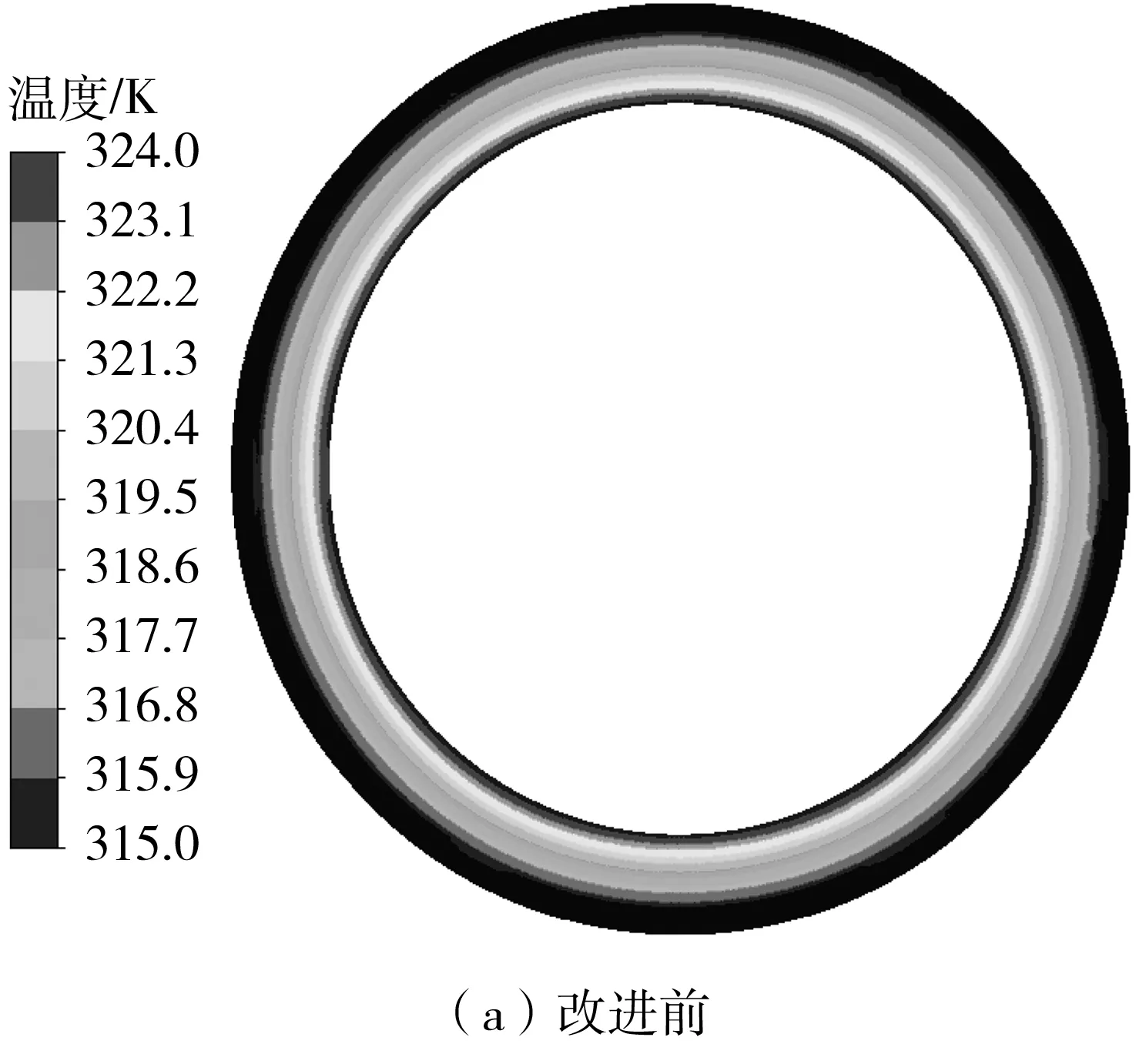

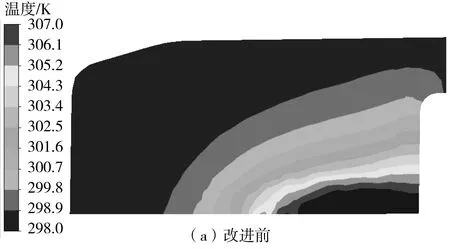

图10是2 500 r/min转速下离合器主动盘表面的温度分布云图,从图中可以看出,离合器主动盘表面的温度分布沿半径方向逐渐递减,最高温度出现在最内侧的剪切槽内,转动盘温度随剪切半径的变化趋势与硅油生热率随剪切半径的变化趋势相同,改进后的硅油风扇离合器主动盘最高温度由57.8 ℃下降至47.9 ℃,下降了17.2%。

图10 改进前后硅油风扇离合器主动盘的温度云图

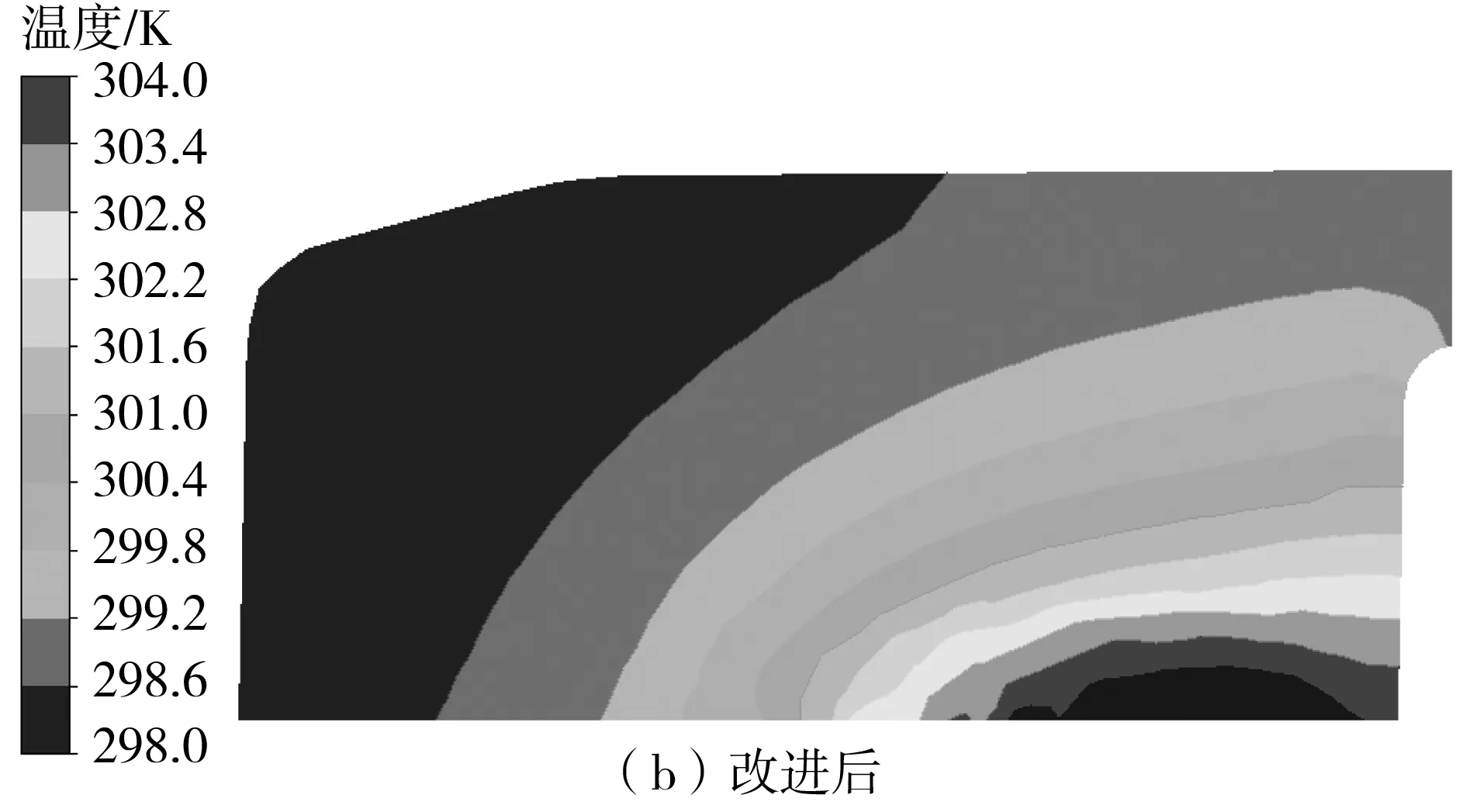

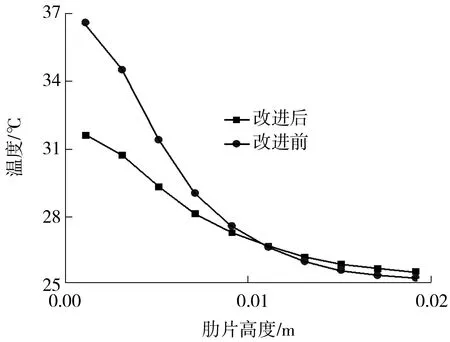

图11给出了改进前后离合器壳体的肋片剖面温度云图,从图中可以看出,肋片的温度最高点位于肋基处,温度从肋基到肋片顶部逐渐减小。

图11 离合器壳体的肋片剖面温度云图Fig.11 Temperature contours of clutch rib profile

图12 肋片温度随高度的变化曲线Fig.12 Temperature curves varied with rib height

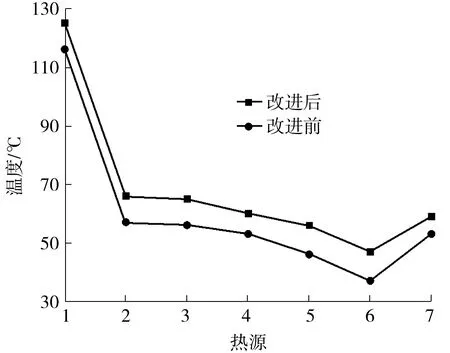

图13是热源1-7中硅油的最高温度,在2 500 r/min转速下,对于改进后的结构,1-7热源中硅油的最高温度均有下降,其中最高温度由125.6 ℃下降到116.4 ℃,下降了7.3%。

图13 热源1-7中硅油的最高温度Fig.13 Maximum temperature of silicone-oil in heat source 1-7

4.2 材料特性的影响及验证分析

从材料特性角度出发,研究壳体材料导热系数对硅油风扇离合器散热性能的影响。已知三维稳态导热的微分方程为[12]

(27)

式中,T为材料温度,Φ为内热源的生热率。

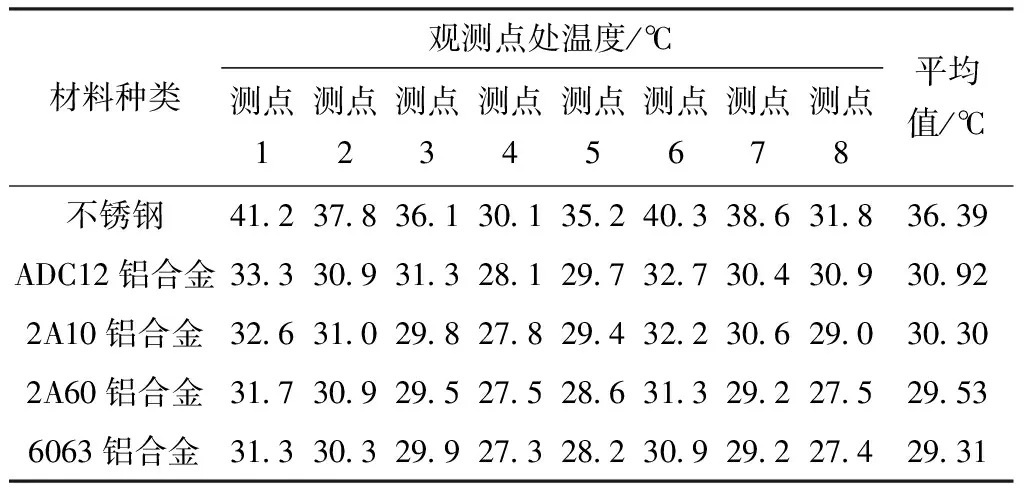

选取5种不同的金属材料(不锈钢、ADC12铝合金、2A10铝合金、2A60铝合金、6063铝合金)为研究对象,其导热系数分别为25.0、96.3、147.0、172.0、201.0 W/(m·K)。

设定转速为2 500 r/min,对5种金属材料壳体的硅油风扇离合器进行有限元分析,并提取观测点温度,结果如表6所示。

表6 5种金属材料硅油风扇离合器壳体的观测点处仿真温度

由表中可知,随着金属导热率的增加,其壳体温度降低,当材料导热率增加到一定值后,进一步增大材料导热率对壳体温度的影响逐渐减小。

5 结论

(1)改变肋片尺寸,硅油风扇离合器壳体体积增加了2.1%,该变化值较小,基本上不影响离合器的工作效率和性能。

(2)肋片结构经过改进后的硅油离合器,散热性能有明显的提高,其中壳体的最高温度由33.3 ℃下降到30.7 ℃,下降了7.8%;测点平均温度由30.92 ℃下降到28.95 ℃,下降了6.8%;主动盘最高温度由57.8 ℃下降至47.9 ℃,下降了17.2%;壳体肋片的温度有一定程度的降低,并且温度分布更加均匀;剪切槽内硅油的最高温度由125.6 ℃下降到116.4 ℃,下降了7.3%,说明改进后的结构能有效降低硅油风扇离合器剪切槽内硅油的温度,提高离合器的工作性能。

(3)在同一转速下,随着硅油风扇离合器壳体导热率的增加,壳体表面的温度降低,当壳体导热率增加到一定数值后,进一步增加导热率对壳体温度的影响变小,壳体温度变化趋于平稳。因此在工程方面,需要结合材料导热性能、质量和成本等因素进行综合选择。