一种碳纳米纤维的大面积连续制备方法

2020-08-25李亚爽康建立

王 威,李亚爽,康建立

(1.天津工业大学 纺织科学与工程学院,天津 300387;2.天津工业大学 材料科学与工程学院,天津 300387)

碳纳米纤维(CNFs)是指由多个石墨片卷绕在一起的具有纳米尺寸的碳纤维,其直径一般为10~500 nm[1],具有高比表面积、高比强度、高比模量以及良好的导热、导电和热稳定性等性能[2-3],已得到了广泛关注和应用[4-7]。例如,将碳纳米纤维掺入到复合材料中,可以显著改善复合材料的性能[8]。因此,CNFs 大规模商业化生产具有重要的意义。

目前制备CNFs 的方法主要包括化学气相沉积法(CVD)[9-10]、电弧法[11]、激光烧蚀法[12]和静电纺丝法[13-14]。其中激光烧蚀法和电弧法制备得到的产物一般为碳的混杂物,需要进一步分离纯化才能得到,纯化过程较复杂,生产成本较高且CNFs 的产率偏低,不适宜碳纳米材料的大规模生产。CVD 法和静电纺丝法是现今最常用的大规模制备碳纳米纤维的方法。相对于静电纺丝法制备的碳纳米纤维结构单一,且仪器设备所处环境要求高,CVD 中的反应温度、催化剂、碳源的种类、气流量、合成反应时间等因素[15-21]均会影响碳纳米材料的形貌、产量和纯度等,可制备多种碳纳米纤维,且该方法设备相对简单,所处环境要求低,可实现工业化生产,是目前制备碳纳米材料最广泛、最有效、最高产的方法。其中CVD 法中的新型卷对卷CVD法是在2015 年由麻省理工大学和密歇根大学的工程师们[22]开发的一种用于石墨烯和其他二维材料商业生产的新型卷对卷工艺。以薄金属箔作为基底,金属箔随着2 个轴的稳定相对运动而运动,同时碳材料在金属箔进行沉积,在生产过程中,不需要在固体真空室中的进行装料和卸料,从而实现连续生产过程,进而实现大规模生产。Polsen 等[23]利用此方法在小型样机上以铜为基底以25~500 mm/min 的速度合成石墨烯,并研究了工艺参数对石墨烯在连续运动箔上均匀性和覆盖率的影响。本文利用卷对卷CVD 法大面积制备连续碳纳米纤维膜,并探究了在不同等离子处理功率、合成温度、乙炔气流量的条件下对合成碳纳米纤维形貌的影响。

1 实验部分

1.1 实验材料与设备

主要材料:铜箔(5 m ×5.5 cm ×8 μm),天津力神电池股份有限公司产品;六水硝酸镍(分析纯,≥98.0%)、六水硝酸钇(分析纯,≥99.9%),均为上海麦克林生化科技有限公司产品;氩气(99.9%)、氢气(99.9%),乙炔(99.9%),均为天津环宇气体有限公司产品。

主要仪器:等离子增强化学气相沉积系统(PECVD)设备、R-T-R-III-80 型覆膜剥膜系统,均为安徽贝意克设备技术有限公司产品;FE-SEM,S4800 型场发射扫描电子显微镜,日本日立公司产品;G550 型双离子束电子显微镜,卡尔蔡司公司产品。

1.2 制备方法

将8 μm 厚铜箔固定在PECVD 设备的轴承上,以0.8 m/min 的速率进行卷绕。打开机械泵,同时以5 mL/min 的速率通入氩气,维持真空度在10 Pa 左右。在一定的功率下进行等离子氩气处理,改善铜箔的浸润性。

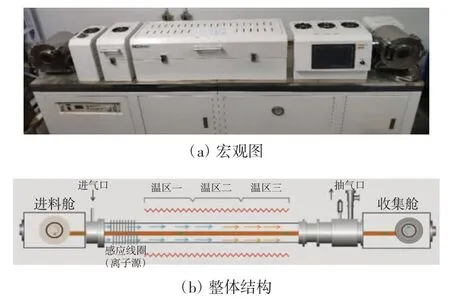

将等离子处理的铜箔固定在覆膜剥膜系统的两端,通过一定的速度卷绕,浸渍到0.01 mol/L 的硝酸镍和0.005 mol/L 硝酸钇的混合溶液中,最后鼓风干燥得到负载有催化剂的金属基体。所用设备如图1 所示。

采用卷对卷CVD 法进行碳纳米纤维合成的工艺过程如下:

(1)将卷绕一定长度铜箔的轴承放置于管式炉的左端,通过牵引将铜箔的一端拉至放置于管式炉的右端的轴承上。

图1 等离子增强化学气相沉积系统设备的宏观图和整体结构Fig.1 Macroscopic images and structural drawing of plasma enhanced roll-to-roll CVD system

(2)然后以500 mL/min 的速率通入氩气直至常压。然后将氩气的气流量调整为200 mL/min,使铜箔在氩气气氛保护下逐渐升温至还原温度400 ℃,然后关闭氩气,通入150 mL/min 的氢气以进行还原,并且将管式炉以0.5 m/h 的速率卷绕。

(3)待还原完成后,关闭氢气,重新以200 mL/min的速率通入氩气,使炉温降至室温后关闭氩气,将样品取出,调换轴承重复步骤(1),卷绕铜箔使其至初始位置。

(4)重复步骤(2),然后以 200 mL/min 的速率通入氩气,逐渐升温至反应温度,按照一定比例通入乙炔,氢气与氩气的混合气并使管式炉以1 m/h,待反应完成后,关闭乙炔和氢气,在氩气保护下,使炉温降至室温后将样品取出。

2 结果与讨论

2.1 等离子功率的影响

等离子处理可以清洁铜箔表面,去除碳化氢类的污物,同时使表面形成致密的交联层,或引入含氧极性基团,从而改变铜箔的浸润性,有利于催化剂的附着。铜箔在不同功率等离子处理后的宏观图片如图2 所示。

由图2 可以看出,未处理的铜箔表面呈黄色,颜色较柔和,20 W 处理的铜箔与原铜箔相比,表面微亮,40 W 处理的铜箔表面颜色变亮变白,而80 W 处理的铜箔表面变红,而且出现大面积紫色。铜箔在40 W 等离子处理后,在600 ℃时,以15 mL/min 的速率通入乙炔、以200 mL/min 的速率通入氢气和以50 mL/min 速率通入氩气的混合气体,合成的碳纳米纤维的宏观图像如图3 所示。

图2 不同功率等离子处理后的铜箔宏观图Fig.2 Macroscopic images of copper foil treated by different power plasma

图3 碳纳米纤维宏观图片Fig.3 Macroscopic image of CNFs

由图3 可以看出,铜箔表面生长了一层黑色碳材料,整体分布均匀。铜箔在不同功率等离子处理后,在600 ℃时以与上述相同的速率通入乙炔、氢气和氩气的混合气体,合成的碳纳米材料的微观图像如图4所示。

图4 不同功率等离子处理后的合成碳纳米材料的电镜图Fig.4 SEM images of CNFs treated by different power plasma

由图4 可以看出,功率为20 W 处理的生长的碳纳米材料,整体上不均匀,部分小区域出现团簇,大部分碳材料很短,几乎刚刚合成。功率为40 W 处理的铜箔生长的CNFs,直径大约为40 ~50 nm,纯度较高。而功率为80 W 处理的铜箔,表面光滑,没有合成碳纳米纤维,且铜箔出现明显孔洞(图中黑色)。由此可知,等离子处理的功率小时,对铜箔的浸润性改变也较小,使催化剂在铜基体上分布的不均匀而且附着较少,最终导致合成的碳材料也不均匀。而功率过大时,使铜箔基体被打穿,出现较大的孔洞。

2.2 生长温度的影响

铜箔在40 W 功率等离子处理后,分别在不同的温度下,以与上述相同速率通入乙炔、氢气和氩气的混合气体时,碳纳米材料的微观图像如图5 所示。

图5 不同温度下的合成碳纳米材料的电镜图Fig.5 SEM images of CNFs synthesized at different temperature

由图5 可以看出,随着反应温度的提高,碳纳米纤维的直径不断增大。当反应温度为550 ℃时,所得到的碳产物绝大部分为CNFs,CNFs 的直径为10~20 nm;当反应温度提高到600 ℃时,所得到的CNFs 直径为40~50 nm 左右;随着合成温度的进一步升高到650 ℃时,所得产物为直径为140~180 nm 左右的单螺旋CNFs;当反应温度达到700 ℃时,所得产物为直径为220~260 nm 左右的单螺旋CNFs,并且出现了350~440 nm 之间的直壁CNFs。在通入气流量一定的情况下,随温度的变化,碳纳米纤维的形貌也随之改变。造成这个问题的原因可能是,催化剂在催化纤维的生长过程中,催化剂粒子从初始的不规则形状先变成规则的多面体形状后又变成不规则形状。在通入乙炔量正常的情况下,当乙炔气体接触到不规则形状的催化剂粒子时,首先生产直壁碳纳米纤维,当催化剂形状变为规则的多面体时,直壁碳纳米纤维开始卷曲,转变为螺旋碳纳米纤维,但若催化剂形状继续改变时,两根螺旋纤维会发生螺旋反转,使螺旋角减小,又转变成直壁碳纤维,可理解为不同形状的催化剂粒子具有不同的活性。

2.3 通入乙炔气流量的影响

铜箔在40 W 功率等离子处理后,在温度为600 ℃时,以200 mL/min 速率通入氢气,以50 mL/min 速率通入氩气和不同乙炔气流量的混合气体时,合成的碳纳米材料的微观图像如图6 所示。

图6 不同乙炔气流量下的合成碳纳米材料的电镜图Fig.6 SEM images of CNFs synthesized under different Ar flow rate

由图6 可见,当通入乙炔气流量为5 mL/min 时,所得产物是直径分布不均匀的CNFs,大部分是直径为20~40 nm 或 50~60 nm 的 CNFs;增加乙炔气流量到15 mL/min 时,大部分产物是直径为40~50 nm,纯度较高的CNFs;进一步增加乙炔的气流量到20 mL/min,产物是直壁 CNFs,CNFs 的直径大约为 35~50 nm;继续增加乙炔的气流量到30 mL/min,此时产物中大部分仍是直壁CNFs,直径略微增加到为40~50 nm,且出现了螺旋CNFs;继续增加乙炔气流量到40 mL/min,此时产物是单螺旋CNFs,直径大约为90~100 nm,纯度很高。

3 结 论

本文通过可连续化大规模生产的卷对卷CVD 法,以铜箔为基体,在不同功率、温度、气流量下的条件下合成了碳纳米材料,并对产物的形貌进行表征,结果显示:

(1)当等离子处理功率为40 W 时,合成了直径为40 ~50 nm 的 CNFs,纯度较高。

(2)随着生长碳纤维温度从550 ℃增加到700 ℃时,碳纳米产物由直壁状CNFs 逐渐向单螺旋状CNFs转变,且直径不断增加;

(3)随着通入乙炔的气流量从5 mL/min 增加到40 mL/min 时,碳产物由不均匀直壁状CNFs 逐渐转变为均匀直壁CNFs,并在高的乙炔气流量下转变为单螺旋CNFs,且CNFs 的直径及螺旋角呈逐渐增大的趋势。

综上所述,通过控制不同的反应条件,可以在铜箔上大面积连续制备不同形貌的碳纳米纤维,为大面积制备碳纳米纤维提供新的思路。