曲轴修复中的堆焊工艺研究

2020-06-08雷锦宏周秋忠陈卓君顾小龙

雷锦宏,周秋忠,陈卓君,崔 良,顾小龙

(1.沈阳理工大学 汽车与交通学院,沈阳 110159;2.浙江亚通焊材有限公司,杭州 310030)

曲轴是发动机的关键零件之一,将活塞的往复运动转化为转动,曲轴的质量直接影响着工作系统的性能。曲轴连续运转时,轴颈表面受到周期变化的压力、惯性力和扭矩的复合作用。长期服役的曲轴容易出现轴颈磨损、烧伤、擦伤和疲劳断裂,影响曲轴工作精度,造成曲轴失效,若不及时处理,会对机器和人身安全构成严重威胁。曲轴需求数量多且价格昂贵,占整机成本的10%~20%,整根曲轴报废极其浪费,而进口曲轴除了价格昂贵外,备用件很少,一旦损坏将严重影响系统运转。因此,为延长曲轴的使用寿命,提高其服役性能,本文选择堆焊技术对曲轴表面进行修复,研究在不同电流和氩气流量下堆焊层的各项性能的好坏,确定曲轴修复过程中较好的工艺参数,为进一步优化堆焊工艺参数提供理论基础的参考与指导[1-2]。

1 试验材料、设备及方案

1.1 焊丝材料

焊丝牌号为SHQ-605,其化学成分如表1所示。

表1 SHQ-605焊丝化学成分 %

1.2 基体材料

选用轴用低碳钢材料20CrMnTi作为堆焊的基体材料,20CrMnTi试件尺寸为30mm×10mm×8mm。对试件进行表面热处理,淬火的温度为840℃,保温时间为10min,回火的温度为180℃。选用600#、800#、1200#等砂纸对热处理后的试件表面进行打磨和抛光,并用无水乙醇清洗后吹干密封保存。

1.3 试验设备

1.3.1 氩弧焊机

研究用上海长涛焊接设备有限公司生产的WSE-350交直流脉冲氩弧焊机,其最小焊接电流为10A,最大焊接电流为350A,稳弧性能较好,同时也可以焊接薄、中、厚多种材料,稳定性好。脉冲峰值电流和脉冲基值电流均为5~350A,脉冲电流、脉冲基值时间、气体滞后关断时间为无级调节,具有脉冲氩弧焊、交直流点焊及手工焊的使用功能。焊接电流缓慢上升和衰减,有利于收弧时填满弧坑,从而避免堆焊层产生裂纹。

1.3.2 MDW-02往复式摩擦磨损试验机

往复式摩擦磨损试验机主要用于材料及表面涂层的摩擦磨损性能测试。该机采用砝码加载(50~2000g);自动恒定加载;动态交变加载(正弦波加载、三角波、梯度加载)三种加载方式,可模拟点、线、面的接触形式进行往复运动。本研究试验条件:室温,试验力为25N,试验频率为2Hz,试验时间为60min。通过摩擦系数和磨损率来表示堆焊试样的耐磨性。

1.4 试验方案

在氩弧焊焊接过程中,影响堆焊层耐磨性能的参数有焊接电流I,电弧电压U,焊接速度V,氩气流量Q。焊接电流是氩弧焊中最重要的工艺参数,决定了堆焊过程中的热量输入。氩气流量也是一个重要参数,如果氩气流量过小,气流挺度不够,影响氩气保护效果;如果氩气流量过大,容易形成紊流,同样影响氩气保护效果。本试验中的固定参数焊接速度为12cm/min,电弧电压为20V。变化参数为焊接电流I和氩气流量Q。焊接电流I,堆焊前进行试焊,发现焊接电流小于30A时,焊丝和基体的熔合不充分。焊接电流大于110A时,试样熔化变形较大,故选择起始电流为30A,终止电流为110A,间隔增量为20A,焊接电流取值为30A、50A、70A、90A、110A。氩气流量Q,选用氩气流量为8L/min、12L/min[5]。

2 试验结果与分析

2.1 硬度测试

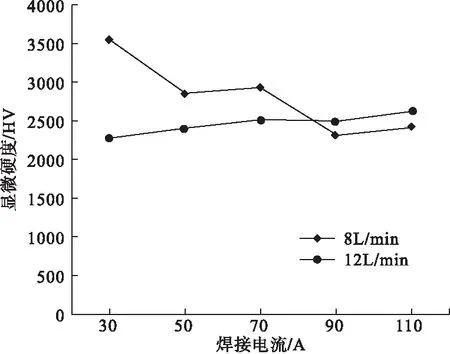

氩气流量为8L/min和12L/min试验组的显微硬度变化如图1所示。

图1 各试验组显微硬度变化

由图1可知,当氩气流量为8L/min时,随着焊接电流从30A增大到110A,堆焊层的显微硬度总体趋势是下降的,但在50~70A,90~110A时有少许的增加;当氩气流量为12L/min时,随着焊接电流的增加,显微硬度是缓慢增加的。氩气流量为8L/min,焊接电流为30A、50A、70A时,堆焊层显微硬度依次为3549HV、2873HV、2942HV;氩气流量为12L/min,焊接电流30A、50A、70A时堆焊层显微硬度2291HV、2419HV、2544HV。此时氩气流量8L/min试验组显微硬度大于氩气流量12L/min试验组显微硬度,且两者之间差值逐渐减少。氩气流量为8L/min,焊接电流为90A、110A时,堆焊层显微硬度分别为2335HV、2433HV;氩气流量为12L/min,焊接电流为90A、110A时堆焊层显微硬度2522HV、2646HV,此时氩气流量8L/min试验组显微硬度小于氩气流量12L/min试验组显微硬度,且两者之间显微硬度差值不大。氩气流量为8L/min时,显微硬度值的下降比较剧烈;氩气流量为12L/min时,显微硬度值的上升比较缓慢。由此可知,当焊接电流为30A,氩气流量为8L/min时,堆焊层的显微硬度最大,显微硬度值为3549HV。

2.2 耐磨性能分析

各试验组摩擦系数的变化趋势基本一致,其中部分试验组试样的摩擦力-时间-摩擦系数曲线如图2所示。

图2 部分20CrMnTi试件摩擦力-时间-摩擦系数曲线

由图2可知,在磨损试验开始的一段时间之内,摩擦系数缓慢增加,其值在0.2~0.8,原因可能是堆焊层的表面有一层氧化膜,导致摩擦系数减小,在氧化膜破损后,摩擦系数达到稳定,其值在0.2~0.8。对比氩气流量8L/min和12L/min可知,8L/min时的摩擦系数上升期较12L/min时长,可能是因为12L/min时保护效果更好,氧化膜较薄所致。

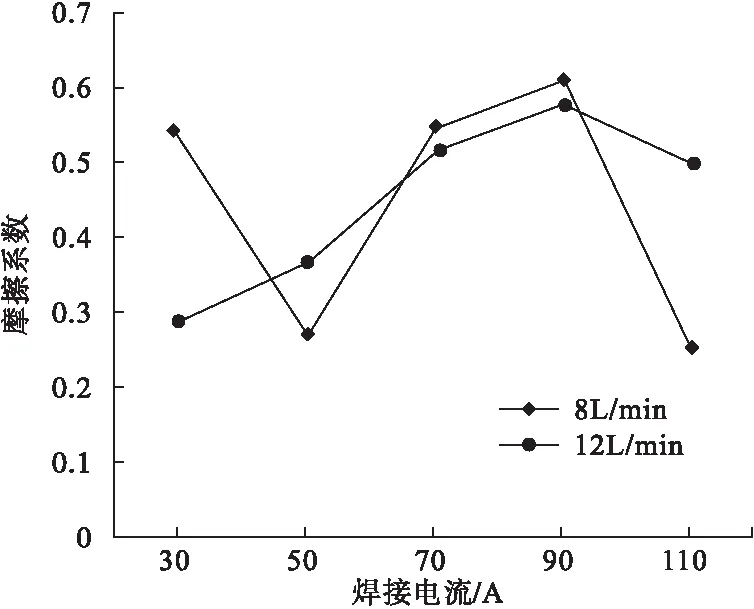

各试验组试件的摩擦系数变化曲线如图3所示。

图3 各试验组试件的摩擦系数变化

由图3可知,摩擦系数的变化大约是0.25~0.61。氩气流量8L/min时,随着焊接电流从30A增加到110A,摩擦系数先变小到0.27然后增大到0.61,最后再变小到0.25;90A时,摩擦系数有最大值0.61;110A时,摩擦系数有最小值0.25。氩气流量12L/min时,随着焊接电流从30A增大到110A,摩擦系数先增大到0.58,然后减小到0.5,90A时达到最大值0.58;30A时,摩擦系数最小,其值为0.29。当焊接电流为30A时,氩气流量为8L/min时的摩擦系数几乎为12L/min时的两倍;50~90A时,氩气流量8L/min和氩气流量12L/min时的摩擦系数变化趋势一样,且摩擦系数的值也相差不大;110A时,氩气流量12L/min时的摩擦系数是氩气流量8L/min时摩擦系数的两倍。由此可知,焊接电流为30A时,氩气流量12L/min时的耐磨性好于氩气流量8L/min时的耐磨性;焊接电流为110A时,氩气流量8L/min时的耐磨性好于氩气流量12L/min时的耐磨性,50~90A时,氩气流量8L/min和12L/min的耐磨性相差不大。

磨损率计算公式:

(1)

式中:V为磨损量;t为磨损时间;F为加载载荷。

氩气流量为8L/min和12L/min试验组的磨损率变化曲线如图4所示。

图4 各试验组试样磨损率变化

氩气流量8L/min时,随着焊接电流从30A增加到110A,磨损率先变小然后增大,最后再变小,90A时,摩损率有最大值6×10-7g/N·min;110A时,磨损率有最小值2×10-7g/N·min。氩气流量12L/min时,随着焊接电流从30A增大到110A,磨损率先增大后减小,70A时达到最大值7.33×10-7g/N·min;30A时磨损率最小,为2.67×10-7g/N·min。当焊接电流为30A时,氩气流量8L/min时的磨损率和氩气流量12L/min时的磨损率相差值为0.67×10-7g/N·min;50~90A时,氩气流量8L/min时磨损率逐渐增大,12L/min时磨损率先增大后减小;110A时,氩气流量12L/min时的磨损率比8L/min时的磨损率大0.67×10-7g/N·min。对比图3的摩擦系数图线,说明磨损率与摩擦系数是成正比的关系。由此可知,氩气流量8L/min,50A时,涂层硬度较高,磨损率较小,其值为2×10-7g/N·min,此时堆焊层的耐磨性能较好。

氩气流量8L/min,焊接电流50A时堆焊层SEM图像如图5所示。由图5a可知,堆焊层与基体熔合良好,没有气孔等焊接缺陷。由图5b可知,堆焊层金相组织中主要为板条状马氏体,具有较高的硬度和强度。氩气流量12L/min,焊接电流50A时堆焊层堆焊层SEM图像如图6所示。由图6a所示,堆焊层与基体熔合良好,分层明显。由图6b可知,堆焊层金相组织中主要也为板条状马氏体,但表面有较多气孔,导致硬度下降,磨损量增大[6]。

图5 氩气流量8L/min、焊接电流50A时20CrMnTi堆焊层SEM图像

图6 氩气流量12L/min、焊接电流50A时20CrMnTi堆焊层SEM图像

3 结论

通过改变不同的焊接电流和氩气流量,在20CrMnTi上堆焊SHQ-605耐磨焊丝,通过对堆焊层进行显微硬度测试、摩擦磨损性能测试、扫描电镜组织分析,得出焊接电流为50A,氩气流量为8L/min时,堆焊层显微硬度2837HV,摩擦系数0.27,磨损率为2×10-7g/N·min,堆焊层的耐磨性能较好,是曲轴修复过程中较好的堆焊工艺参数。