轿车点火开关锁壳和锁芯压铸模设计

2020-08-24许赟和文根保

许赟和,文根保

(中国航空工业航宇救生装备有限公司,湖北 襄阳 441002)

0 引言

点火开关即汽车点火系统的开关(通常要使用钥匙),其是可自由开启或关闭点火线圈的主要电路。点火开关包括锁芯、锁壳和电器等,锁芯安装在锁壳内,锁壳安装在轿车前仪表盘上。

1 锁壳和锁芯形体分析与抽芯机构设计

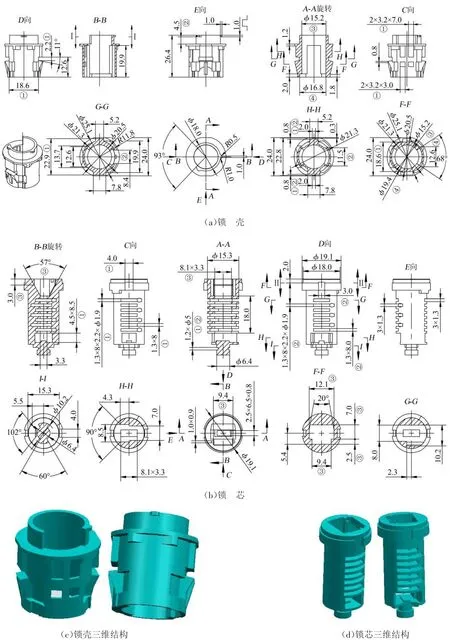

轿车点火开关锁壳如图1(a)所示,锁芯如图1(b)所示,其三维结构如图1(c)、(d)所示。材料为锌合金,收缩率为0.6%。

1.1 锁壳形体分析与抽芯机构分析

锁壳存在左右和上下4个方向的型孔和型槽要素,左、右方向的型孔和型槽需采用斜导柱抽芯,而上、下方向的型孔和型槽因平行于开合模方向,只需在动模板或定模板上安装型芯,利用开合模运动即可实现上下方向型孔和型槽的抽芯和复位动作。

图1 锁壳和锁芯

(1)C向型孔①、型槽①要素与抽芯机构分析。C向存在2×3.2 mm×7.0 mm、2×3.2 mm×3.0 mm型孔,还存在2.2 mm×18.6 mm×11°、φ21.3 mm×φ20.5 mm×12.6 mm、φ25.1 mm×φ20.5 mm×13.7 mm、φ24.0 mm×22.9 mm、2×22.8 mm×0.8 mm×(5.2mm-2mm)/2×(7.8mm-2mm)/2、φ25.1 mm×18.6 mm型槽。这些型孔和型槽均在锁壳的左侧面并垂直于锁壳轴线,成型这些型孔和型槽的型芯可安装在左滑块上,利用压铸模的左斜导柱在开合模时的运动推动左滑块带动左型芯作抽芯和复位运动。

(2)D向型孔②、型槽②要素与抽芯机构分析。D向存在R11.8 mm×19.9 mm、φ20.5 mm×8.4 mm、φ21.3 mm×11.5 mm和φ21.3 mm×12.6 mm型孔及2×22.8 mm×0.8 mm×(5.2 mm-2 mm)/2×(7.8 mm-2 mm)/2、φ25.1 mm×18.6 mm型槽。这些型孔和型槽均在锁壳右侧面并垂直于锁壳轴线,成型这些型孔和型槽的型芯可安装在右滑块上,利用压铸模的右斜导柱在开合模时的运动推动右滑块带动右型芯作抽芯和复位运动。

(3)上方型孔③要素与抽芯机构设计。上方存在φ15.2 mm×(26.4 mm-2.0 mm)型孔,该孔的轴线平行于压铸模开合模方向,故成型该孔的型芯可安装在定模板上,利用模具的开合模运动实现该孔的成型和抽芯。

(4)下方型孔④、型槽④要素与抽芯机构设计。下方存在2×φ19.4 mm×φ15.2 mm×68°型槽,该型槽的轴线平行于压铸模开合模方向,故成型该型槽的型芯可安装在动模板上,利用模具的开合模运动实现该型槽的成型和抽芯。

由于φ15.2 mm×(26.4 mm-2.0 mm)的型孔与2×φ19.4 mm×φ15.2 mm×68°型槽存在重叠,成型φ15.2 mm型孔的型芯应避开成型下方型槽的型芯。锁壳分型面Ⅰ-Ⅰ在1.0 mm×1.0 mm凸台下方处,如图1(a)的E向视图和B-B剖视图所示。由于凸台障碍体的存在,凸台下方φ18.0 mm×4.5 mm型槽需采用抽芯机构进行抽芯和成型。

1.2 锁芯形体分析与抽芯机构分析

点火开关锁芯安装在锁壳的孔中,如图1(b)的D向视图所示,锁芯分型面Ⅱ-Ⅱ设置在2.0 mm×φ18.0 mm与φ19.1 mm接合面处。

(1)C向型孔①、型槽①要素与抽芯机构分析。C向存在3×1.3 mm×8.0 mm、3×1.3 mm×8 mm×2.2 mm×φ1.9 mm、4.5 mm×8.5 mm型孔[1]及1.2 mm×φ5 mm/2、4.0 mm×(φ19.1 mm-φ15.3 mm)/2型槽。由于上述型孔和型槽在锁芯侧面,且均垂直于锁芯的轴线,成型这些型孔和型槽的型芯可采用斜导柱滑块抽芯机构,利用压铸模的开启和闭合以斜导柱推动滑块实现型芯的抽芯。

(2)D向型孔②、型槽②要素与抽芯机构分析。D向存在3×1.3 mm×8.0 mm、3×1.3 mm×8 mm×2.2 mm×φ1.9 mm型孔,3.0 mm×(φ19.1 mm-φ15.3 mm)/2和1.2 mm×φ5 mm/2型槽。上述型孔和型槽在锁芯另一侧面,且均垂直于锁芯的轴线,成型这些型孔和型槽的型芯可采用斜导柱滑块抽芯机构,利用压铸模的开启和闭合以斜导柱推动滑块实现型芯的抽芯。

(3)E向型孔③、型槽③要素与抽芯机构分析。E向存在12.1 mm×20°×7.0 mm×9.4 mm×2.5 mm×3.0 mm×57°和8.1 mm×3.3 mm×18.0 mm型孔。这些型孔处在锁芯的上方,并平行于开合模方向,其型芯可设置在定模板上,可利用定动模的开合进行锁芯的抽芯和成型。

根据锁壳和锁芯的形体与抽芯结构的分析,成型锁壳和锁芯的模具分别设置左、右2个方向的抽芯,抽芯运动时不能产生干涉现象。

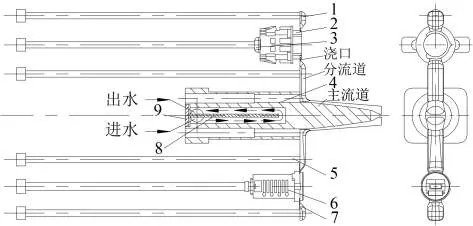

2 浇注系统与推杆的设计

浇注系统与推杆的设计如图2所示,浇注系统由主流道、分流道、浇口和冷料穴组成。熔融锌合金料流从定模板上的浇口套中注入,经分流锥4的分流,熔体从分流道经浇口进入成型锁壳2和锁芯6的型腔及冷料穴中。

当型腔中成型锁壳2和锁芯6及冷料穴中的熔体冷却后,可在推杆5的作用下将成型的锁壳2、锁芯6和主流道、分流道、冷料穴中的凝料推出。由于锁壳2、锁芯6形状不同,其质量存在差异,为了防止成型的锁壳2、锁芯6出现缺料和疏松现象[2],模具制造时成型锁壳、锁芯的浇口深度应相同,试模时若某型腔出现缺料和疏松现象,可将缺料型腔的浇口深度加深。

3 冷却系统设计

图2 浇注系统与推杆的设计

熔融的锌合金通过浇注系统将热量传递给模具,随着模具连续工作,热量不断增加,高模温会导致模具零件力学性能降低和成型的锁壳与锁芯出现过热现象。模具出现高热量的主要零部件有浇口套、分流锥、定模镶件和动模镶件,需设计冷却水路降低模具零件的温度。

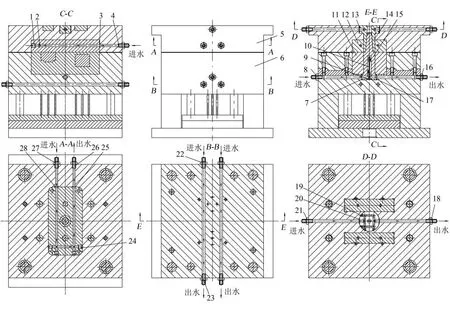

(1)浇口套冷却水路的设计如图3D-D所示,在定模板5和浇口套14中开设冷却水通道。定模板5的两端安装冷却水两通接头18、21,浇口套14中安装螺塞19,定模板5与浇口套14通道之间安装O形密封圈20,以防止冷却水外泄。冷却水从冷却水两通接头21进入,再分两路流经浇口套14通道汇合后从冷却水两通接头18流出,冷却水将热量带走从而降低浇口套14的温度。

(2)分流锥冷却水路的设计如图3E-E所示,冷却水从动模板6的冷却水两通接头8进入,流经分流锥15中用分流片10分隔成的流道,再从冷却水两通接头16流出。为了防止冷却水从动模板6与分流锥15之间缝隙外泄造成模具零件锈蚀,动模板6与分流锥15之间的接合面应安装O形密封圈7、17。

图3 冷却系统设计

(3)定模板镶件冷却水路的设计。定模板5上除了有成型锁壳和锁芯的型腔板,还有成型锁壳和锁芯各种型槽和型孔的型芯,这些成型零件直接接触熔融的锌合金流体,产生的热量大,需要用冷却水降温,如图3A-A所示。冷却水从冷却水两通接头27进入定模板5和定模镶件的冷却水通道,再从冷却水两通接头26流出,将热量带走起到降温的作用。为防止冷却水外泄,在定模镶件冷却水通道终端和弯曲处需安装螺塞24,在定模板5和定模镶件对接处安装O形密封圈25、28。

(4)动模板镶件冷却水路的设计。由于动模镶件11中有需要抽芯的型芯,导致其实体窄小,冷却系统的管道只能设置在动模镶件11下方的动模板6中。动模板6上也安装了成型锁壳和锁芯的型腔板以及各种型槽和型孔的型芯。如图3B-B所示,冷却水分别从2处冷却水两通接头22进入动模板6的通道,再从冷却水两通接头23流出,将热量带走。

4 抽芯机构设计

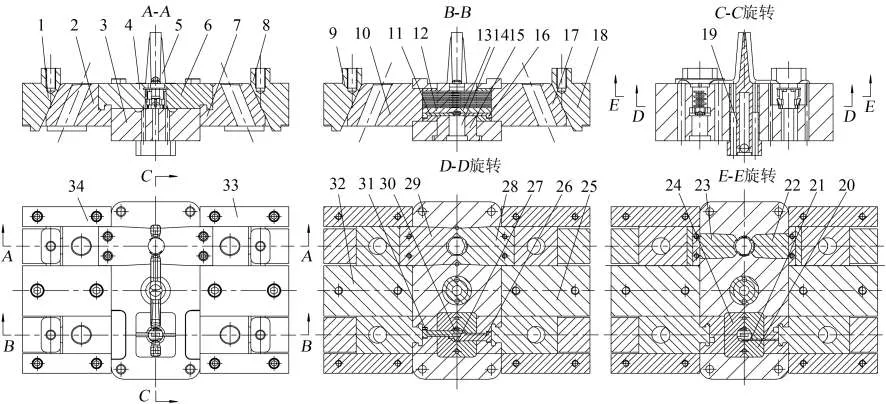

根据锁壳和锁芯结构的分析,锁壳和锁芯需分别采用左右2个方向抽芯。

4.1 锁壳抽芯结构设计

(1)锁壳左边的抽芯机构如图4所示,左前滑块2安装在由左中压板32和左端压板34组成的T形槽中,左前滑块2中装有左前型芯4、29和斜导柱,开合模使斜导柱推动左前滑块2和左前型芯4、29作抽芯和复位运动。合模时左前楔紧块1可楔紧左前滑块2,以防止左前滑块2和左前型芯4、29在压力和保压力的作用下使左前滑块2后退,导致成型的型孔或型槽的尺寸不符合图纸要求。

(2)锁壳右边的抽芯机构如图4所示,右前滑块7和右前型芯6、28在斜导柱的推动下可作抽芯和复位运动。合模时,右前楔紧块8可楔紧右前滑块7。

(3)锁壳上方的抽芯机构如图5所示,安装在定模镶件16中的前定模型芯17,在模具开启时可从锁壳孔中抽芯,合模时可实现前定模型芯17复位。

(4)锁壳下方的抽芯和脱模机构如图5所示,前动模型芯19以间隙配合形式安装在动模镶件21的孔中。脱模时推杆22将前动模型芯19和锁壳18一起推出,脱模后由人工从锁壳18中取出前动模型芯19,在模具合模前需人工将前动模型芯19放入动模镶件21的孔中。

图4 抽芯机构设计

4.2 锁芯抽芯结构设计

锁芯左右2个方向也需要抽芯,上方需设置型芯,利用开合模运动完成抽芯。

(1)锁芯左边的抽芯机构见图4所示,左后滑块10安装在由左中压板32和左端压板34组成的T形槽中,左后滑块10中装有左窄槽型芯11、左长方槽型芯12和3个后左型芯31及斜导柱,模具开合使斜导柱推动左后滑块10、左窄槽型芯11、左长方槽型芯12和3个后左型芯31作抽芯和复位运动。合模时左后楔紧块9楔紧左后滑块10,以防止左后滑块10、左窄槽型芯11、左长方槽型芯12和3个后左型芯31在压力和保压力的作用下使左后滑块10后退。

(2)锁芯右边的抽芯机构见图4所示,同理,右后滑块17和右长方槽型芯13、右窄槽型芯16和右后型芯26、右后滑块17和右长方槽型芯13、右窄槽型芯16和右后型芯26在斜导柱推动下作抽芯和复位运动。合模时,右后楔紧块18可楔紧右后滑块17。

(3)锁芯上方型孔③的抽芯和成型如图5所示,后定模型芯29安装在定模座板9上,模具开合可实现锁芯30上方型孔③的抽芯和成型。

5 压铸模结构设计

锁壳和锁芯压铸模结构设计除了上述的浇注系统、冷却系统和抽芯机构的设计外,还有模架、导向构件、脱模和复位机构的设计以及模具主要零部件材料的选择和热处理。只有全面处理好这些问题,才能合理设计模具结构。

5.1 模架和导向构件

压铸模结构如图5所示,模架由动模座板1、垫块2、推板3、推杆固定板4、复位杆5、动模板6、导柱7、导套8、定模座板9、定模镶件16、动模镶件21、分流锥44和浇口套45及推杆22、37、38、39、40、41组成,导向构件以4副导柱7和导套8组成,可确保动模板6与定模板9开合模时的定位和导向。

5.2 脱模和复位机构

锁壳和锁芯成型之后,模具的开启实现了锁壳和锁芯所有型槽和型孔的抽芯,消除对锁壳和锁芯脱模的障碍。

(1)锁壳和锁芯的脱模:如图5所示,脱模机构由推板3、推杆固定板4和推杆22、37、38、39、40、41组成。在压铸机推杆的推动下,推板3与推杆固定板4上的推杆22、37、38、39、40、41可将锁壳18和锁芯30推出动模镶件21的型腔。

(2)脱模机构的复位如图5所示,复位机构由推板3、推杆固定板4和复位杆5组成。脱模机构在脱模完成后必须立即回复到脱模前的位置,以便连续进行压铸加工。在定模座板9与动模板6合模时,定模座板9抵住复位杆5并推动复位杆5逐渐退回,直至定模座板9与动模板6合模时脱模机构完全复位。

5.3 主要零件材料的选择和热处理

压铸模主要成型零件表面在加工过程中要经受金属液体的冲刷与内部温度梯度所产生的内应力、膨胀量差异所产生的压应力、冷却时产生的拉应力。这种交变应力随着压铸次数的增加而增大,当超过模具成型零件材料所能承受的疲劳极限时,表面层会产生塑性变形,在晶界处产生裂纹(即热疲劳),表面会被氧化、氢化和气体腐蚀,还会产生冲蚀磨损,金属相粘附型壁或焊合现象。点火开关锁芯脱模时要承受机械载荷作用,主要成型零件选用4Cr5MoSiV1材料,热处理至 43~47 HRC或3Cr2W8V材料,热处理至46~52 HRC[4]。为了避免锁芯出现畸变、开裂、脱碳、氧化和腐蚀等,可在盐浴炉或保护气氛炉装箱加热或在真空炉中进行热处理。淬火前应进行去应力退火处理,以消除加工时的残留应力。淬火加热宜采用2次预热,然后加热到规定温度保温,再油淬或气淬。压铸模主要成型零件淬火后要进行2~3次回火,为防止粘模,可在淬火后进行碳氮共渗处理。压铸加工到一定次数时,应将主要成型零件拆下重新进行碳氮共渗处理[5]。

6 结束语

2个不同形状的压铸件,若材质相同、质量相近,可在同1副模具的2个型腔中成型。但2个压铸件若采用相同的浇注系统,可能在成型质量大的零件型腔中出现填充不足或疏松的缺陷。可通过试模修改存在缺陷型腔浇口的深度,压铸模成型一定数量的零件后,模具零件成型面会因疲劳产生裂纹,此时应拆下与熔融料流接触的零件进行碳氮共渗处理,以确保主要零部件不出现裂纹。

图5 压铸模结构