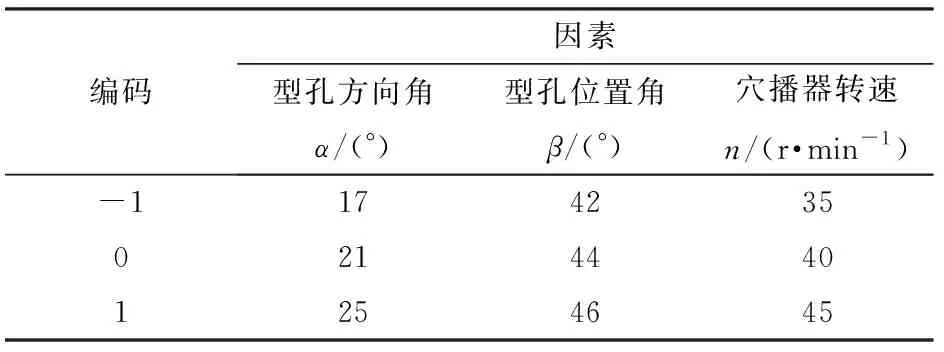

组合型孔轮式玉米精量穴播器设计与试验

2022-04-07伍皖闽陈学庚王士国颜利民蒋德莉

伍皖闽 陈学庚,2 王士国 颜利民 蒋德莉 纪 超

(1.石河子大学机械电气工程学院, 石河子 832003; 2.农业农村部西北农业装备重点实验室, 石河子 832003;3.新疆农垦科学院机械装备研究所, 石河子 832000)

0 引言

玉米机械化精量播种是指在农艺要求下将种子均匀播到土壤中指定地点(行距、粒距和深度一定),达到节省种子,省去间苗作业,提高产量的目的,受到高度重视和广泛应用。穴播器作为铺膜播种机的核心部件,其排种性能是影响播种质量的重要因素[1-3]。

玉米穴播器按其工作原理可分为机械式和气力式,气力式穴播器对种子的形状适应性较强,但存在结构复杂、能耗大、价格昂贵等缺点。机械式穴播器因具有结构简单、成本低、维修方便等优点在实际中得到广泛应用[4-7]。目前,新疆机械式穴播器主要分为夹持式和型孔轮式[8]。夹持式穴播器利用夹持原理完成充种,按其取种模块的不同可分为动定夹取种和夹板夹盘取种。付威等[9]设计了强制夹持式穴播器,滚轮通过导轨使动夹打开和闭合,完成与定夹对种子的夹取,播种机工作速度为3.54 km/h时,穴播器排种性能较好;蒋蓓等[10]对夹持式穴播器夹板夹盘进行设计,当播种机速度为2.1 km/h时,排种合格率为90%,分析可知,夹持式穴播器存在夹取多粒,籽粒形状要求严苛,清种不彻底等问题[11]。

型孔轮式穴播器通过振动齿板与拐臂接触使取种块转动,实现取种块上型孔朝向的变化,从而完成充种与排种;同时振动齿板与拐臂相对运动产生小幅高频振动,增强了穴播器的清种和种群扰动能力,有效提高穴播器充种性能[12-13]。李娟娟等[14]对棉花穴播器的充种性能分析发现,排种合格率随振动频率的增大,呈先增大后减小趋势,振动频率为6.08 Hz时,排种合格率达到最大,为94.65%;房硕等[15]对24穴棉花穴播器试验发现,穴播器转速过快易产生甩籽现象;型孔轮式穴播器目前在新疆棉花播种领域应用广泛,在玉米领域的研究未见报道。

国内外学者对型孔进行了大量的研究。于建群等[16-17]提出一种阶梯形型孔,研究发现只要选择合适的内窝定量孔与充填孔的尺寸与形状,对不同品种和不分级的玉米种子均能达到精播要求。SINGH等[18]和MALEKI等[19]发现种子尺寸决定排种器型孔形状、尺寸等参数,直接影响排种精度。刘艳芬等[20]对水平圆盘式排种器的型孔进行优化设计,结果表明,型孔倒角与倾角对排种器播种性能影响显著。夏连明等[21]对丸粒化玉米排种器研究发现,增大型孔直径会使型孔体积增大,易造成重播。通过已有研究可知[22],阶梯形型孔通过改变型孔形状和尺寸来约束种子姿态,实现定量充种,增强了型孔对种子的适应性,有效提高播种质量。

本文结合拐臂窝眼式穴播器特点和阶梯形型孔设计思想,设计一种组合型孔轮式玉米精量穴播器。以新玉23玉米种子为研究对象,对穴播器组合型孔和齿板进行设计,优化求解关键部件的最优参数组合,进行台架和土槽试验,测试其在种子不分级条件下的排种性能,以期为玉米机械式穴播器的设计与应用提供参考。

1 穴播器整体结构与工作原理

组合型孔轮式玉米精量穴播器主要由定盘、压盘、取种腰带、齿板、鸭嘴等组成,如图1a所示,其中取种腰带由多个取种模块连接而成,每个取种模块包括拐臂、连接块、取种块、种盒、扭转弹簧、清种刷,如图1b所示。穴播器按其功能和工作顺序分为充种区、清种区、携种区和投种区,如图1c所示。

图1 穴播器结构及工作区域示意图Fig.1 Structure and working area of seed-metering device1.进种口 2.穴播器轴 3.动盘 4.压盘 5.芯盘 6.齿板 7.取种腰带 8.鸭嘴 9.定盘 10.轴端盖 11.拐臂 12.连接块 13.取种块 14.种盒 15.扭转弹簧 16.清种刷 Ⅰ.充种区 Ⅱ.清种区 Ⅲ.携种区 Ⅳ.落种区

穴播器工作原理为:种箱内的玉米种子通过进种口进入穴播器形成种群,取种块随着穴播器在拖拉机动力牵引下转动,穴播器上取种块进入充种区时,取种模块上拐臂与齿板接触带动取种块转动,取种块上型孔开口朝向充种室,种子在自身重力、离心力和种间相互作用力下充入型孔;拐臂离开齿板时,拐臂经过齿板产生的振动和清种条共同作用下将型孔中多余种子清出,取种块在弹簧恢复力作用下回到相对初始位置,完成充种与清种;型孔内的种子随穴播器继续转动,在投种区时由重力作用落入鸭嘴腔;随着穴播器转动,定鸭嘴完成破膜与成穴,动鸭嘴在土壤支持力作用下回转,鸭嘴打开,种子通过鸭嘴口落入土壤,完成播种。

2 穴播器关键部件设计

2.1 取种块组合型孔设计

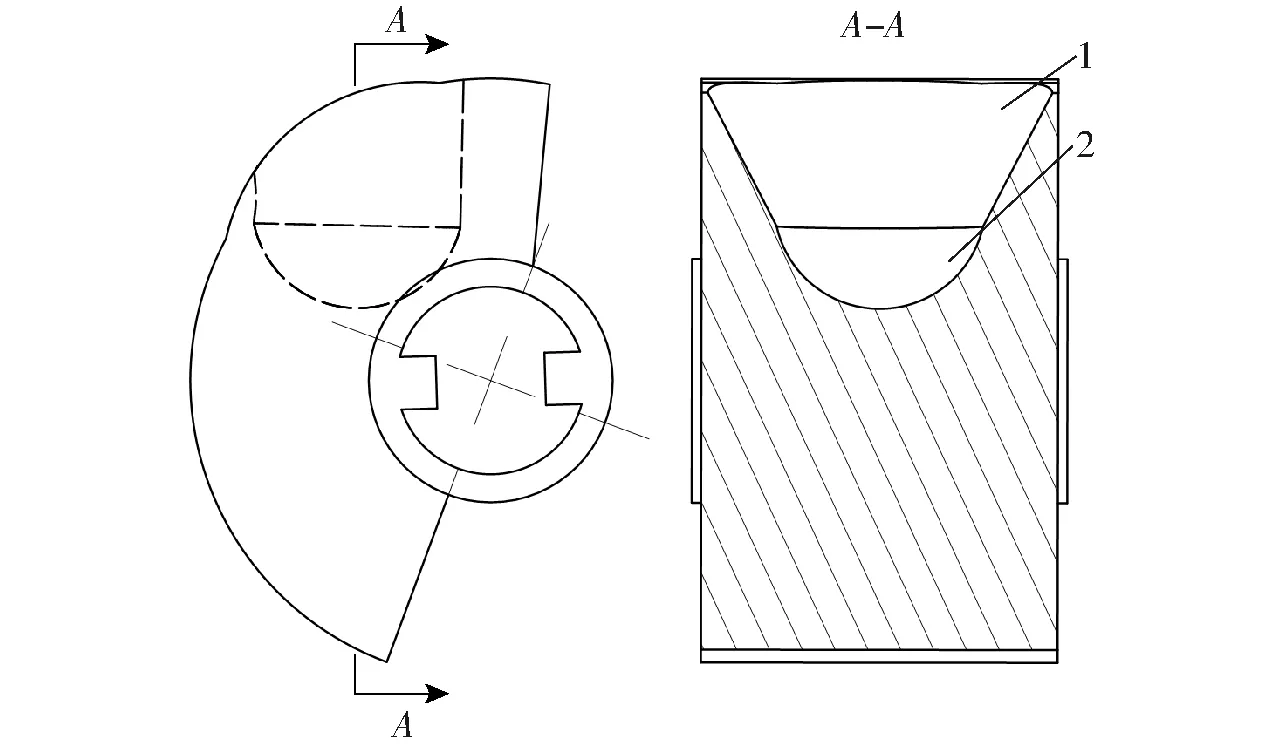

取种块是组合型孔的载体,是穴播器充种的核心,取种块上组合型孔尺寸直接影响穴播器的充种性能。为保证穴播器单粒充种,确定组合型孔尺寸与形状,依据玉米种子尺寸对组合型孔进行参数设计。组合型孔结构如图2所示。

图2 组合型孔结构示意图Fig.2 Structure diagram of combined-hole1.内窝定量孔 2.充填孔

2.1.1组合型孔数目确定

取种腰带直径范围[23]一般为300~400 mm,腰带直径选取较大值时,有利于提高充种和清种效率。因此本文腰带外直径设计为312 mm,内直径为272 mm,穴播器最大直径(鸭嘴外圈直径)da为450 mm。

组合型孔的数量是影响播种质量的重要因素。在株距和机具牵引速度一定时,型孔越多,排种转速越低,有利于提高穴播器充种性能。穴播器型孔个数[24]应满足

(1)

式中K——型孔个数

Ld——播种株距,mm

根据新疆玉米种植农艺要求与经验,玉米的播种株距一般为100~300 mm,取Ld=200 mm;穴播器由播种机具直接牵引前进,不存在速比,计算得K=7.069,取型孔个数为7。

2.1.2内窝定量孔设计

种子尺寸、种子趋近型孔的姿态、种子进入型孔的姿态和型孔相对取种块位置都直接影响型孔参数的确定。本文随机选择1 000粒新玉23玉米种子,对其长L、宽W、厚T进行测量并统计,测得其长度、宽度和厚度的正态分布均值分别为10.97、8.83、6.78 mm,最大值分别为14.33、10.53、9.62 mm,根据种子尺寸,确定内窝定量孔和充填孔结构参数。

2.1.2.1定量孔长度

内窝定量孔是依靠容积来控制充种量[25],因此,确定合适的容积尺寸,有利于提高充种性能。为保证单粒充种,定量孔长度应小于两粒种子囊入型孔的长度最小值,即此时一颗种子呈平躺姿态,另一颗呈侧立姿态,如图3a所示,型孔有效长度为

图3 型孔直径与种子姿态关系图Fig.3 Relation diagrams between hole diameter and seed posture

(2)

式中Lmax——种子最大长度,mm

Wa——种子宽度正态分布均值,mm

Ls——定量孔长度,mm

Ta——种子厚度正态分布均值,mm

D1——定量孔最大长度,mm

ΔL——长度间隙,mm

为提高充种性能,避免种子在型孔口卡住,故本文长度间隙应取较大值,ΔL取3 mm,式(2)计算得定量孔长度为17.33 mm,取Ls=17.5 mm。

2.1.2.2定量孔宽度

充种过程中,定量孔宽度应小于两粒种子侧立囊入型孔的厚度最小值和侧立囊入型孔的宽度最小值,如图3b所示,定量孔宽度为

(3)

式中Wmax——种子最大宽度,mm

Ws——定量孔宽度,mm

D2——定量孔最大宽度,mm

ΔW——宽度间隙,mm

为使单粒种子能以直立姿态进入型孔,定量孔宽度应大于种子的最大宽度,宽度间隙ΔW一般为1.5 mm[26],由式(3)计算可得,定量孔宽度为Ws=12 mm。

2.1.3充填孔设计

2.1.3.1充填孔直径

为了进一步保证精量播种,对充填孔直径进行控制,使其容纳一粒种子,并用种子宽度和厚度的临界值来确定直径。同时保证种子以直立和侧立的姿态进入型孔,避免进入充填孔是平躺姿态,导致型孔堵塞,故充填孔直径要小于种子长度的最大值。

(4)

式中Dr——充填孔直径,mm

Tmax——种子厚度最大值,mm

由式(4)计算可得充填孔直径范围为10.53~14.33 mm,此时种子除平躺姿态外,任何姿态都能进入充填孔,为减少重播,充填孔直径应取小值,本文Dr取11 mm。

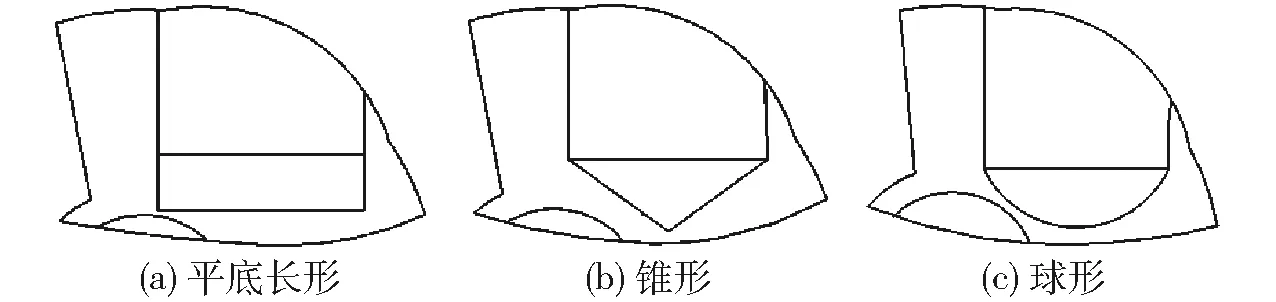

2.1.3.2充填孔形状

充填孔一般分为平底长形、锥形和球形[27-28],通过大量试验发现,平底长形充填孔在进种时易囊入多粒种子,造成重播;当种子以头朝下充入锥型充填孔时,型孔易堵塞,造成漏播;球形充填孔与前两者相比,对种子的适应性较强,囊种效果较好,因此本设计采用球形充填孔。

图4 充填孔孔型Fig.4 Structure shapes of filling hole

2.1.4组合型孔深度

根据《农业机械设计手册》可知,组合型孔深度由种子的长度最大值确定。型孔深度过大会导致型孔容积变大,提高了多粒种子进入型孔的可能性,这是导致穴播器播种性能下降的因素之一。故本设计型孔深度应不大于种子长度最大值,且为减少种子的磨损,深度应大于种子长度均值,即

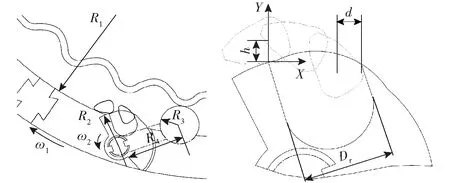

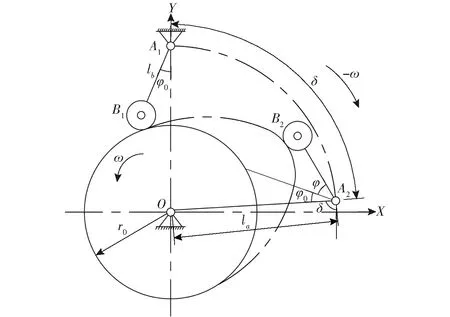

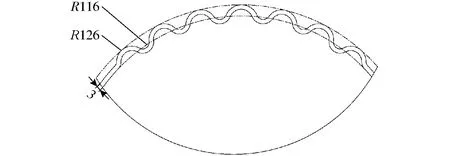

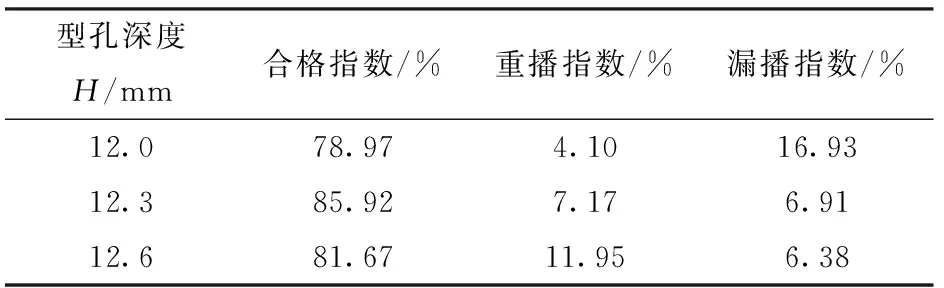

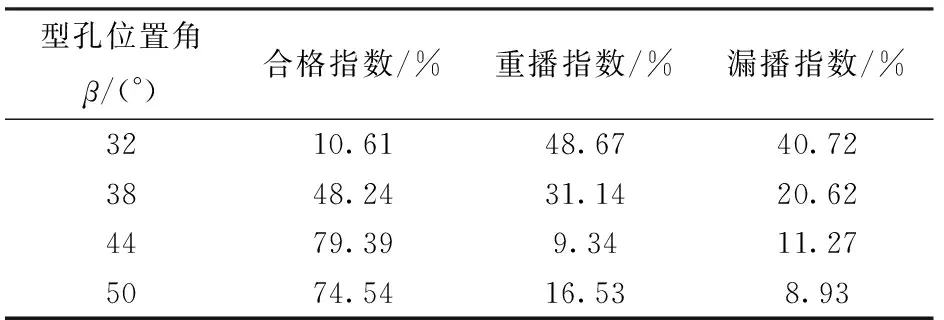

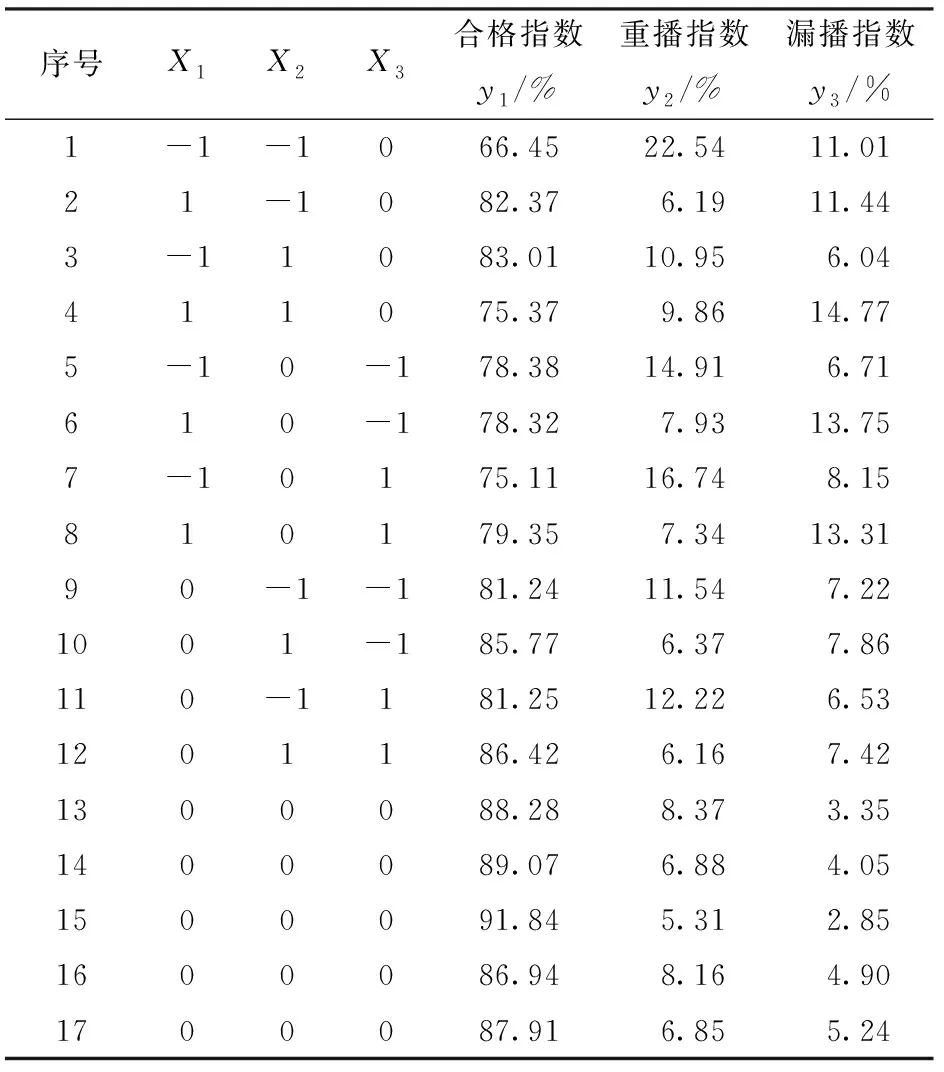

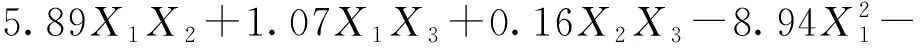

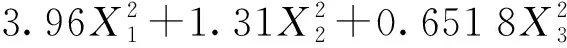

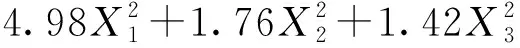

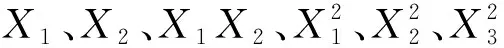

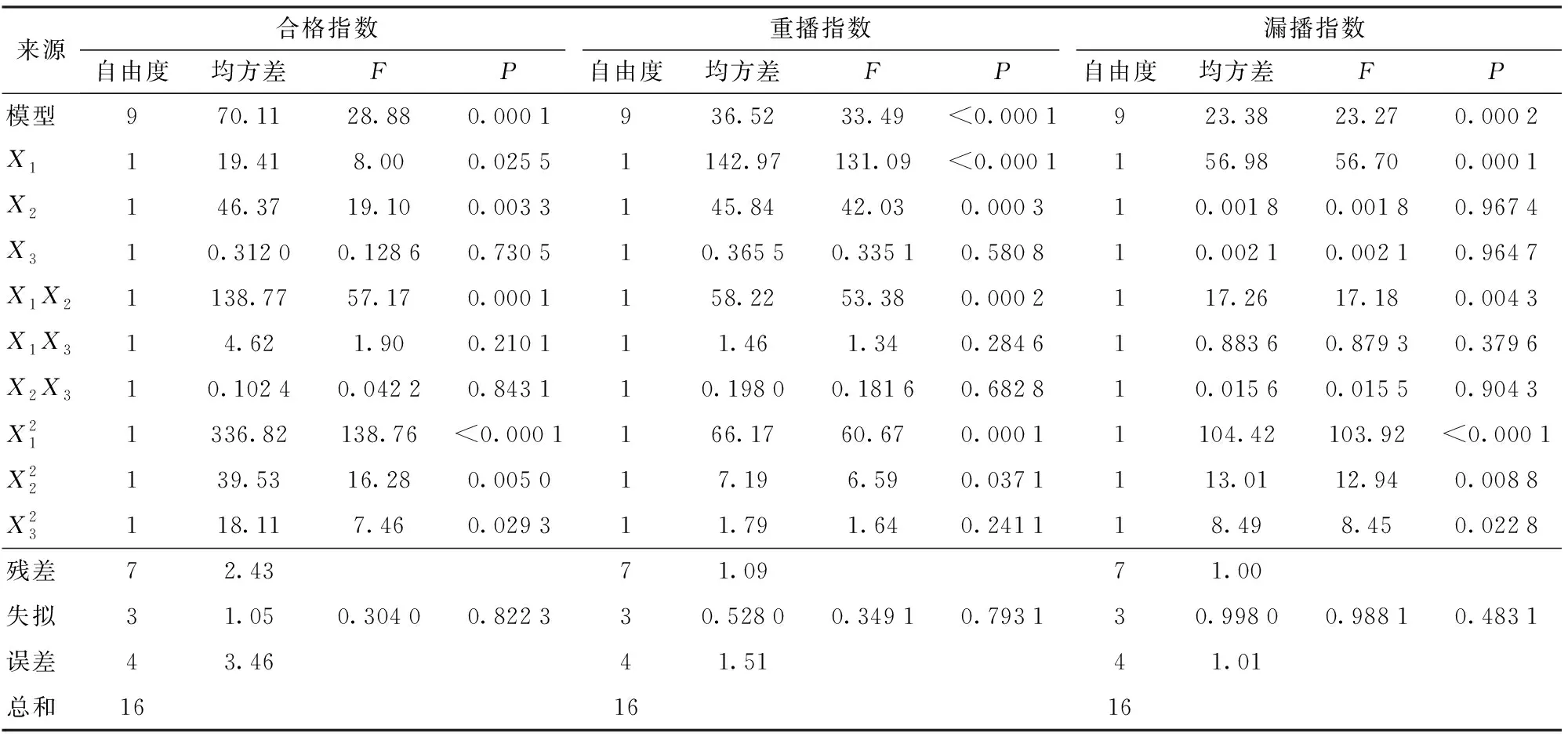

La (5) 式中H——组合型孔总深度,mm 为避免型孔中种子的露出部分与种盒内壁刮蹭,出现种子损伤现象,型孔深度应取较大值,本文深度初步定为12.3 mm。组合型孔深度为定量孔深度与充填孔深度之和。玉米种子的重心确定方法为[29]:重心至其大头处的距离占玉米总长度的40%,故充填孔深度为 Hd=0.4La (6) 式中Hd——充填孔深度,mm 由式(6)可得,充填孔深度取4.4 mm。 组合型孔在取种块上相对位置的不同直接影响穴播器的充种性能。通过分析穴播器工作原理发现,穴播器在工作时存在极限位置,如图5a、5b所示,即:充种时,型孔开口应完全指向穴播器充种室,有利于种子囊入型孔,提高充种性能;落种时,型孔开口指向鸭嘴腔,有利于种子落入鸭嘴腔,完成排种。以充种时取种块为对象,分析型孔在取种块上的位置,研究型孔在取种块上相对位置的最佳组合,且为保证型孔制造中不被打穿,型孔与取种块轴孔间应保持距离0.9 mm。建立如图5c所示的极坐标系。假设型孔在取种块上可动,因型孔深度为定值,故可把曲线ABCD当成刚体,型孔在取种块上的运动可描述为刚体ABCD沿曲线AE运动,则点A、O1、B、D和C坐标为:A(lAOcosθ,lAOsinθ);O1(lAOcosθ+lABcosθ1+lBO1cosθ5,lAOsinθ+lABsinθ1+lBO1sinθ5);B(lAOcosθ+lABcosθ1,lAOsinθ+lABsinθ1);D(lAOcosθ+lABcosθ1+2lBO1cosθ5,lAOsinθ+lABsinθ1+2lBO1sinθ5);C(lAOcosθ+lABcosθ1+lBO1cosθ5+lCO1cosθ1,lAOsinθ+lABsinθ1+lBO1sinθ5+lCO1cosθ1)。其中 图5 型孔位置分析图Fig.5 Analysis diagrams of hole location (7) 在三角形OO1C中,由余弦定理可得 (8) 式中θ——点A极角,(°) θ1——AB方向角,(°) θ2——AB相对AO的夹角,(°) θ4——点C极角,(°) θ5——BD方向角,(°) α——型孔方向角,(°) β——型孔位置角,(°) 由式(8)可知,当θ4已知时,型孔位置角β与型孔方向角α及点A处的极角θ有关。点A又为型孔左侧壁极限,当刚体ABCD沿着曲线AE移动时,无论型孔方向角α增大或减小,极角θ都呈递减趋势。当极角θ一定,刚体ABCD绕点A逆时针旋转,为保持充填孔的完整性,此时点D存在上极限,α存在极小值,即点D应位于AEF曲线内,以EF为圆弧圆的方程为 (x-3.7)2+(y-5.35)2=10.62 (9) 点D轨迹应满足 (lAOcosθ+lABcosθ1+2lBO1cosθ5-3.7)2+ (10) 当刚体ABCD绕点A顺时针旋转时,为保证型孔与取种块回转孔之间保持0.9 mm的距离,此时点D有下极限,α存在极大值,极限为圆弧BCD与临界圆相切,有 (lAOcosθ+lABcosθ1+lBO1cosθ5-1.2sinθ5)2+ (11) 由式(11)可知极角θ与α有关,由图5a、5b可知,极角θ在充种和落种极限位置处分别为100°和90°,将其代入式(10)、(11),可得型孔方向角范围为6°~26°,由式(8)可得型孔位置角范围为38°~50°。式(8)求出的α和β的范围为并集,即其所有的组合并不能都满足上述边界要求,对范围进行分析可知,当α为6°,β为27°~38°时,此时型孔极角θ不在极限范围内,故β在38°~50°间选取。又因为α和β是型孔与取种块间的相对结构参数,不随穴播器转动而变化,故由α和β确定型孔在取种块上相对位置,并由后续试验确定最佳参数组合。 种子能否进入型孔与种子和型孔间的相对速度有关,为分析种子和型孔间相对运动对充种过程的影响,建立充种过程种子的运动分析图。以种子长轴方向为X轴方向,垂直X轴方向为Y轴,建立图6所示的坐标系。 图6 种子充入型孔运动学分析Fig.6 Kinematic analysis of seed filling hole 型孔囊种过程包括种子质心沿X轴方向做匀速运动和沿Y轴方向做自由落体运动,忽略种间相互作用力,种子质心运动方程为 (12) 式中h——种子质心与取种块间的高度,mm d——种子质心至型孔后端的距离,mm vτ——种子相对速度,m/s t——种子充入型孔所需时间,min 由式(12)可得种子充入型孔的最大速度为 (13) 种子充入型孔的速度可分为:种子与穴播器间的相对速度和取种块线速度在X轴方向上的矢量和,即 vτ=v1+v2 (14) 其中 (15) 由式(14)、(15)可得种子的最大相对极限转速为 (16) 式中v1——种子与穴播器间相对速度,m/s v2——取种块与穴播器间相对速度,m/s ω1——穴播器角速度,rad/s ω2——取种块角速度,rad/s R1——腰带内径,取136 mm R2——取种块半径,取16 mm R3——拐臂顶部半径,取9 mm R4——拐臂中心长度,取30 mm 目前新疆玉米铺膜播种作业速度为3~4 km/h,由式(16)得出排种盘的最大转速为45 r/min,满足新疆玉米铺膜播种作业速度要求。 齿板是影响穴播器充种性能的重要因素。拐臂与齿板做相对运动时,齿的齿形轮廓不同,导致拐臂旋转角度不同,窝眼打开的方向随之发生变化,影响充种性能;同时,拐臂通过齿板产生振动,将型孔内多余种子抖动下来,提高清种效率,增强了一定的种群扰动能力。因此,为研究齿板最佳齿形轮廓,对穴播器齿板进行设计。将齿板上的齿设计为直齿状,并把拐臂和齿板中的齿分别简化成摆杆和凸轮,拐臂经过齿板的运动过程即可转化为凸轮带动摆杆转至凸轮最高点B2的过程,不考虑拐臂经过齿最高点以后扭转弹簧施加给拐臂的回转力所做的回转运动,运用解析法求解凸轮轮廓线,如图7所示。 图7 凸轮轮廓线设计Fig.7 Cam profile synthesis 点B2处x和y坐标公式[30]为 (17) 其中 (18) 齿板(图8)安装在穴播器芯盘上,故齿顶圆半径应不大于芯盘的半径,即 图8 齿板Fig.8 Truss plate (19) 式中la——摆杆与凸轮回转中心间距离,148 mm lb——摆杆长度,取39 mm δ——凸轮转角,(°) φ——摆杆角位移,(°) φ0——摆杆初始位置角,(°) r0——齿板基圆半径,116 mm rs——芯盘半径,126.5 mm 由式(18)计算可得φ0为30°。由式(17)可知,点B的坐标与凸轮转角δ及摆杆角位移φ有关,凸轮转角一般为55°~75°,当凸轮转角δ为75°,角位移φ为0.07 rad,点B坐标为(111 mm,60 mm),齿板最大半径设计为126 mm,齿板厚度为3 mm,齿数为7。 3.1.1试验材料及装置 试验选用新玉23号包衣玉米种子,千粒质量为491 g,含水率为13.4%,人工精选剔除破损种子。使用Lite-600型三维打印机对取种块和齿板进行3D打印,打印材料为光敏树脂R4600,打印精度0.2 mm。在新疆农垦科学院进行台架试验,试验装置为JPS-12型计算机视觉排种器试验台,如图9所示,排种轴转速可调范围10~150 r/min,种床带速度可调范围1.5~12 km/h。 图9 计算机视觉排种器试验台及种子分布图Fig.9 Computer vision seed metering device test bench and seed distribution graph 3.1.2评价指标 根据GB/T 6973—2005《单粒(精密)播种机试验方法》,以排种合格指数y1、漏播指数y2和重播指数y3作为试验指标,开展穴播器台架性能试验。 3.1.3试验设计 组合型孔深度影响型孔位置角β,为降低试验复杂性,采用单因素试验确定型孔深度,缩小型孔方向角和型孔位置角的范围。然后根据理论分析和前期试验,采用Box-Behnken中心组合试验设计进行试验,确定影响排种性能的各因素最佳参数组合。 3.1.4试验结果与分析 3.1.4.1型孔深度对排种性能的影响 设定型孔方向角为21°,型孔位置角为44°,穴播器转速为40 r/min,分析型孔深度分别为12.0、12.3、12.6 mm时对排种性能的影响,每组试验测种子数为251粒,每组试验重复3次,取平均值,试验结果如表1所示。 表1 不同型孔深度时的排种性能试验结果Tab.1 Result of seeding performance at different hole depths 由表1可知,当型孔深度为12.3 mm时,排种合格指数为85.92%、重播指数为7.17%、漏播指数为6.91%,此时排种性能最好;当型孔深度为12 mm时排种性能较差,主要原因是,深度减小,型孔容积变小,型孔中的种子易被清种,漏播指数增大;当型孔深度为12.6 mm时,型孔容积变大,易囊入多粒种子,且部分多余种子会卡在取种块与清种条之间,在落种区和型孔中的种子一起掉落进鸭嘴腔,从而导致重播指数增大。 3.1.4.2型孔方向角对排种性能的影响 由2.2节分析可得,型孔方向角的范围为6°~26°,设定型孔位置角44°、型孔深度12.3 mm、穴播器转速40 r/min进行试验,试验结果如表2所示。 表2 不同型孔方向角时的排种性能试验结果Tab.2 Result of seeding performance at different hole direction angles 由表2可知,随着型孔方向角增大,排种合格指数呈先增大后减小的趋势。分析其原因为,型孔方向角越小,型孔越趋近于取种块左极限位置,型孔容积越小,清种时间越少;型孔方向角越大,型孔容积越大,充种性能提高,并在21°时,合格指数达到最大值,此时型孔方向角再增大,充种时种子也不再斜躺于型孔内,取种块回程时易被清种。 3.1.4.3型孔位置角对排种性能的影响 型孔方向角只能确定型孔在取种块上的朝向,并不能确定型孔相对位置,型孔位置角和型孔方向角紧密相关,二者之间相互约束。在穴播器转速为40 r/min,型孔方向角为16°,型孔深度为12.3 mm时,分别分析型孔位置角为32°、38°、44°、50°时穴播器的充种情况,结果如表3所示。 表3 不同型孔位置角时的排种性能试验结果Tab.3 Result of seeding performance at different hole position angles 结果表明型孔位置角影响穴播器充种性能,排种合格指数随型孔位置角的增大先增大后减小,说明型孔位置角增大,型孔左极限与点A间实体部分对充种性能影响显著,对下层种群有一定的阻挡作用,减少了型孔堵塞;当型孔位置角继续增大为50°时,回程时间增大,回程时部分种子会被卡在取种块和取种条之间,随着型孔中种子一起落入鸭嘴腔,重播指数增大。 3.1.4.4Box-Behnken中心组合试验设计 根据Box-Behnken中心组合试验设计共进行17次试验,各因素取值范围为:型孔方向角17°~25°,型孔位置角42°~46°,穴播器转速35~45 r/min,试验因素编码如表4所示,根据试验安排进行参数组合试验,每组试验重复3次取平均值,试验方案与结果如表5所示,X1、X2、X3为因素编码值。 表4 试验因素编码Tab.4 Codes of test factors 表5 试验方案与结果Tab.5 Experimental project and results 利用Design-Expert 8.0.6软件对正交试验结果进行回归拟合并方差分析,方差分析如表6所示,得到合格指数y1、重播指数y2、漏播指数y3与试验因素编码值的回归方程为 (20) (21) (22) 表6 试验结果方差分析Tab.6 Variance analysis of experimental result (23) 同理可得,剔除回归模型中不显著项后重播指数和漏播指数的回归方程为 (24) (25) 此时回归模型拟合决定系数R2分别为0.966 5、0.966 0、0.963 5,表明回归模型预测值与实际值有较高相关性。失拟项P值分别为0.822 3、0.793 1、0.483 1,均大于0.05,表明回归方程拟合度高,可用此方程来优化穴播器的参数。 方差分析表明,试验因素对合格指数影响的主次顺序为型孔位置角、型孔方向角、穴播器转速;对重播指数影响的主次顺序为型孔方向角、型孔位置角、穴播器转速;影响漏播指数的主次顺序为型孔方向角、穴播器转速、型孔位置角。型孔方向角和型孔位置角的交互项X1X2对合格指数、重播指数和漏播指数影响均极显著。 利用Design-Expert 8.0.6软件得到穴播器转速为40 r/min时,型孔方向角和型孔位置角交互作用对合格指数、重播指数和漏播指数影响的响应曲面,如图10所示。 由图10a可知,当型孔方向角一定时,随着型孔位置角的增大,排种合格指数呈先增大后减小的趋势,型孔位置角在44°~46°时排种合格指数较高;当型孔位置角一定时,随着型孔方向角的增大,排种合格指数呈现先增大后减小的趋势,型孔方向角在19°~23°时排种合格指数较高。型孔方向角20.3°、型孔位置角44.7°时,排种合格指数达到最大值。 图10 因素交互项对试验指标影响的响应面(n=40 r/min)Fig.10 Response surfaces of influence of interactive factors on each index 由图10b可知,当型孔方向角一定时,随着型孔位置角的增大,重播指数呈递减趋势;当型孔位置角一定时,随着型孔方向角的增大,重播指数呈先减小后增大的趋势,型孔方向角在21°~25°时重播指数较低。 由图10c可知,当型孔方向角一定时,随着型孔位置角的增大,漏播指数呈先减小后增大的趋势,型孔位置角在43°~45°时漏播指数较低;当型孔位置角一定时,随着型孔方向角的增大,漏播指数呈现先减小后增大的趋势,型孔方向角在19°~21°时漏播指数较低。 分析原因可知:随着型孔位置角增大,型孔左极限与点A之间的实体部分增多,首先对下层种群进种具有一定的阻挡作用,减少了种子在型孔处的堵塞,降低了重播;其次影响了中间种群的进种,漏播指数增大。随着型孔方向角的增大,型孔容积变大,种子易进入型孔,重播指数和漏播指数都减小;容积越大,重播越多,且型孔左极限与点A处实体部分越多,漏播指数越大。 为得到约束条件下各因素的最佳组合,以穴播器合格指数最大,重播指数和漏播指数最小为评价指标,对充种性能回归模型进行多目标优化求解,回归方程和约束条件为 (26) 将数据代入Design-Expert软件可得试验因素的最优组合:型孔方向角为20.3°,型孔位置角为44.7°,穴播器转速为40 r/min,此时穴播器的合格指数为89.12%,重播指数为7.30%,漏播指数为3.87%。为验证其可靠性,开展台架验证试验,试验重复3次取平均值,结果为:排种合格指数91.14%,重播指数4.23%,漏播指数4.63%,台架验证试验合格指数、重播指数和漏播指数与优化结果绝对误差分别为2.02%、3.07%、0.76%,分析原因为:每次试验时夹紧装置松紧不一致,穴播器会有轻微的倾斜,且穴播器转动时传动链张紧程度不同,穴播器振动幅度会不同,从而导致绝对误差较大,但都在允许范围内。 为验证台架试验的可靠性,检验窝眼式玉米穴播器的工作性能,于2021年10月31日在新疆鑫昌盛农机有限公司进行土槽试验,试验土槽长150 m,宽10 m,如图11所示。试验前使用旋耕犁耕整,将优化后的穴播器挂在牵引机具上,通过对穴播器转速计算得牵引前进速度为3.38 km/h,试验重复5次,取其平均值作为最终试验值。试验测得穴播器土槽作业的排种合格指数为92.53%,重播指数为3.54%,漏播指数为3.93%,与优化结果相比合格指数提高了1.39个百分点,重播指数降低了0.69个百分点,漏播指数降低了0.7个百分点,与台架验证结果基本一致。因为在实际工作中,存在很多振动来源,比如牵引机具的振动、土壤中的小土块等都会使穴播器产生振动,这些振动一方面增强了种群的扰动能力,另一方面提高了穴播器清种性能,降低了重播。与夹持式穴播器相比,排种合格率提高了2.53个百分点。满足新疆玉米精量播种作业要求。 图11 土槽试验Fig.11 Soil bin test (1)设计了一种组合型孔轮式玉米机械穴播器。对其工作原理进行分析,对穴播器关键部件进行结构参数设计,构建了型孔与取种块间相对位置数学模型,确定影响穴播器排种性能的参数及范围。对型孔深度、型孔方向角和型孔位置角分别进行单因素试验,确定型孔深度和缩小型孔方向角、型孔位置角的参数范围;采用Box-Behnken中心组合试验设计,建立了排种性能指标与试验因素间的回归数学模型,得到了各因素对试验指标的影响规律和交互作用关系。 (2)运用Design-Expert 8.0.6软件对试验结果进行分析,对回归模型进行多目标优化,得到最优参数组合为型孔深度12.3 mm,型孔方向角20.3°,型孔位置角44.7°,穴播器转速40 r/min,此时合格指数为89.12%,重播指数为7.30%,漏播指数为3.87%。通过台架验证试验得到合格指数为91.14%,重播指数为4.23%,漏播指数为4.63%。 (3)将最优参数组合下的组合型孔轮式穴播器安装于牵引机具进行土槽试验,合格指数、重播指数和漏播指数试验结果分别为92.53%、3.54%、3.93%,与夹持式穴播器相比,排种合格指数提高了2.53个百分点,结果表明该穴播器作业性能较好,满足新疆玉米精量播种农艺要求。2.2 型孔位置确定

(lAOsinθ+lABsinθ1+2lBO1sinθ5-5.35)2≤10.62

(lAOsinθ+lABsinθ1+lBO1sinθ5+1.2cosθ5)2≥11.522.3 充种过程运动分析

2.4 齿板设计

3 排种性能试验

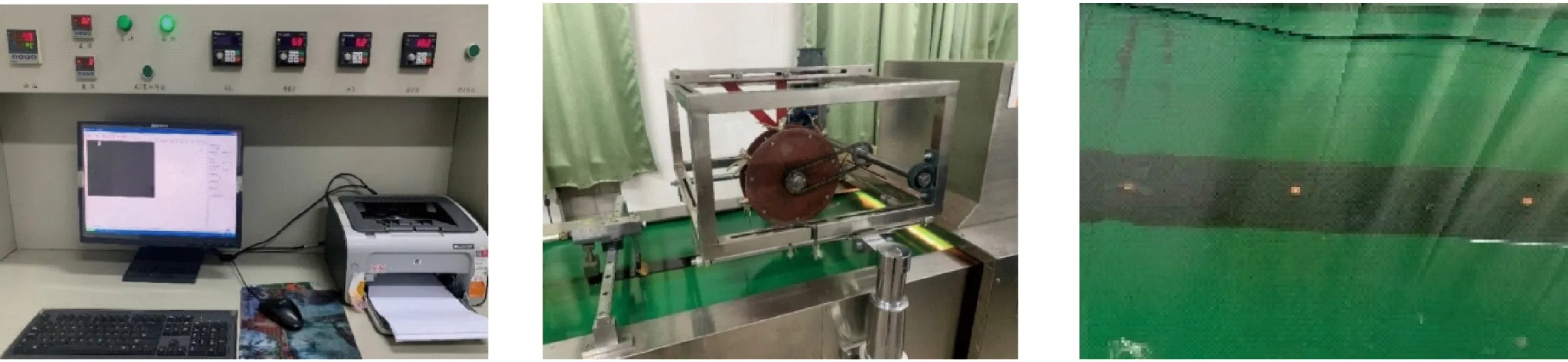

3.1 台架试验

3.2 土槽试验

4 结论