轻量化耐腐蚀复合材料铺叠模制造技术研究

2020-08-24谢飞舟刘一凡许春华张勇兵

谢飞舟,刘一凡,许春华,张勇兵

(航空工业成都飞机工业(集团)有限责任公司 技术装备公司,四川 成都 610092)

0 引言

近年来,高强度、耐高温和低密度的复合材料在航空领域得到了广泛应用,现代飞机中含有大量的复合材料结构件,甚至超过飞机总质量的50%[1-3]。

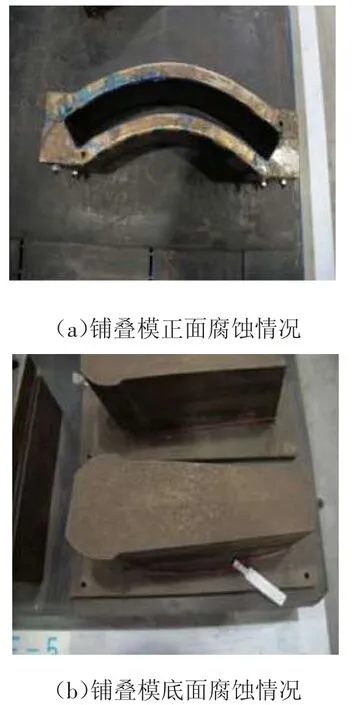

复合材料铺叠模是成型飞机结构件的重要模具之一,目前常用复合材料结构件的生产工艺为:采用手工将复合材料铺叠在模具零件上,整体进入热压罐,在一定温度和压力环境下经过一定时间的固化,脱模后得到复合材料结构件。该类模具制造材料采用Q235A,密度为7.85 g/cm3。目前使用这类模具的过程中主要存在2个问题:①模具质量较重,由于模具零件密度为7.85 g/cm3,虽然采用了减轻孔的设计,但单个模具质量依然达10~30 kg,铺叠过程不方便,如果模具掉下工作平台,易发生砸伤事故;②模具表面易生锈,图1所示为常用铺叠模的腐蚀情况。为保证成型的复合材料零件的表面质量,该种铺叠模表面粗糙度要求Ra≤3.2 μm,由于模具零件材料为Q235A,且使用环境较潮湿,使用一段时间后模具零件表面锈蚀,影响工作型面的表面质量,无法生产合格零件,需打磨模具零件表面,耽误生产进程。

以典型低温用复合材料铺叠模为例,针对其质量重、易腐蚀的缺点,选取密度更小的非金属为结构材料进行模具设计,开展数字化加工技术研究,制造新型低温用复合材料铺叠模,以减轻模具质量,避免模具零件腐蚀,延长模具零件使用寿命,减少生产返修的次数,降低工人劳动强度,提高生产效率。

图1 常用铺叠模的腐蚀情况

1 模具结构改进

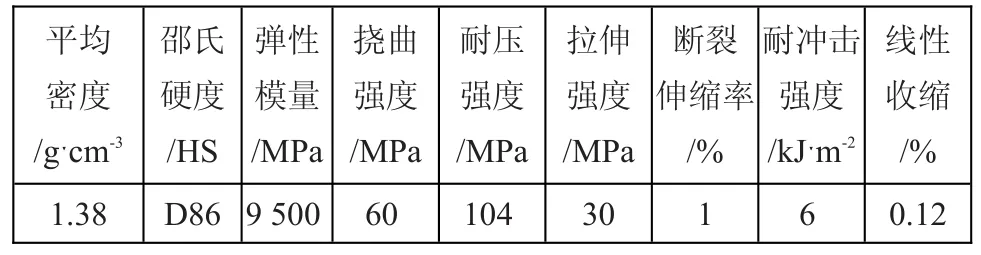

为实现模具的轻量化和耐腐蚀,对于低温下使用的铺叠模,其使用温度不超过80℃,选择G48工程塑料(俗称可切削塑料)作为该类铺叠模的结构材料。该材料为PUR体系,由3种物质混合而成:①树脂A:BiresinG48,多元醇,不透明;②固化剂B:BiresinG55,MDI异类氰酸酯,无色;③填料C:氢氧化铝粉末,白色,粒径0~φ0.032 mm。材料耐受最高温度为90℃,因其具有良好的表面质量、强度高、可加工性强等优点而在飞机蒙皮拉形模上广泛使用[4,5]。该工程塑料是一种非金属材料,不会出现腐蚀现象,其物理参数如表1所示。

表1 G48工程塑料的物理参数

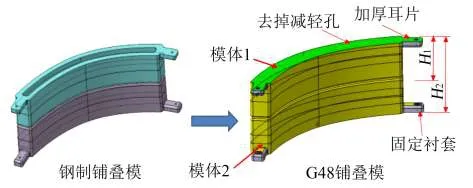

以典型的铺叠模为例,该模具由上述工程塑料G48制造而成,对其结构进行改进,图2所示为铺叠模结构改进方案。

图2 G48铺叠模改进方案

新型铺叠模的主体部分与原结构一致,为模体1与模体2,上下完全对称,上面刻有零件位置线和余量位置线。由于采用G48工程塑料,其强度低于Q235A,为保证模具零件的使用强度,取消原先减轻孔的设计,保证模体1和模体2为实心结构。为保证模具结构的稳定性,原结构左、右两端的耳片增厚10 mm,并在耳片销孔处增加固定衬套,模具共有4处需用到固定衬套。

2 模具制造过程

采用G48工程塑料制造新型复合材料铺叠模的主要工艺流程为:下料→浇注→数控→检测→标记→终检。

首先浇注得到毛坯,其浇注流程为:先通过木条样板和层板制备腔体结构,随后向型腔中浇注G48工程塑料,G48工程塑料的各组份必须先混合均匀,各成分质量比为:主剂(G48)∶固化剂(G55)∶填料=1∶1∶(1.2~1.5),其中主剂、固化剂为液态,填料为200目以下粉末(主剂、固化剂有效期为开封后70 min以内,应在有效期内使用,且填料应防潮避免结块)。各组份混合的顺序及相应的搅拌时间为:在G48工程塑料主剂中加入填料,用搅拌器搅拌5~6 min,随后缓慢加入固化剂,沿同一方向匀速搅拌4~5 min,使各组份原料混合均匀后,静置 10~15 min。静置之后,将该混合液体浇入事先制备的腔体,从浇口(最低处)缓慢匀速连续倒入,利用G48工程塑料的流淌性使其充满整个型腔,直到冒口(最高处)冒出为止。待G48工程塑料完全固化后去除封边层板、围边及多余物,型面光顺过渡。

随后对毛坯进行数控加工,数控加工过程中,精铣模体1、模体2上、下平面平行见光。保证台阶尺寸H1>20 mm,各件的总厚度H2>90 mm。在数控加工过程中,由于模具零件底面两端耳片强度较差,应选取切削力较小的数控铣削刀。对于未数控铣削的面进行砂磨至光顺,非工作边R5 mm可以取制木样板刮光流线。在模具零件上加工2个孔,各孔压入2×φ10 mm的衬套,应注意在压合过程中不能过紧,否则容易损坏模体,衬套外表面可通过涂胶帮助紧固。数控加工后刻零件外形位置线和零件余量位置线,保证线条清晰、粗细均匀。G48工程塑料的基本强度满足刻线的需求。最后,在模具零件做相应的标记。

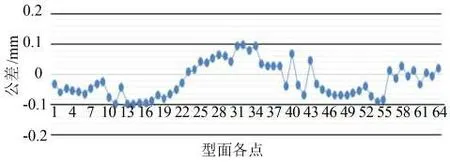

模具零件数控加工完成后,对铺叠模型面进行测量,在型面上取数点测量其公差,测量数据如图3所示,公差范围为±0.1 mm。由图3可以看出,型面上所测量的点均在公差范围内,采用G48工程塑料制造的铺叠模型面尺寸合格。

图3 G48工程塑料铺叠模型面测量数据

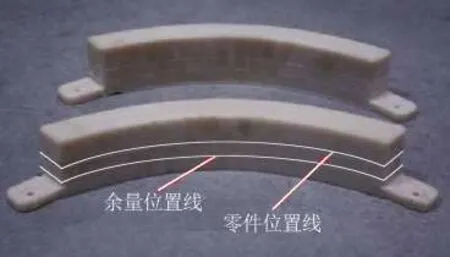

图4所示为G48工程塑料铺叠模实物,模具整体结构完好无破损。模具零件型面光滑,表面粗糙度满足使用要求。零件位置线和余量位置线的线条清晰,粗细均匀。衬套压合紧密,未发生损伤。经测量,模具质量为2.75 kg,若采用材料Q235A制备,则其质量为11.11 kg。经对比,该轻量化模具质量减轻75%,实现了预期模具质量减轻50%的目标。

图4 G48工程塑料铺叠模实物

3 模具试用与后续测试

将模具交付客户进行试用,在模具上进行复合材料铺叠后进入热压罐加热保温。保温加热工艺:模具使用过程需2次进罐(45±15)℃保温1 h。由于G48工程塑料耐温90℃,在工艺规定的温度和保温时间后不发生变形,在模具出罐后也未发现有变形的情况。模具现场的使用效果良好,操作人员反映模具轻便好用、脱模方便,满足使用的强度需求,使用过程中无磕坏碰伤的情况。图5所示为实际铺叠效果,黑色部分为在模具型面铺叠的复合材料层。图6所示为脱模后的复合材料结构件,经过无损检测,该结构件合格。

图5 实际铺叠效果

图6 脱模后的复合材料结构件

由于模具采用非金属G48工程塑料制造,避免了模具的腐蚀情况,消除了模具零件因为腐蚀生锈而出现的返修情况,提高了生产效率。

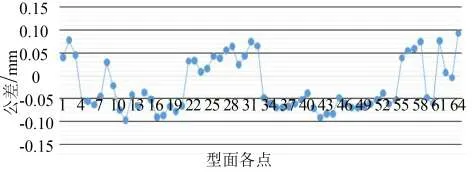

为检测后续模具的稳定性,对试用一段时间的G48工程塑料铺叠模进行测量。图7所示为测量曲线,模具试用半年后,型面上的点公差为±0.1 mm。数据证明,G48工程塑料铺叠模具有一定的稳定性,G48工程塑料可以耐受模具使用过程中的温度和压力冲击。

图7 使用半年后G48工程塑料铺叠模的型面测量数据

4 结束语

以典型低温用复合材料铺叠模为例,针对其使用过程中质量重易腐蚀的特点,选取密度更小的非金属G48工程塑料作为模具材料。模具设计时取消减轻孔,耳片增厚,并在耳片销孔处加入固定衬套。随后开展了G48工程塑料铺叠模数字化加工技术研究。最后制造的模具质量减轻75%,也避免了模具腐蚀问题,降低了工人劳动强度,延长了模具使用寿命,减少生产返修的次数,提高了生产效率。