冲压自动化生产线清洗机油膜厚度控制方案研究

2020-08-24韦荣发曾凡芝麦育智孙凌霄

韦荣发,曾凡芝,麦育智,孙凌霄

(上汽通用五菱汽车股份有限公司,广西 柳州 545005)

0 引言

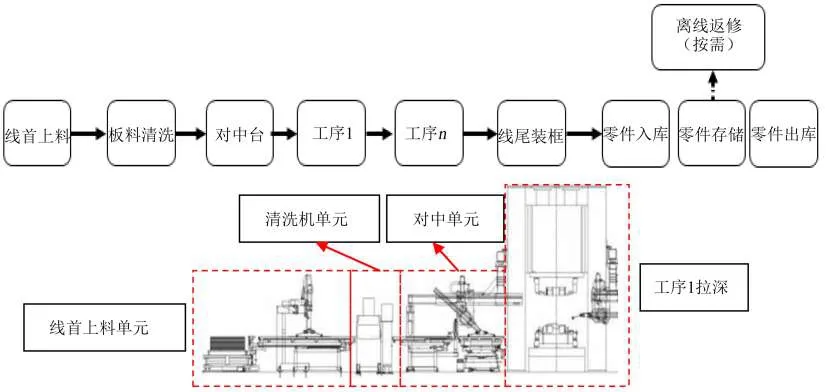

汽车覆盖件作为功能性零件,对汽车的安全、隔振降噪性能以及整车的造型风格与静态感知质量等具有重要影响[1]。随着消费水平的提高,汽车外观质量逐渐成为影响消费者购买意向的主要因素之一,因此如何消除板料表面凹凸等缺陷并最大化凸显整车光影效果成为主机厂追求的重要方向。汽车覆盖件生产过程中,为规避板料表面洁净度不足造成钣金凹凸或模具零件型面受损等问题,通过在板料表面涂抹一层均匀油膜以改善拉深成形性能,大型自动化冲压生产线线首端均配置用于清洗板料表面油污或异物及板料润滑的清洗机,且将清洗机与冲压自动化整线的线头单元进行集成[2,3]。经清洗后的板料进入对中台,进行拉深、修边或整形等工艺流程,汽车覆盖件生产工艺流程如图1所示。

汽车覆盖件量产过程中发现,因清洗机参数设置不合理或挤干辊老化失效等原因,板料经清洗后还附着过多的油液,易积攒在拉深模压边圈的低弧面与拉深槽根部,油量过多降低了板料的成形阻力,加剧成形零件起皱变异的风险并增加清洗机油耗成本,同时模具零件上残留的清洗油在振动环境下易渗漏至机台表面,污染车间环境,增加保洁人员的工作负担,模具零件积油及成形零件的质量变异如图2所示。此外跟踪整车制造工艺发现,板料表面油液过多易降低白车身的焊点质量,且经涂装喷涂工艺后易导致钣金表面产生缩孔(见图3),降低整车的美观性及防腐性能。

如何减少板料经清洗机清洗后板料吸附的油液成为冲压车间质量控制的重要环节,现以板料油膜厚度为指标,从降低板料表面油膜厚度的角度考虑,介绍清洗机的工作原理及特点,并结合工程实践验证清洗机喷油泵压力与流量、线速度、挤干辊压力等工艺参数对板料油膜厚度的影响,在此基础上形成清洗机油膜厚度控制方案。

1 清洗机结构与工作原理

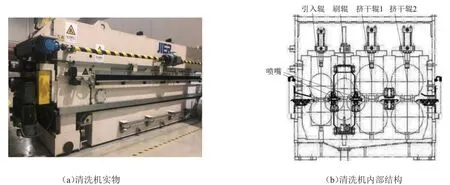

研究对象为湿式清洗机,清洗机实物及内部结构如图4所示。清洗机由1对引入辊、1对刷辊(清洗辊)及2对挤干辊组成,正常生产时,引入辊将对中台上的板料引入清洗机并将其传递至刷辊进行表面清洗,刷辊前后分别配备上下2排清洗喷油管,分别在板料通过清洗辊前后对其上、下表面进行喷洗。前后两排喷管上的喷嘴开闭控制,要求能与不同尺寸板料的喷洗面宽度相适应,即设备可根据板料尺寸大小,仅打开板料通过区域的喷嘴,而没有板料通过的喷嘴则关闭。经清洗后的板料表层附着较厚的油膜,需要在清洗机后端的挤干辊作用下将这层厚油膜挤压成一层厚度适中且均匀的油膜,使其满足冲压成形需求[4]。

图1 汽车覆盖件生产工艺流程

图2 模具零件积油及成形零件的质量变异

图3 板料表面油液过多造成涂装缩孔

引入辊和挤干辊的升降分别由独立的液压驱动装置驱动,以提供辊子表面与板料之间所需要的工作压力,调整之后的工作压力作为对应板料的配方参数,即挤干辊压力可根据板料的厚度等要求进行动态调整,操作员可在设备的人机界面上通过简单的设定实现工作压力的调整,并记录为对应板料的设备配方参数。清洗机技术标准如表1所示,板料表面油膜厚度的技术标准为0.5~1.5 g/m2。

表1 清洗机技术参数要求

2 清洗机工艺参数对油膜厚度的影响

清洗机工艺参数控制界面如图5所示。由清洗机的工作原理与结构可知,影响板料油膜厚度有清洗喷油泵压力与流量、板料通过速度、挤干辊压力等因素。结合工程实践,以板料表面油膜厚度为评价质量,以清洗机中各工艺参数为自变量,验证清洗机工艺参数对板料油膜厚度的影响。

图4 清洗机实物及内部结构

图5 清洗机工艺参数控制界面

2.1 喷油泵压力与流量研究

侧围外板是汽车覆盖件中较典型且尺寸较大的零件[5],研究其生产过程中板料表面清洗效果具有针对同类问题的概括性与普遍性。为验证清洗机喷油泵压力对板料油膜厚度的影响,以某车型侧围外板为载体进行相关研究(板料长度3 720 mm,宽度1 730 mm,厚度0.7 mm,材质BSUFD),跟踪在不同喷油泵设定压力下板料的油膜厚度。检测设备采用TOHO-66D凸镜(检测范围0.3~4 g/m2,涉及板料油膜厚度检测均采用该设备),根据设备属性,清洗机喷油泵的设定压力调整范围为1.0~5.0 PSI(145 PSI=1 MPa),试验时其余工艺参数不变,分别测量并记录在1.0、2.0、3.0、4.0、5.0 PSI设定压力下5组板料的油膜厚度,并以平均值作为评价结果。侧围外板的结构与测点如图6(a)所示,凸镜检测过程如图6(b)所示,试验结果见表2中前5组数据。

清洗机刷辊上配备上下各2组喷油口,为验证清洗机喷油量对板料油膜厚度的影响,取消刷辊中的后2组喷油管,减少板料油液来源。在喷油泵设定压力为定值1 PSI的条件下,重复测量并记录3次取消喷油管后的板料油膜厚度,试验结果见表2中第6~8组数据。

表2 调整喷油泵压力与流量对应的油膜厚度 g/m2

观察测量结果可知,降低清洗机喷油泵设定压力,板料油膜厚度呈下降趋势,且当设定压力为1 PSI时,油膜平均厚度为1.5 g/m2,符合技术规范。在喷油泵设定压力为定值的前提下,取消刷辊中的后2组喷油管,板料油膜厚度变化量较小且均超出0.5~1.5 g/m2的技术标准,表明喷油泵流量对板料油膜厚度影响效果不明显,在挤干辊压力确定的情况下,改变喷油泵流量不能改变油膜厚度。

2.2 清洗机线速度研究

图6 某侧围外板结构及油膜厚度检测

为验证清洗机线速度对板料油膜厚度的影响,以上述侧围外板为研究对象,取零件上的3个测点,分别测量并记录在5种不同清洗机线速度下板料表面的油膜厚度,并以平均值作为评价指标,油膜厚度测量及试验结果分别如图7及表3所示。由于在实际生产过程中皮带机与清洗机自动化关联走线,试验时需适当调整皮带机速度以匹配整线运行[6]。

表3 清洗机线速度与油膜厚度的对应关系

由表3数据可知,清洗机线速度越低,板料油膜厚度有微小增加,但变化量较小,即清洗机线速度对板料油膜厚度影响不显著。

2.3 挤干辊压力研究

根据清洗机的工作原理与结构可知,挤干辊是控制板料油膜厚度的主要工具,挤干辊压力由作用在挤干辊上辊两端的压力调节机构提供,是影响量产过程板料表面油膜厚度的直接因素。挤干辊压力大小与板料油膜厚度的定性关系如图8所示。

清洗机挤干辊在设计制造时通常为梭形,当作用在挤干辊上的压力偏小时,挤干辊保持原形态,中间部位与板料的接触压力大、两边小,对应的油膜厚度中间小、两边大,如图8(a)所示。当作用在挤干辊上的压力适中时,辊面与板料接触均匀,对应的油膜厚度整体均匀,如图8(b)所示,但因油膜自身具有一定的流动性及上下辊之间相对位置度出现偏差等原因,油膜厚度的均匀具有相对性,一般在0.3~1.5 g/m²内波动。当作用在挤干辊上的压力偏大时,挤干辊受负弯矩作用造成中间部位出现拱高,导致中间区域油膜厚度大,两边小,如图8(c)所示。

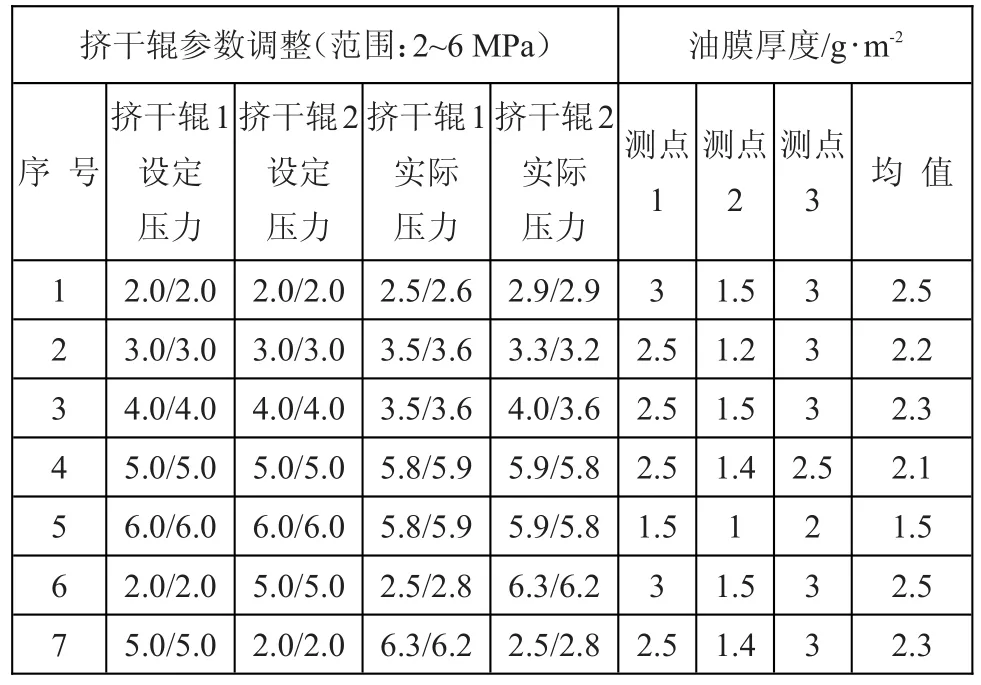

挤干辊压力调整范围在2~6 MPa,为探究清洗机挤干辊压力对板料油膜厚度的影响,以上述侧围外板为研究对象,取零件上的3个测点,分别测量并记录7组挤干辊压力组合下板料表面的油膜厚度,并以平均值作为评价指标,测量结果如表4所示。

由表4可知,挤干辊压力对板料油膜厚度具有重要影响,在2~6 MPa压力调整范围内,不同的挤干辊压力组合所对应的板料油膜厚度不同,呈现油膜厚度随挤干辊压力的增大而减少的趋势,且当2组挤干辊的设定压力均为最大值时,油膜厚度最薄。

图7 不同清洗机线速度的板料油膜厚度

图8 挤干辊压力大小与油膜厚度的定性关系

表4 不同挤干辊压力组合油膜厚度测量结果

2.4 挤干辊硬度研究

挤干辊材质为无纺布,薄片层迭式结构损伤后具有较强的自我愈合能力,具有辊面张力大,摩擦因数高等特点,可有效清除残留在板料上的异物并精确控制油膜厚度。相关研究表明,挤干辊的老化(服役周期)对油膜厚度具有重要影响,关联曲线如图9所示[7]。为验证挤干辊硬度对油膜厚度的影响,采用邵氏硬度器检测新旧挤干辊辊面硬度,并跟踪侧围外板板料的油膜厚度,测量结果如表5所示,其中,辊面硬度与油膜厚度均取平均值。

图9 油膜厚度与挤干辊服役周期关联曲线

表5 新旧挤干辊硬度对应油膜厚度测量结果

测量结果表明,更换新挤干辊后板料油膜厚度由2.34 g/m2降低至1 g/m2,符合技术标准。进一步分析数据可知,挤干辊长期使用后因粘附较多异物造成辊面硬度增大,导致挤干效果下降,油膜厚度增厚。该结论可为清洗机维修保养及挤干辊备件更换提供依据,即可根据板料的清洗效果磨削加工挤干辊,切除辊面的硬化层,并结合工艺参数以优化板料油膜厚度。

综合上述分析结果可知,清洗机喷油泵压力、挤干辊压力及挤干辊硬度等工艺参数对板料油膜厚度具有重要影响,生产过程可根据零件状态对清洗机工艺参数进行调整。

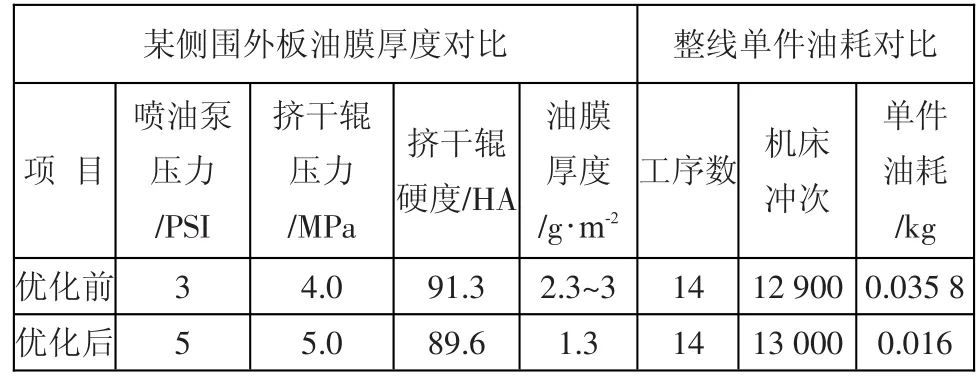

3 生产试验

为验证上述分析结果的准确性,选择另一车型侧围外板进行工程论证。该侧围外板材质为BSUFD-FD-D,板料外形尺寸为3 605 mm×1 580 mm×0.7 mm,调整前油膜厚度为2.3~3 g/m2,不符合白车身钣金油膜厚度质量标准。侧围外板板料结构及油膜厚度测点布置如图10所示。试验过程基于板料的清洗效果与零件质量状态不断优化清洗机喷油泵压力等工艺参数,在油膜厚度及零件状态较为稳定的条件下锁定工艺参数后开展对比试验,以板料上5个测点油膜厚度的均值为参考指标。在此基础上,为进一步验证优化措施的有效性,以单件油耗为指标,跟踪某条生产线在一定冲次下的油耗数据,试验结果如表6所示。

图10 某侧围外板板料结构及测点布置

表6 试验结果对比

观察试验数据可知,通过优化清洗机参数,板料油膜厚度由2.3~3 g/m2降低至1.3 g/m2,符合冲压钣金油膜厚度技术标准,且当喷油泵压力为5 PSI,挤干辊压力为5.0 MPa,挤干辊硬度为89.6 HA时挤干效果最佳。整线零件的单件油耗由0.035 8 kg/件降低至0.016 kg/件,表明所采取措施可有效降低板料表面油膜厚度。

4 结束语

清洗机是冲压自动化线的关键设备,对汽车覆盖件的品质具有重要影响,掌握清洗机参数调整方法可提升主机厂成形零件的质量及成本控制成效。简要介绍湿式清洗机的结构及工作原理,并基于工程实践研究清洗机喷油泵压力、挤干辊压力及挤干辊硬度等工艺参数对板料表面油膜厚度的影响,得出如下结论。

(1)喷油泵压力越小,板料表面油膜厚度越薄。

(2)板料表面油膜厚度与喷油泵流量相关性不大,在挤干辊压力确定的情况下,改变喷油泵流量不能改变油膜厚度。

(3)挤干辊压力对板料表面油膜厚度具有显著影响,挤干辊压力越大,油膜厚度越薄。

(4)当喷油泵压力为5 PSI,挤干辊压力为5.0 MPa,挤干辊硬度为89.6 HA时挤干效果最佳,板料表面油膜厚度由2.3~3 g/m2降低至1.3 g/m2。