电动汽车分数槽绕组永磁电机转矩特性研究

2020-08-24张金龙殷德军

张金龙,殷德军

(南京理工大学 机械工程学院,南京 210094)

0 引 言

随着汽车行业的变革,电动汽车的发展史无前例,电动汽车用永磁同步电机的科学研究也变得更加广泛和深入。电动汽车电机采用整数槽绕组时,散热性较好,但转矩波动普遍偏大。为了降低输出转矩,往往需要复杂的工艺,比如定子槽加工斜槽或者转子加工斜极等,但这会增大电机加工的难度和成本[1]。电机中永磁体采用表贴式时,虽然转子加工简单,但电机的转矩特性和转速特性一般比永磁体内置时差[2-3]。对于内置式永磁同步电机,因其特有的磁阻转矩,故电机输出转矩较大,也使得转矩波动较大。内置式永磁同步电机较大的转矩波动会对汽车安全性、操纵性产生非常不利的影响,这不利于其在汽车上的广泛使用[4]。文献[5]利用有限元方法,研究了表贴式永磁电机定子齿开辅助槽增大实际槽数后对电机转矩的影响,文中讨论了辅助槽位置和形状等电机结构参数的优选方法。文献[6]对内置式永磁电机的凸极转矩展开讨论和研究,分析了电机的转矩变化与电机空载时反电动势(THD) 的关系。文献[7]针对双层分段式永磁电动机的电磁转矩展开研究,利用田口法、响应曲面法、遗传算法等多种方法从多个角度分析讨论如何设计电机的结构参数。

现有文献多研究如何降低电机空载时的齿槽转矩,但很少有文献从电动汽车驱动用电机需求出发,研究电动汽车驱动用永磁同步电机在空载、额定负载、峰值负载等多种状态下的转矩特性。因此,本文以20极18槽内置式分数槽集中绕组永磁同步电机为例,采用有限元仿真方法研究如何提高电机输出转矩和减小电机转矩波动,满足电动汽车驱动用需求。

1 电机转矩特性研究

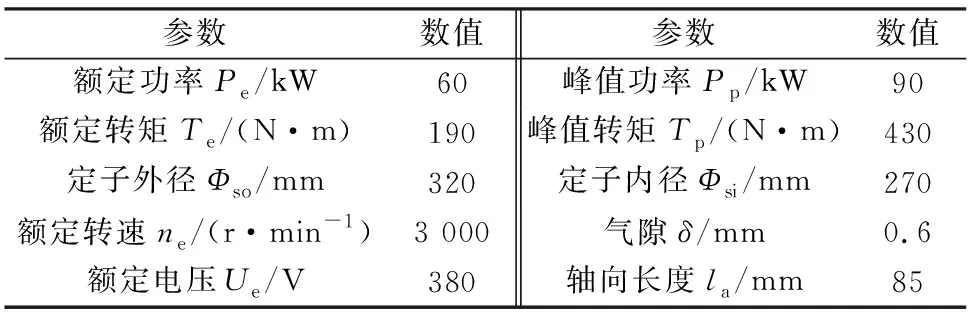

根据电动汽车驱动的需求,确定电机技术参数后,本文利用公式法初步计算出一台额定功率60 kW的20极18槽内置式永磁同步电机的结构参数,如表1所示。

表1 20极18槽电机参数和技术要求

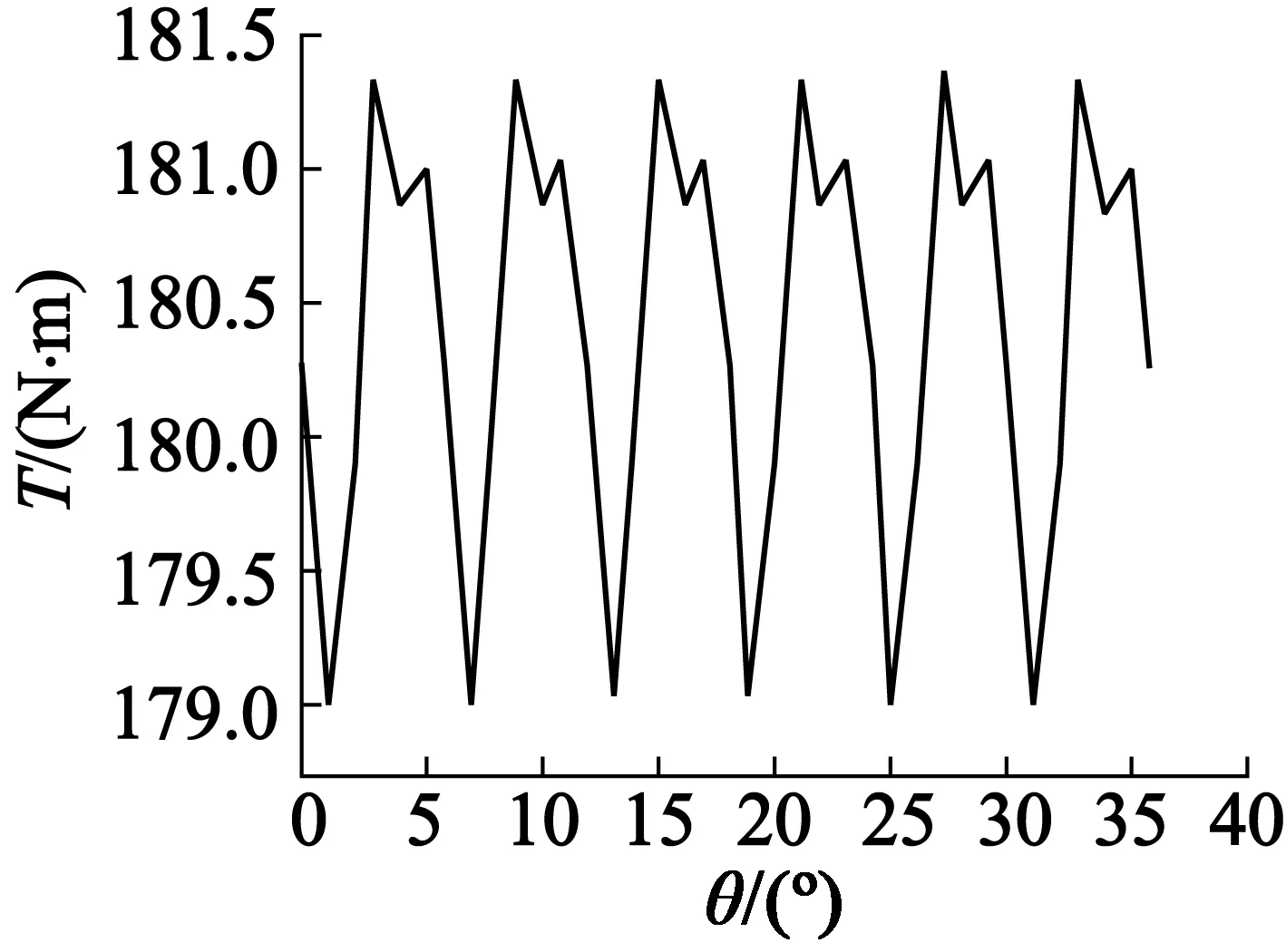

根据电机基本参数建立电机模型,如图1所示,并对电机额定输出转矩进行了初步仿真。额定输出转矩仿真结果如图2所示。

图1 电机二维模型图

图2 额定输出转矩波形

从初步仿真结果与表1中的技术参数相比较可以看出,电机在额定状态下的输出转矩与技术要求值相比差5%。根据永磁电机在d,q坐标轴下的电磁转矩方程式(1),确定电机结构参数改进方向:一方面可以提高电机的永磁转矩;另一方面可以提高电机的磁阻转矩。

式中:p为电机极对数;λPM为永磁体磁链幅值;id,iq分别为定子电流的d,q轴分量;Ld,Lq为定子电感的d,q轴分量。

2 转矩优化

2.1 永磁体夹角对转矩的影响

本文中永磁体采用V形布置结构。V形结构可增大电机d轴和q轴电感差值,使电机获得一部分磁阻转矩输出,提高电机的转矩性能。V形结构可以使气隙磁密集中于d轴分布,使气隙磁密的正弦性变好,可以有效地降低电机的转矩波动。在V形永磁体结构中V形夹角的大小一方面影响转矩的大小,另一方面也会影响转矩的波动。如图3所示,本文根据电机转子尺寸,研究了永磁体夹角γ在110°~180°间对电机输出转矩的影响。

图3 V形永磁体夹角示意图

表2为永磁体夹角γ不同时,电机额定输出转矩和磁阻转矩随永磁体夹角的变化。可以看出,当永磁体夹角从110°增大到160°时,电机输出转矩发生明显增大,增幅为6%。永磁体夹角超过160°后,额定输出转矩减小。当改变永磁体夹角时,电机磁阻转矩也发生了较为明显的变化, 磁阻转矩在V型永磁体夹角为130°~160°范围内均保持较大值,160°后磁阻转矩迅速下降。当永磁体夹角过小或者过大时,d轴电感和q轴电感差值较小,使得电机的磁阻转矩减小,电机总的输出转矩也会减小。

表2 不同永磁体夹角额定和磁阻转矩

2.2 转子辅助槽对转矩的影响

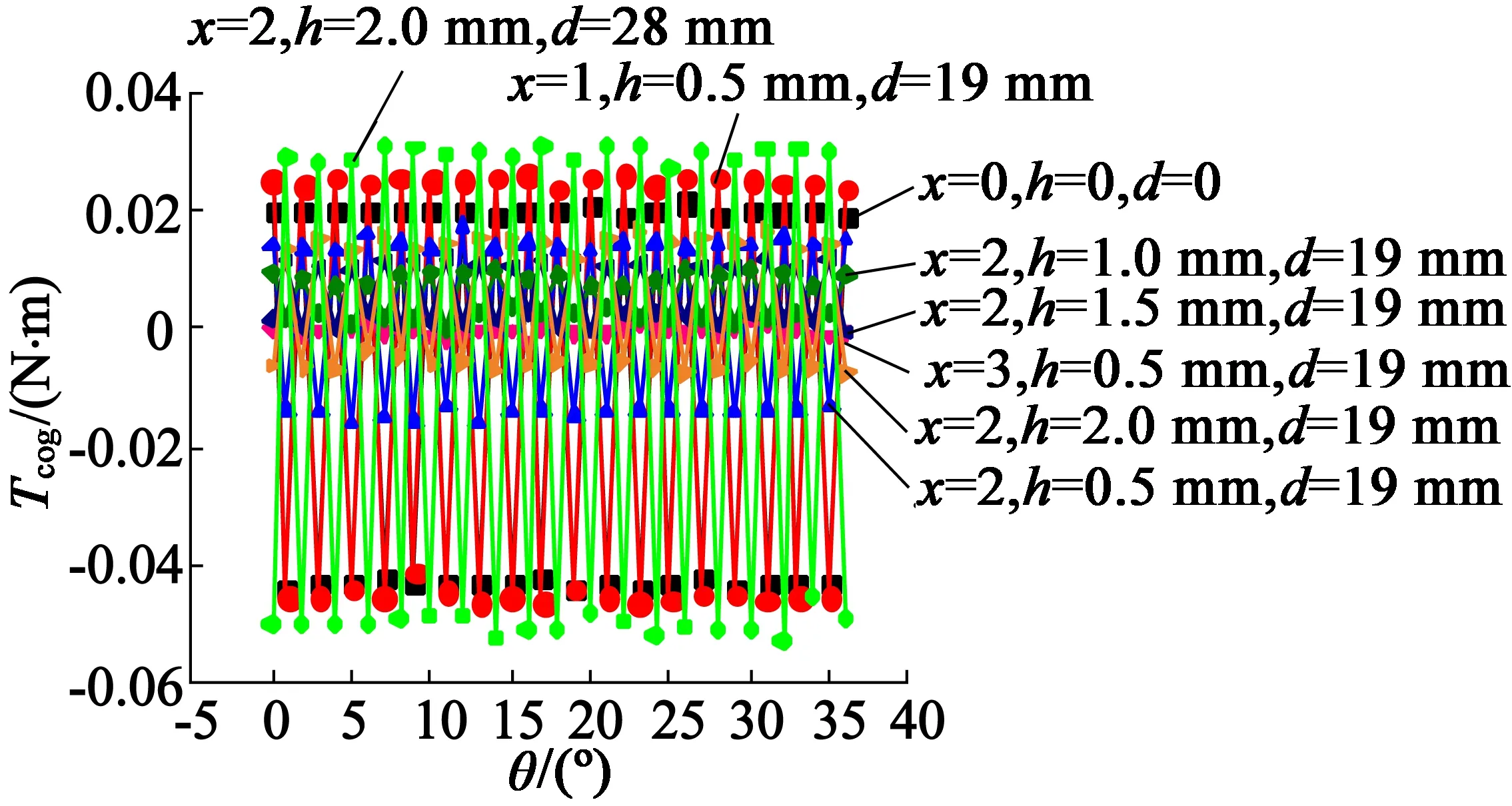

转子侧开辅助槽可以改变气隙结构,合理的转子辅助槽结构可以改善电机气隙波形,优化电机转矩。如图4所示,本文针对转子侧开辅助槽个数x,辅助槽深度h以及辅助槽之间弧长d展开研究,分析辅助槽对电机齿槽转矩、峰值输出转矩和额定输出转矩影响。

图4 电机转子辅助槽结构

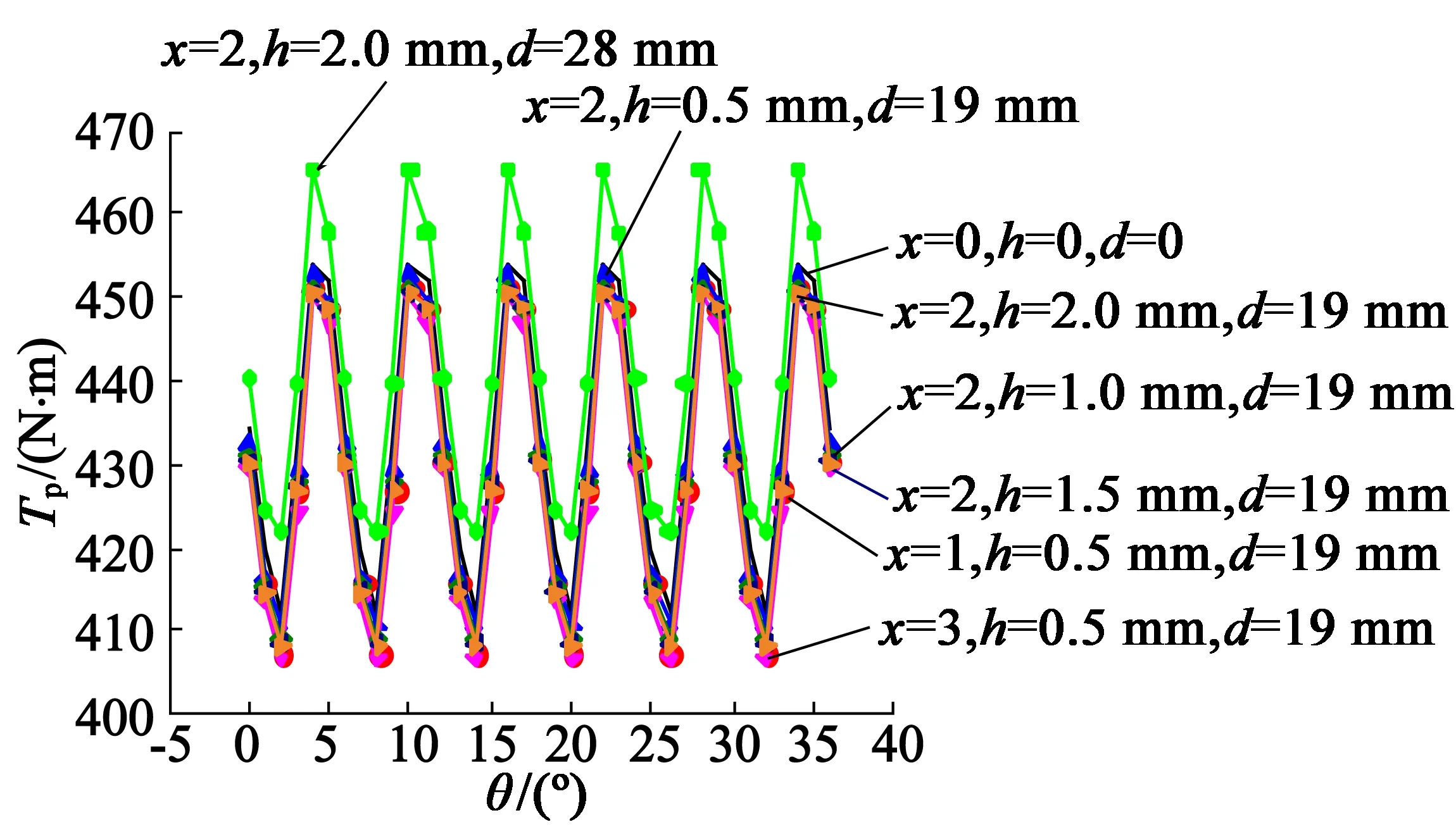

对于内置式永磁同步电机,结构合理的转子侧辅助槽可以有效地改善齿槽转矩。如图5所示,转子侧每极开辅助槽个数x取1~3,辅助槽深度h取0~2 mm,辅助槽间距分别取19 mm和28 mm。

图5 齿槽转矩波形图

从图5可以看出,转子侧每极开辅助槽个数为3个时,齿槽转矩峰峰值最小,约为0.004 N·m;当转子侧每极开辅助槽个数为2个、辅助槽间距弧长为28 mm时,齿槽转矩峰峰值最大,约为0.08 N·m,为最小齿槽转矩的20倍。

根据电机额定输出转矩和峰值输出转矩需求,计算电机电流大小,对电机施加正弦激励源,仿真得到不同转子侧辅助槽结构下的电机额定输出转矩和峰值输出转矩结果,如图6、图7所示。

图6 额定转矩波形图

从图6可以看出,不同的转子侧开辅助槽结构,电机额定转矩变化明显。转子侧每极开辅助槽个数为2个、辅助槽深2 mm、辅助槽间距弧长为28 mm时,辅助槽分别位于隔磁槽正上方,对减小电机漏磁有利,此时额定输出转矩平均值最大,达到191.5N·m,转矩波动为1.70%;转子侧每极辅助开槽个数为2个、辅助槽深2 mm、辅助槽间距弧长为19 mm时,额定输出转矩平均值最小,为182.7 N·m,转矩波动为3.88%。

从图7可以看出,不同的转子侧开辅助槽结构,电机峰值转矩变化趋势与额定状态下电机转矩变化趋势类似。转子侧每极开辅助槽个数为2个、辅助槽深2 mm、每极辅助槽间距弧长为28 mm时,峰值输出转矩平均值最大,达到465.3 N·m,转矩波动为9.80%。

图7 峰值转矩波形图

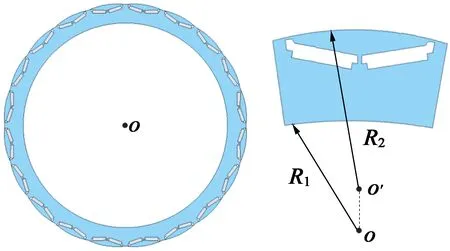

2.3 不等气隙长度对峰值转矩的影响

电机转矩波动严重影响电机性能和使用范围,特别是电机在输出大转矩时,转矩波动对电机等设备的损害严重。电机峰值转矩的降低也可以采用不等气隙长度的方法。本文中不等气隙长度的产生采用偏心结构,如图8所示。转子内径和转子外径不同心,oo′为偏心距。不等气隙长度是通过固定电机最小气隙0.6 mm不变,增大oo′的值实现的。这种结构使永磁体夹角中心线处的气隙最小,气隙磁密最大,在V形永磁体两边气隙最大,气隙磁密最小。这对提高气隙磁密分布正弦性有利,通过优选设计偏心距,可以降低永磁电机负载转矩波动。

图8 转子偏心结构

结合转子结构参数,本文研究转子偏心距oo′为0~70 mm范围时,电机最大负载状态下峰值转矩的变化。峰值转矩波形如图9所示。

图9 不同偏心距下的峰值转矩波形

可以看出,当oo′在0~70 mm之间变化时,电机峰值转矩变化明显。偏心距增大,电机峰值转矩平均值增大,偏心距70 mm时峰值转矩平均值最大。峰值转矩波动的变化则相反,随着偏心距的增大而减小。偏心距的选取一方面受到电机转子结构的限制;另一方面也需要考虑偏心距增大后,永磁体隔磁槽的结构强度。因此,在保证转子强度条件下,可以增大偏心距,以增大气隙的不均匀度,提高电机转矩特性。

2.4 不同槽型和槽口宽度对转矩的影响

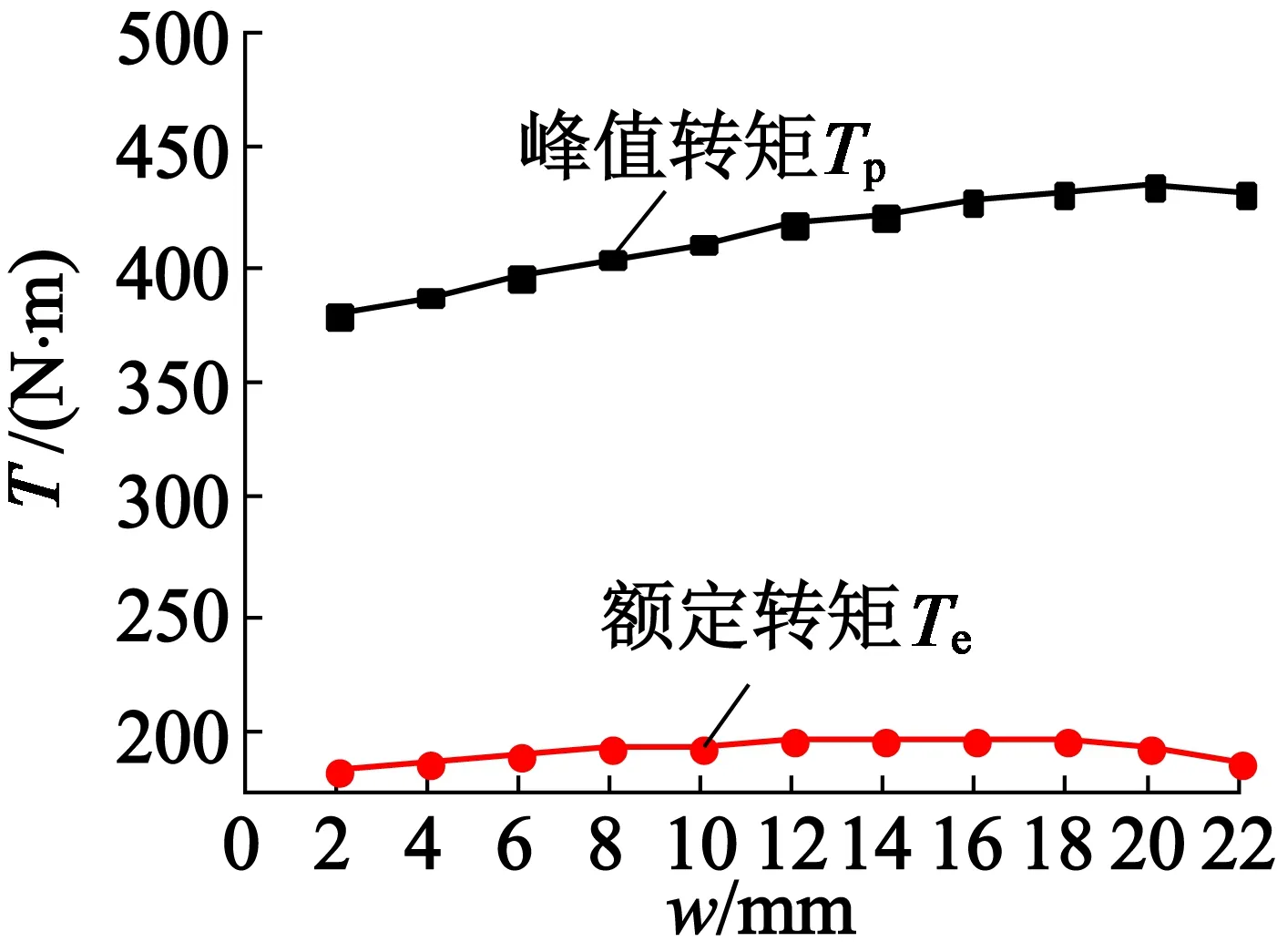

电机为了绕线方便,定子槽多采用开口槽,开口槽方便电机绕线的同时,也影响了电机气隙磁密,带来了转矩波动的问题。对于分数槽电机,槽口宽度对于转矩的影响较为复杂,槽口宽度与转矩波动不是简单的线性关系。本文分别研究了槽型采用直齿槽和梨形槽时电机转矩的变化,如图10所示。对于梨形槽,考虑绕线工艺,槽口宽度不宜过小,本文最小槽口宽度取为2 mm,最大槽宽取为20 mm,当槽口宽度w为22 mm时,槽型变为直齿槽。

(a) 直齿槽结构

(b) 梨形槽结构图10 定子槽型、槽口宽度结构图

图11为电机在额定状态下和峰值状态下的转矩随槽型以及槽宽变化的仿真曲线。可以看出,对于梨形槽,槽口宽度的增加对提高电机额定转矩和峰值转矩有利,但额定转矩增加幅度较缓。当梨形槽槽口宽度w取值22 mm时,定子槽型变为直齿槽。直齿槽峰值转矩与采用梨形槽槽宽为18~20 mm时的峰值转矩仿真结果接近,但直齿槽额定输出转矩与采用梨形槽槽口宽度为2~6 mm时额定转矩仿真结果相似。因此,宽槽口对于提高电机峰值输出转矩有利。

图11 不同槽口宽度下的峰值转矩和额定转矩

图12为电机在额定状态和峰值状态下的转矩波动随槽型及槽宽变化的仿真曲线。对梨形槽,随着槽口宽度的增加,峰值转矩波动总体上呈现增大的趋势。采用梨形槽时,小的槽口可以有效降低峰值转矩。而对额定输出转矩,其转矩波动变化规律并不是单调的。采用直齿槽时,额定输出转矩波动最小,峰值转矩波动与梨形槽宽槽口相当。

图12 不同槽口宽度下的峰值和额定转矩波动

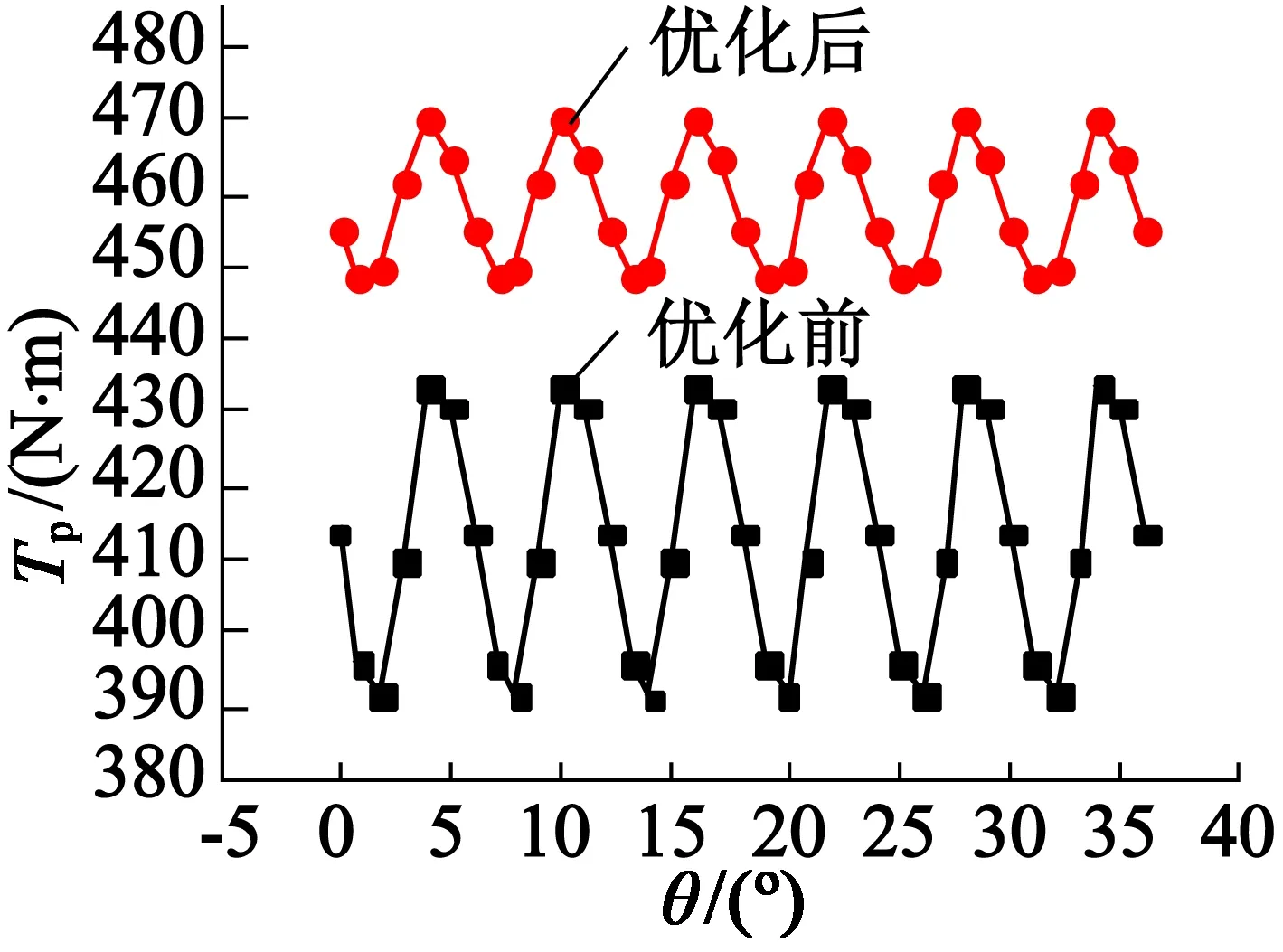

3 综合优化对比

综合上文的分析研究,最终确定电机永磁体V形夹角为160°,转子侧每极开2个辅助槽,槽宽2 mm,槽深2 mm,辅助槽间距28 mm,偏心距oo′为60 mm,槽型确定为直齿槽。

图13为电机优化前后磁力线分布图。可以看出,优化后在电机转子侧的漏磁减小,这对提高电机负载转矩和电机效率有利。

(a)优化前

(b)优化后图13 优化前后电机空载磁力线分布图

优化前后的负载输出转矩仿真结果如图14、图15所示。从图14可以看出,优化后电机的峰值转矩由413 N·m提高到459 N·m,转矩提高了11.14%,同时转矩波动由10.28%降低到4.71%,转矩波动下降了54.18%。从图15可以看出,额定转矩由180 N·m提高到194 N·m,转矩提高了7.78%,同时转矩波动由1.85%降低到1.23%,转矩波动下降了33.51%。

图14 优化前后峰值转矩波形

图15 优化前后额定转矩波形

4 结 语

本文以一台 60 kW电动汽车内置式分数槽集中绕组永磁同步电机作为研究对象, 分别研究了永磁体夹角、转子开辅助槽、不等气隙长度、不同槽型和槽口宽度对电机输出转矩的影响, 利用有限元方法验证不同的方案。本文得到了以下结论:可利用不等气隙长度,改善电机转矩性能,有效降低电机加工难度,降低电机加工成本;电机转子开辅助槽时,辅助槽的位置不应影响转子磁力线分布,辅助槽开在永磁体两侧对减小漏磁、提高输出转矩有利;对于分数槽电机,采用直齿槽也可以获得较好的转矩性能,且直齿槽易于电机绕线,可以根据实际需要选取。