3 MW半直驱永磁风力发电机电磁设计与仿真

2020-08-24刘军伟李华阳钟云龙卢江跃

刘军伟,李华阳,钟云龙,崔 明,卢江跃

(上海电气风电集团股份有限公司,杭州 310028)

0 引 言

近年来,通过产业升级和技术成本不断优化,风电价格竞争力越来越强,全球装机容量实现快速增长。然而,伴随产业链成熟度的不断提高,国家能源补贴也在逐步调整、退出,风电平价时代加速到来,逼迫整个行业快速推进降本提效。在此形势下,低成本、高可靠的风力发电技术路线成为众多企业及科研机构的研究热点。

以机组驱动链配置及发电机转速为区分条件,风电机组主要有高速型、半直驱和直驱型三种技术路线[1-2]。其中,半直驱风力发电机组具有结构紧凑、整机传动效率高、冷却容易实现等技术特点。同时,与直驱技术相比,半直驱风电机组在成本方面具有显著的优势,因而受到如MHI Vestas、明阳风电、重庆海装等整机厂的青睐,陆续开展了相应的产品和技术布局。

发电机作为风电机组的核心能量转化装置,其性能表现对机组的竞争力有着直接的影响。多年来,国内一些高校、企业对基于增速型和直驱技术路线的发电机开展了大量研究和探索,为相应产品的开发、设计和应用提供了有益的指导与借鉴。然而,由于起步晚,公开文献对基于半直驱技术的中速永磁发电机的应用研究相对较少,可供参考的设计方法和工程案例数量有限。

考虑到不同技术路线的发电机在转速、励磁方式、功率密度等方面的显著差异,尤其是采用内转子方案对永磁体性能和固定方式产生的巨大影响,需要对中速永磁风力发电机的设计、仿真进行详细研究[3]。鉴于此,本文以3 MW半直驱永磁风力发电机为例,研究了发电机的设计参数选取原则,探讨了转子磁极优化方向;并基于特定电磁设计方案进行了有限元仿真,验证了设计方法的合理性。

1 设计参数及方案确定

1.1 设计目标

基于对现有近似功率风电机组的统计研究,从机组需求出发,确定了3 MW半直驱永磁风力发电机的设计目标,如表1所示。

表1 3 MW半直驱永磁风力发电机设计目标

1.2 主要尺寸选择

与常规永磁电机设计类似,确定发电机设计目标后,选择气隙直径Do1和定子铁心有效长度lef是开展中速发电机电磁设计的第一步。气隙直径和铁心有效长度与电机容量、同步转速、气隙磁通密度等参数密切相关[4]。通常参考以下公式进行选择:

(1)

气隙切向力密度τF代表电枢圆周单位面积上的平均切向力,是确定气隙直径和铁心有效长度时可以参考的重要参数,其数值大小一定程度上反映了电机有效材料的利用率。计算公式如下:

(2)

式中:τF为气隙切向力密度;F为电枢圆周切向力;T′为电枢圆周切向转矩。

通常情况下,在发电机功率等级、额定转速和冷却方式相近时,可以参考已有电机设计方案的取值,初步确定τF的大致范围;再进一步考虑工艺、制造因素及成本影响的情况下,选择确定最终的发电机气隙直径Do1和定子铁心有效长度lef等主要尺寸参数。

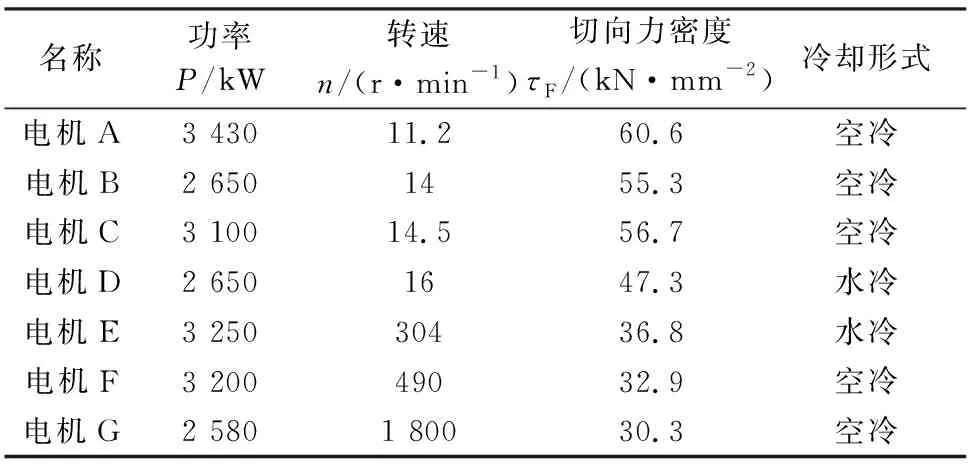

图1展示了国内外风机制造商8款不同转速和不同技术路线的永磁发电机的气隙切向力密度,表2进一步统计了上述机型的功率和转速。可以看出,转速对发电机气隙切向力密度取值的影响较大。总的来说,随着转速升高,发电机气隙切向力密度的取值逐渐下降。直驱型风力发电机转速低(<20r/min),气隙切向力密度在55~61 kN/mm2范围内分布;半直驱发电机取值范围多为32~37 kN/mm2;仅有的一款高速永磁电机气隙切向力密度仅30 kN/mm2。本文设计的3 MW发电机转速为490r/min,将参考半直驱取值范围确定最终方案。

图1 风力发电机气隙切向力密度示例

表2 发电机气隙切向力密度相关参数统计

1.3 永磁体固定方案

用于风力发电机领域的永磁体固定方式通常有表贴式和内置式两种。本文经过调研,计划采用一种内置式、模块化的极靴状磁极模组,解决发电机气隙磁密正弦性差、齿槽转矩大的问题,同时保证发电机长期运行时永磁体的磁稳定性。模组采用凸极冲片经过叠压、焊接制成,发电机结构如图2所示。

图2 发电机定转子结构示意图

与常规表贴式转子相比,这种方案涡流损耗小、发热小、电机散热容易。此外,冲片中段设计有加强筋,每极磁体分为两段,分别嵌入加强筋左右两侧,可以满足较高的永磁体工作点要求。该方案的优点主要有:

(1) 磁极为模块化设计,底部设计燕尾槽,可插入转子磁轭,方便批量生产和发电机拆装运输;

(2) 永磁体被冲片包裹在内部,不易受外界环境侵蚀,抗失磁能力强;

(3) 凸极结构可以在极间形成较宽风道,有利于电机内部通风,降低了磁钢温度和绕组温升,为电机长期运行提供保障。

此外,上述永磁体固定方案还可以部分借鉴大型水轮机的优化经验,将转子凸极表面设计为偏心圆弧状,构成不均匀气隙,有利于改善气隙磁场分布,提高输出电压的正弦性,降低电压畸变率和谐波损耗[5-6]。

1.4 主要电磁参数

按照上述过程,确定了3 MW半直驱永磁风力发电机的主要电磁参数,如表3所示。经计算,发电机气隙切向力密度为32.9 kN/mm2,与预期相符。

表3 发电机设计方案主要电磁参数

2 有限元仿真及分析

2.1 空载仿真计算

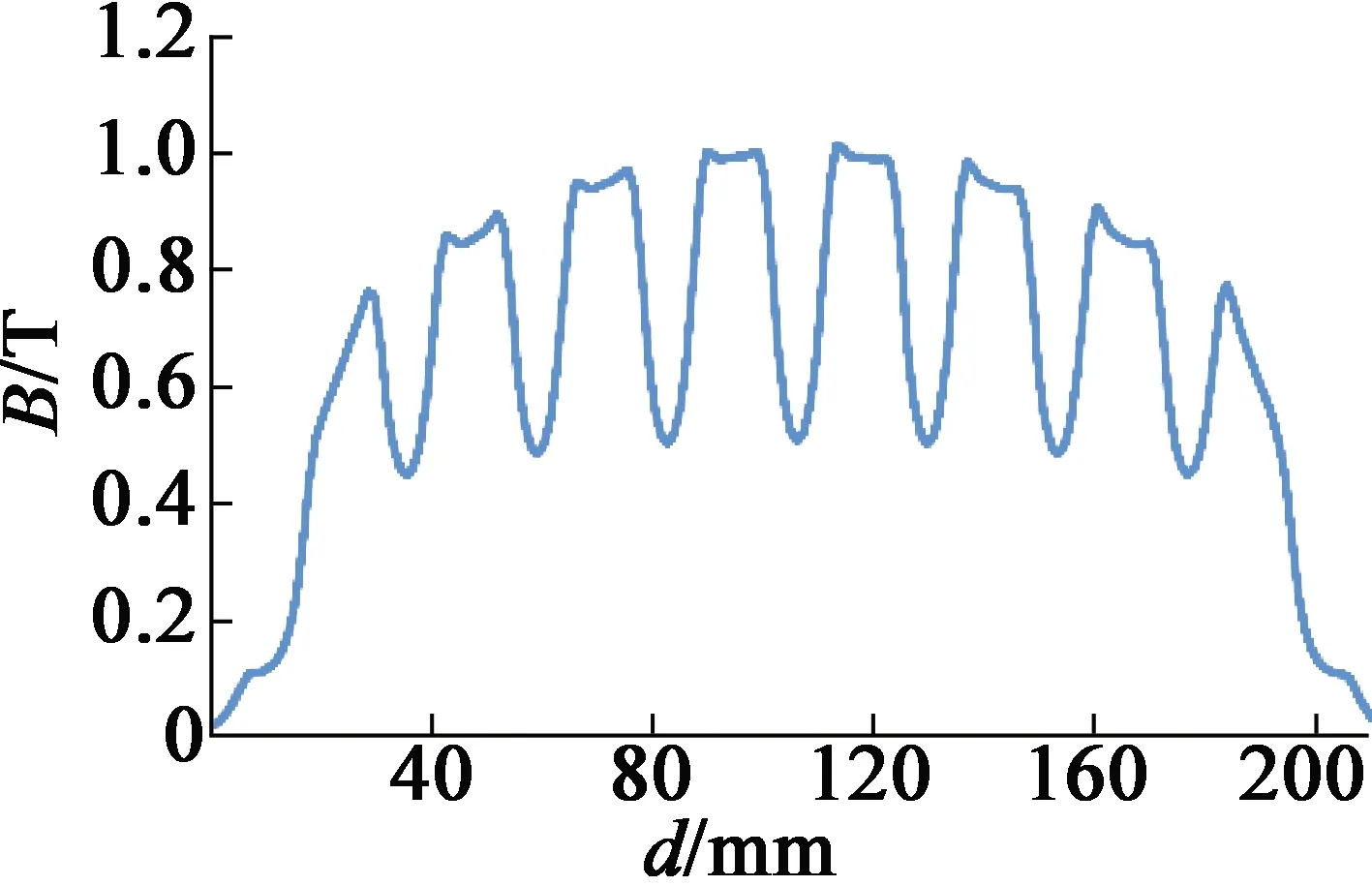

基于对称性考虑,使用3 MW半直驱永磁风力发电机的一个单元电机,即完整电机的1/24,进行建模和仿真分析,以简化模型处理过程、节约计算时间。单元电机模型的磁场分布如图3所示,气磁中部磁密波形如图4所示。

图3 单元电机模型及磁场分布

图4 模型气隙中部磁密波形

从图4可以看出,发电机空载气隙磁密波形总体为一平顶波,因受定子开槽影响发生畸变,呈现为“锯齿”状。经过对波形数据的提取,得到定子齿部(距齿最窄1/3处)最大磁密Bt1/3=1.407 T,定子轭部最大磁密Bj1=1.25 T,转子轭部磁密为Bj2=1.08 T。

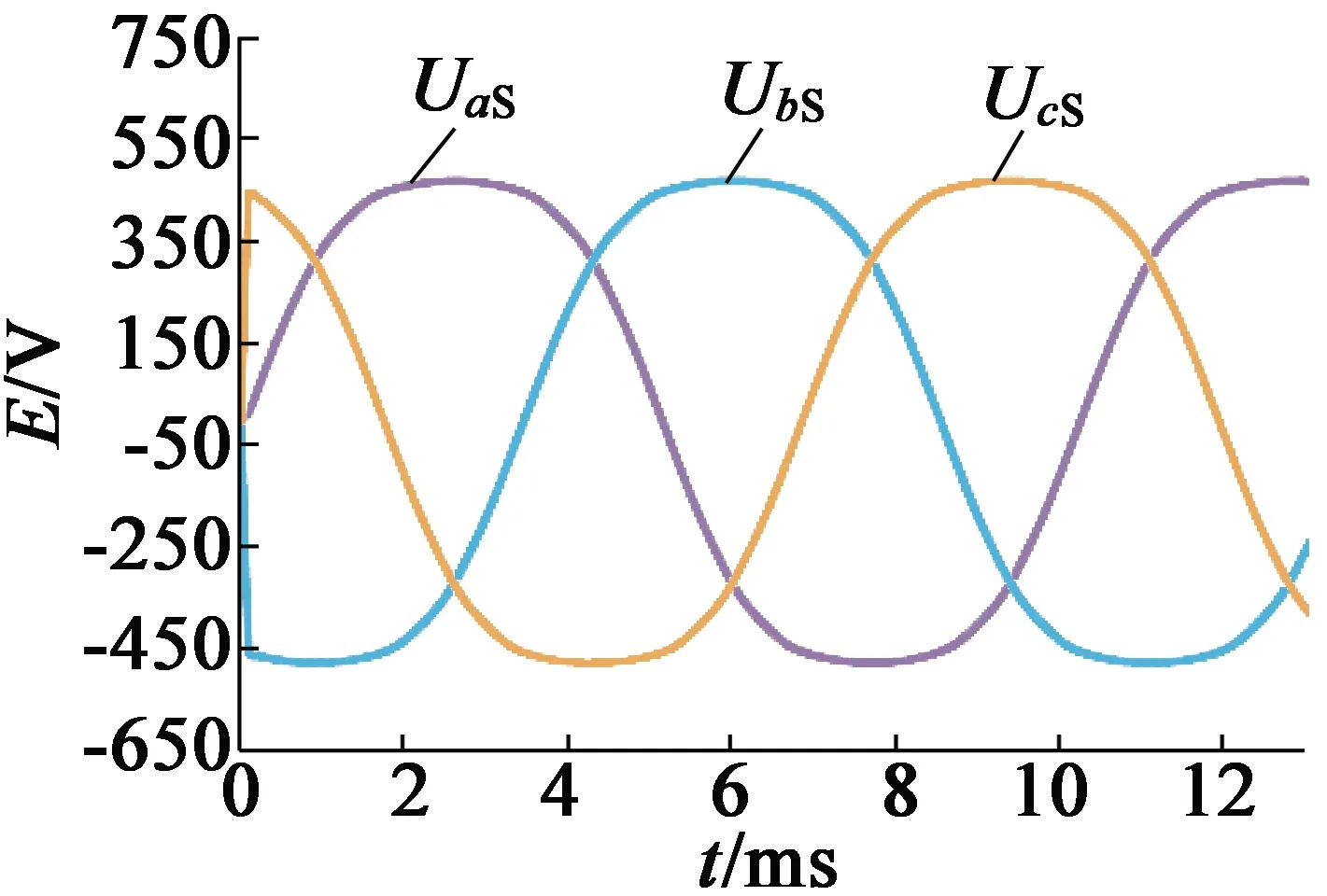

为降低齿槽转矩和转矩脉动对发电机的影响,3 MW半直驱永磁风力发电机定子采用斜槽一倍齿距的方案。图5、图6分别为采用斜槽方案前后,额定转速下发电机空载相反电动势的波形变化情况。从图5、图6中可以看出,斜槽后空载反电动势齿谐波得到有效抑制,波形正弦性明显改善。

图5 未斜槽空载相反电动势波形

图6 斜槽后空载相反电动势波形

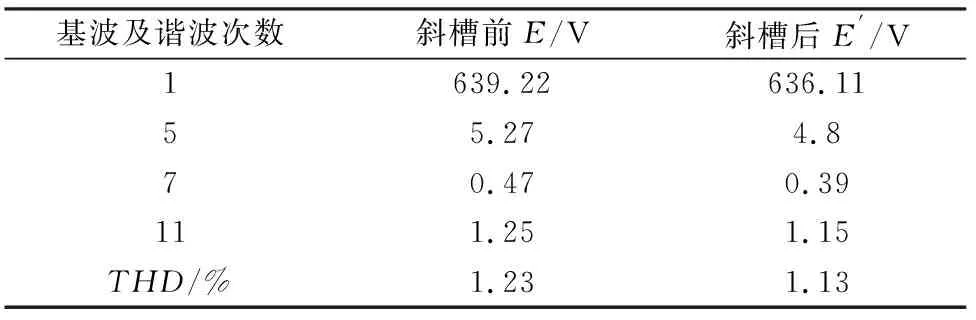

通过傅里叶变换,计算得出设计方案空载线反电动势的谐波畸变率,如表4所示。可以看出,谐波畸变率数值由斜槽前的1.23%减小到1.13%,可以满足相关国家标准不大于5%的要求。

表4 斜槽前后空载反电动势谐波对比

图7为采用斜槽方案前后单元电机齿槽转矩的波形对比。可以看出,采用斜槽设计后,单元电机齿槽转矩有了显著降低,峰值由斜槽前约40N·m减小至斜槽后仅4.22N·m,减小幅度高达89%;此外,经过计算,齿槽转矩峰峰值仅为额定转矩的0.16%,也远低于3MW半直驱永磁风力发电机小于1%的设计目标要求。

图7 发电机空载仿真齿槽转矩波形

2.2 额定负载仿真计算

与主动整流变流器连接后,3MW半直驱永磁风力发电机将会运行在容性状态。由于电机采用了斜槽1倍齿矩的设计,所以将会采用分段斜槽或斜极的方法[7-8],并基于场路耦合瞬态有限元法对发电机电磁方案进行额定工况下的负载仿真计算。具体做法是将电机沿轴向分成5段,分别设置不同的初始位置角,最终通过合成得到发电机的端电压、电流以及输出功率等。

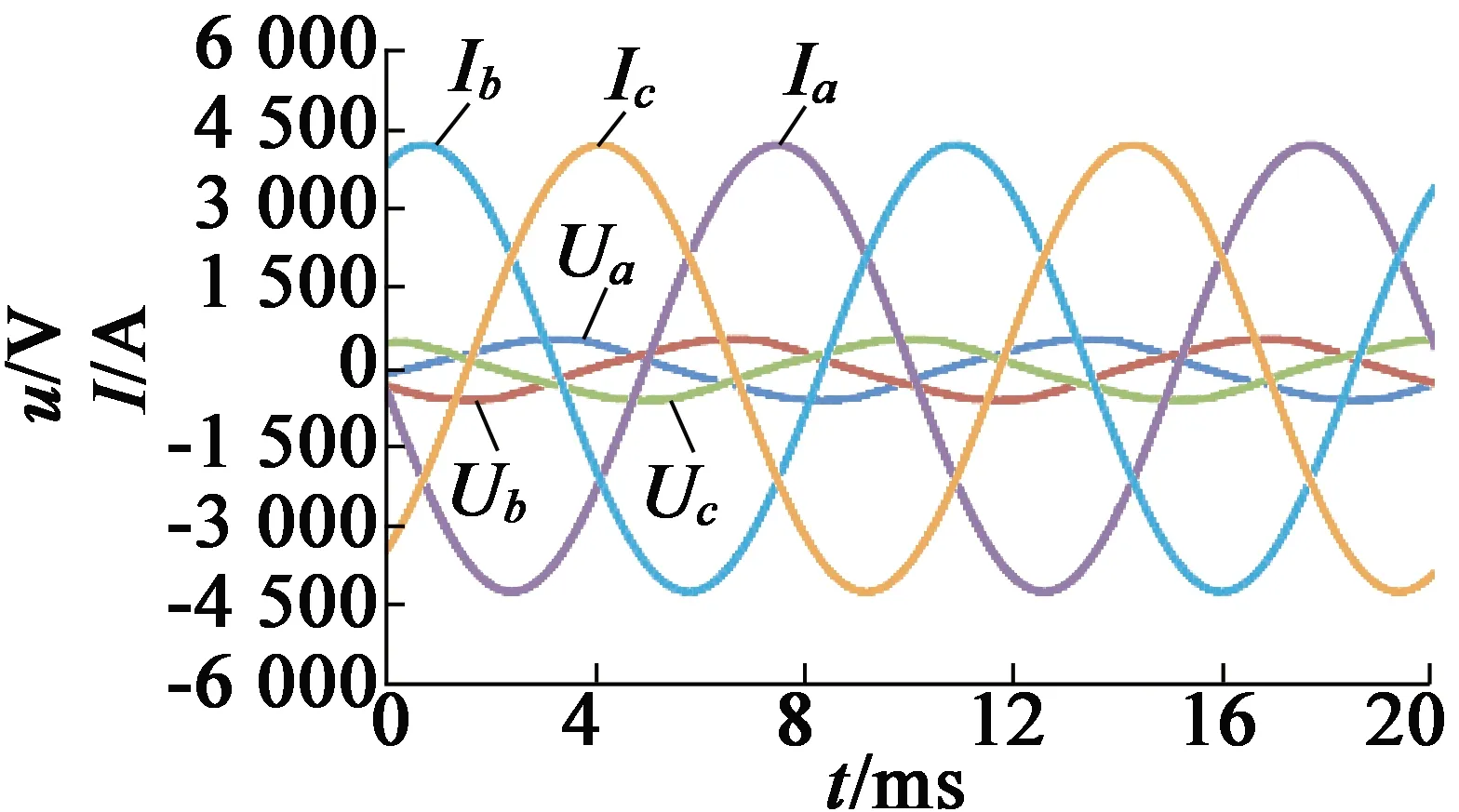

额定负载下发电机的电压、电流波形如图8所示。由结果可知,发电机额定平均输出功率3 215kW,额定电流2 998A,额定功率因数0.91。磁密参数的提取结果显示,齿部(离齿根最窄1/3处)最大磁密Bt1/3=1.74T;定子轭最大磁密Bj1=1.27T,转子轭磁密Bj2=1.0T。此外,由于采用斜槽设计,负载转矩脉动波动控制也比较理想,齿槽转矩峰峰值占额定转矩的比例为3.22%,满足小于等于5%的目标要求。

图8 发电机额定负载电压/电流波形

2.3 短路失磁计算

永磁风力发电机运行时,存在因电缆或端环短路,变流器直流桥、IGBT模块击穿引发的短路故障。设计方案不合理时,短路冲击电流引发的电枢磁场,与电机温升叠加影响下,有可能导致永磁体发生不可逆退磁。所以,负载计算后需要对电磁方案进行短路失磁仿真计算。考虑并计算了两相、三相短路工况对永磁体磁稳定性的影响。通过参数提取,得到发电机短路工况下的最大退磁磁场强度,如图9所示。数据显示,3MW半直驱永磁风力发电机在短路工况下产生的最大退磁磁场强度为1 120kA/m。由于选用的永磁体牌号为38UH,80 ℃下矫顽力≥1 312kA/m,高于短路最大退磁磁场强度,且留有合理安全裕度,发电机不会出现短路失磁现象。

图9 发电机短路工况下最大退磁磁场强度

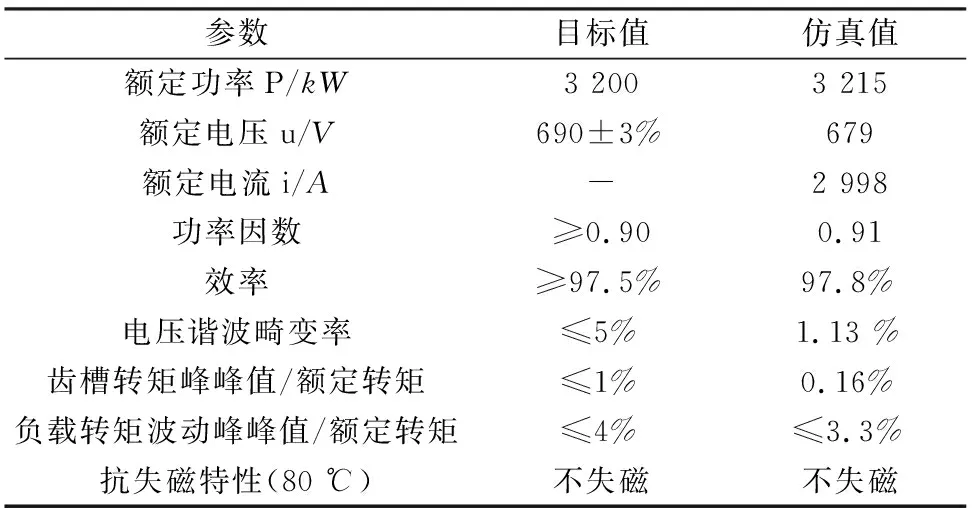

2.4 设计目标达成情况

通过场路耦合瞬态有限元分析,对3MW半直驱永磁风力发电机电磁方案进行了性能仿真分析,结果如表5所示。总体上看,发电机空载、负载、短路去磁性能均可满足设计目标要求,并且高温下不会发生不可逆退磁。

表5 3 MW半直驱永磁发电机设计目标达成情况

3 结 语

本文以3MW永磁发电机作为研究对象,研究了半直驱风力发电机主要参数的选取方法和原则,探讨并确定了转子磁极的固定方式。基于上述成果形成了发电机电磁方案,利用场路耦合的瞬态有限元分析方法对方案进行了空载、负载、短路去磁性能分析。结果表明,发电机各部分磁密设计较为合理;采用斜槽一倍齿距设计后,空载齿槽转矩和负载转矩脉动得到有效抑制,其中齿槽转矩减小幅度为89%,负载转矩脉动峰峰值比例为3.22%,满足设计要求;额定负载下发电机电压、电流、输出功率等性能符合设计预期;两相、三相短路工况下,所选永磁体未发生不可逆退磁,可靠性可以得到保证。

由以上结果可知,本文使用的永磁发电机电磁设计思路、方法总体可行,为半直驱发电机产品开发积累了经验,也为后续样机制造及批量投产奠定了良好的理论基础。