不平衡两相绕组电机SVPWM变频调速技术

2020-08-24杨巍

杨 巍

(郑州机电工程研究所,郑州 450015)

0 引 言

交流电机因为具备优异的变频调速性能得到普遍应用,但大多数的变频调速技术研究是针对三相交流电机的。单相电机以固定频率的单相交流电作为电源,运行时输出功率基本恒定,当负载发生变化时,其输出转速很难具备随动性。

单相电机是由单一电源向主、副绕组同时供电,并经由电容器调相,使得主副绕组保持接近90°的相差。当副绕组达到额定电压值之前,主、副绕组电压有线性关系:Vq=αVd,α为绕组匝数比;而副绕组达到额定电压值之后,两个绕组电压彼此独立。随着人们对于节能意识的不断加强,开始着手将普通单相电机改造成可基于脉宽调速技术(PWM)的两相感应电机,实现单相电机的变频调速功能。

两相电机一般由单相异步电机转变而来,其定子包括主、副两相绕组,同时拆除单相异步电机的起动电容。根据电机学原理[1],电机内部磁链保持圆形旋转时,绕组能以最稳定状态运行。但是对于两相电机,经常存在绕组不对称的情况,主、副绕组匝数不一样时,合成电压轨迹会出现偏移。此时采用常规调制方法,绕组不对称的两相电机会输出不对称、畸形的圆形空间旋转磁场,从而产生脉振和噪声。实现两相电机变频调速的关键是:需要在主绕组与副绕组之间提供合适的电压矢量,从而实现两相电机在变频调速范围内始终满足对称运行的电压(幅值和相位)[2]。

本文对常规三相电机SVPWM变频调速进行策略改进,提出一种基于两相平衡电压的SVPWM变频调速控制策略。采用TI公司TMS320系列DSP搭建实验平台,优化电机运行状态,实现两相电机在绕组匝数不同结构下的稳定调速。

1 两相三桥臂电压控制策略分析

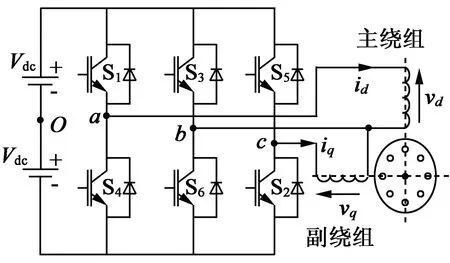

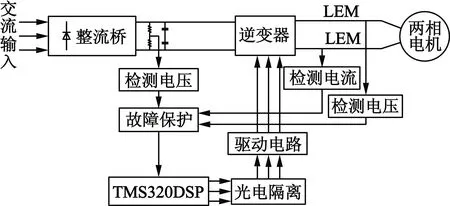

对于绕组不平衡两相电机,电压SVPWM控制策略采用两相三桥臂全桥逆变电路拓扑,如图1所示,中间桥臂为公共桥臂,连接至电机的主、副绕组,两个绕组共用中间的公共桥臂,当上桥臂开关管处于“开”状态时,则下桥臂开关管处于“关”状态,上下桥臂功率开关管的导通(“1”)与关断(“0”)为互逆关系。

图1 两相电机三桥臂拓扑电路图

该两相电机的电路拓扑结构中桥臂b为公共桥臂,连接至电机的主、副绕组。主、副绕组的电压Vd和Vq分别由a,b,c点的桥臂电压确定[3]。

Vd=Vao-Vbo

(1)

Vq=Vco-Vbo

(2)

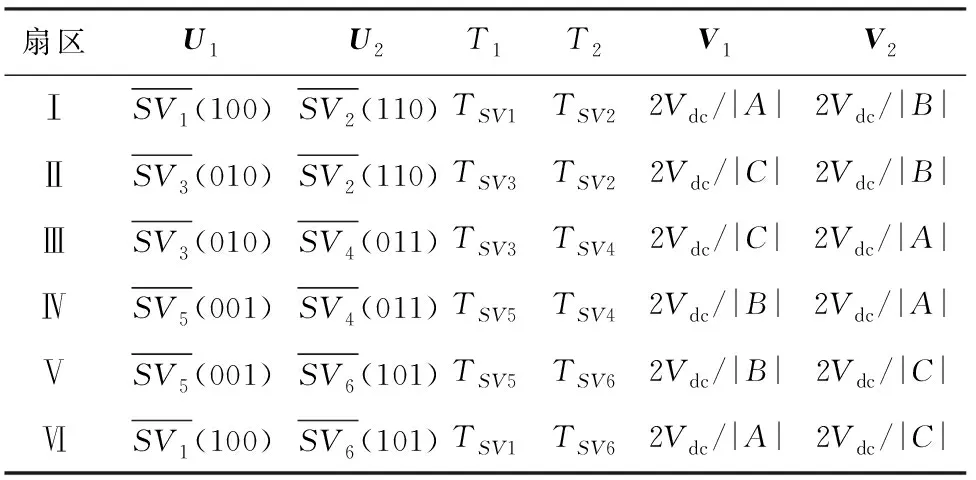

表1 不平衡两相电压SVPWM开关状态及相对应的空间矢量

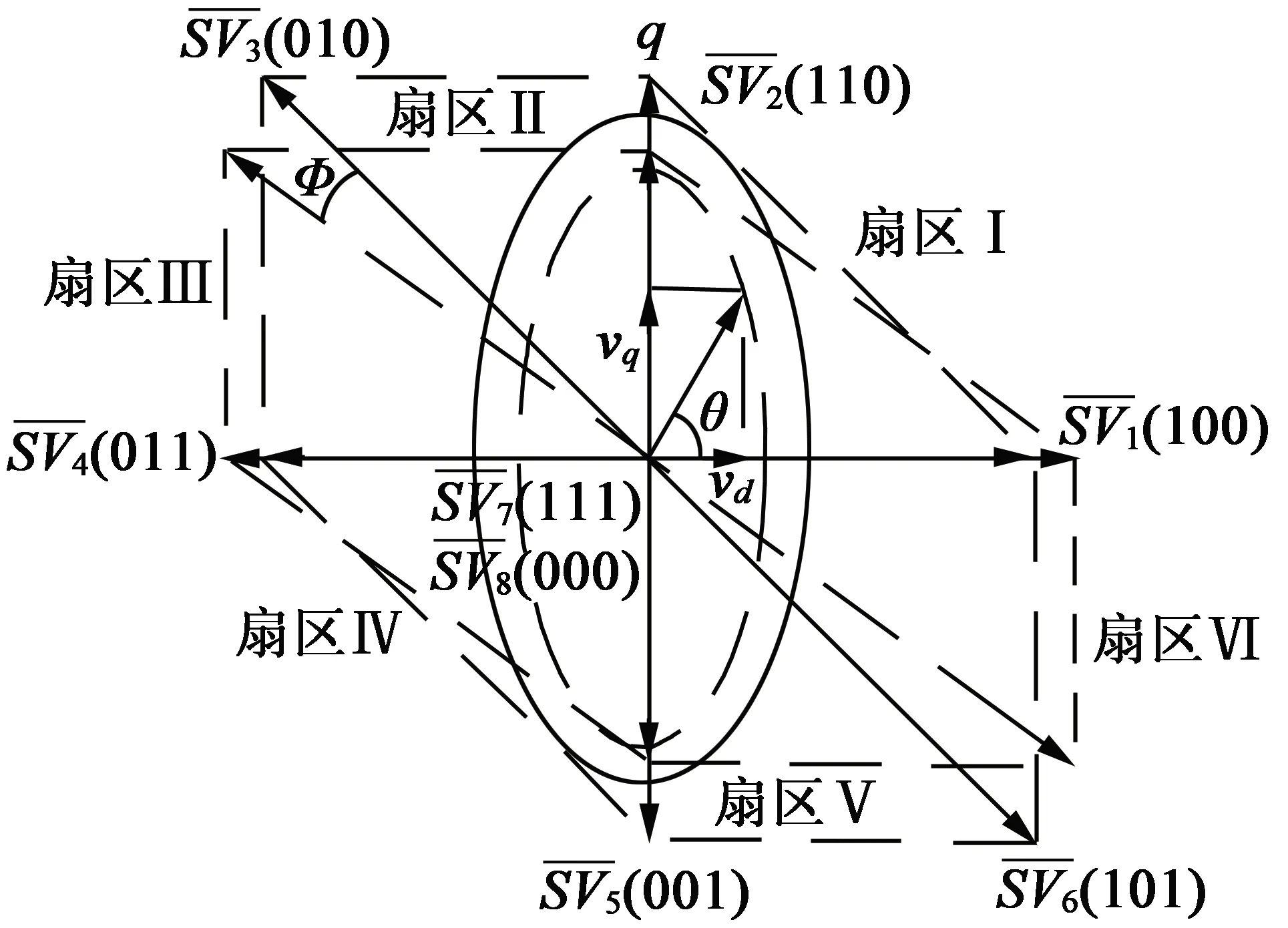

图2 8状态空间电压矢量轨迹图

我们采用不平衡电压SVPWM调制方法,调制输出一个椭圆形空间旋转磁场,即图2中虚线椭圆,实线椭圆为最大电压下可以调制输出的旋转磁场的矢量范围。通过改变偏转角度则可以矢量合成出满足需要的Uab,Ucb,满足Uab与Ucb之间相角差恒定90°,即可以通过SVPWM调制法达成非对称参数两相电机主、副绕组Vd和Vq之间相角差90°的调制要求[5]。

合成空间矢量电压所处扇区N的判断如下。

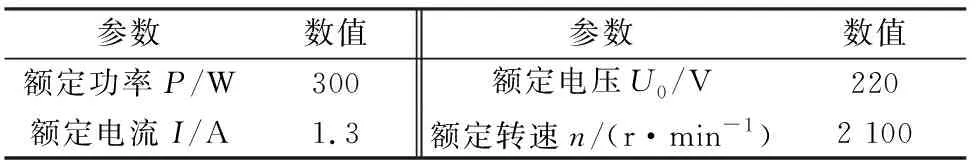

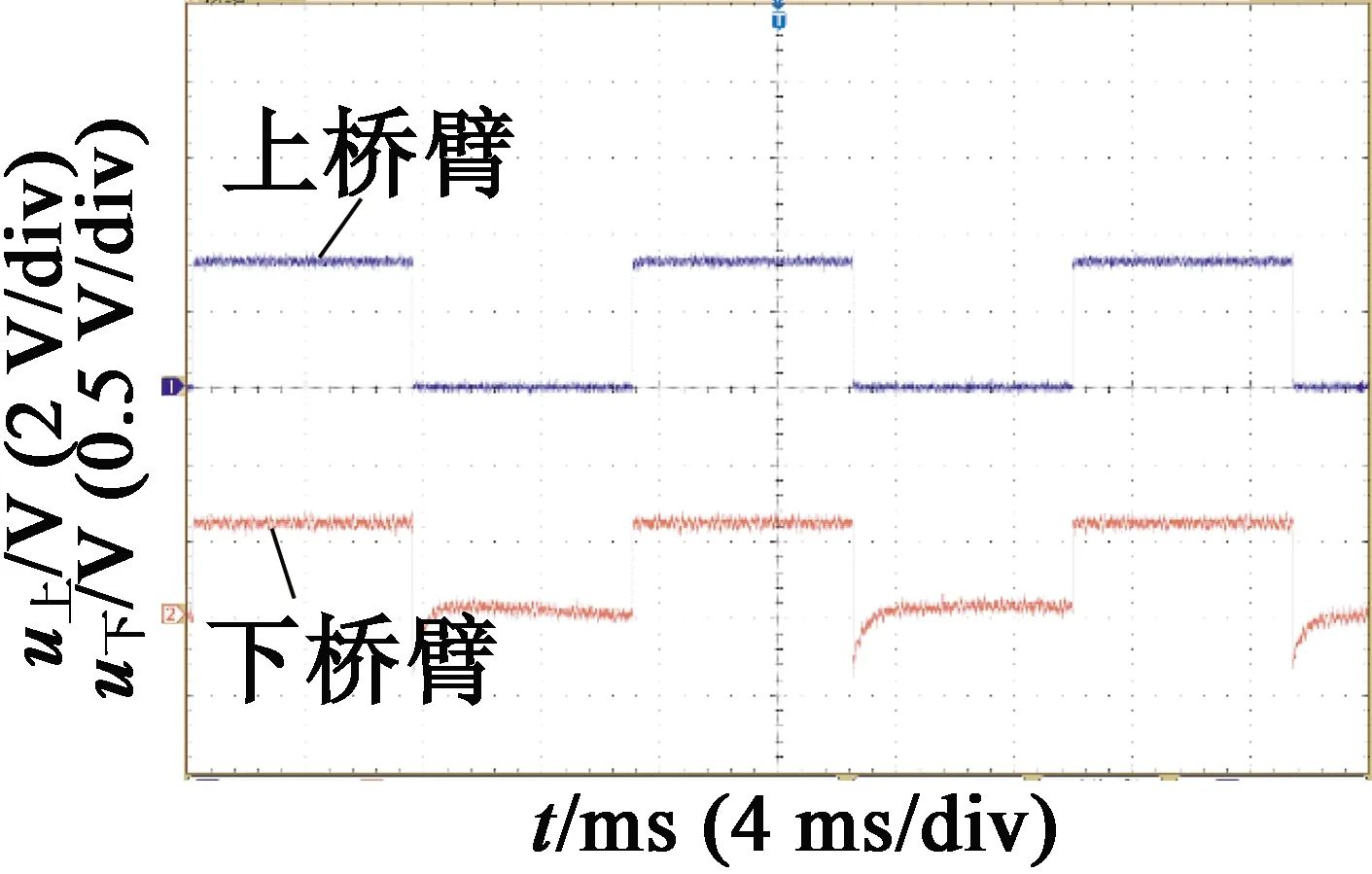

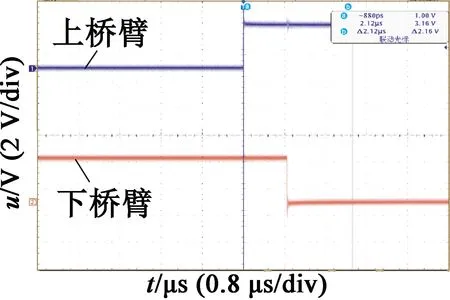

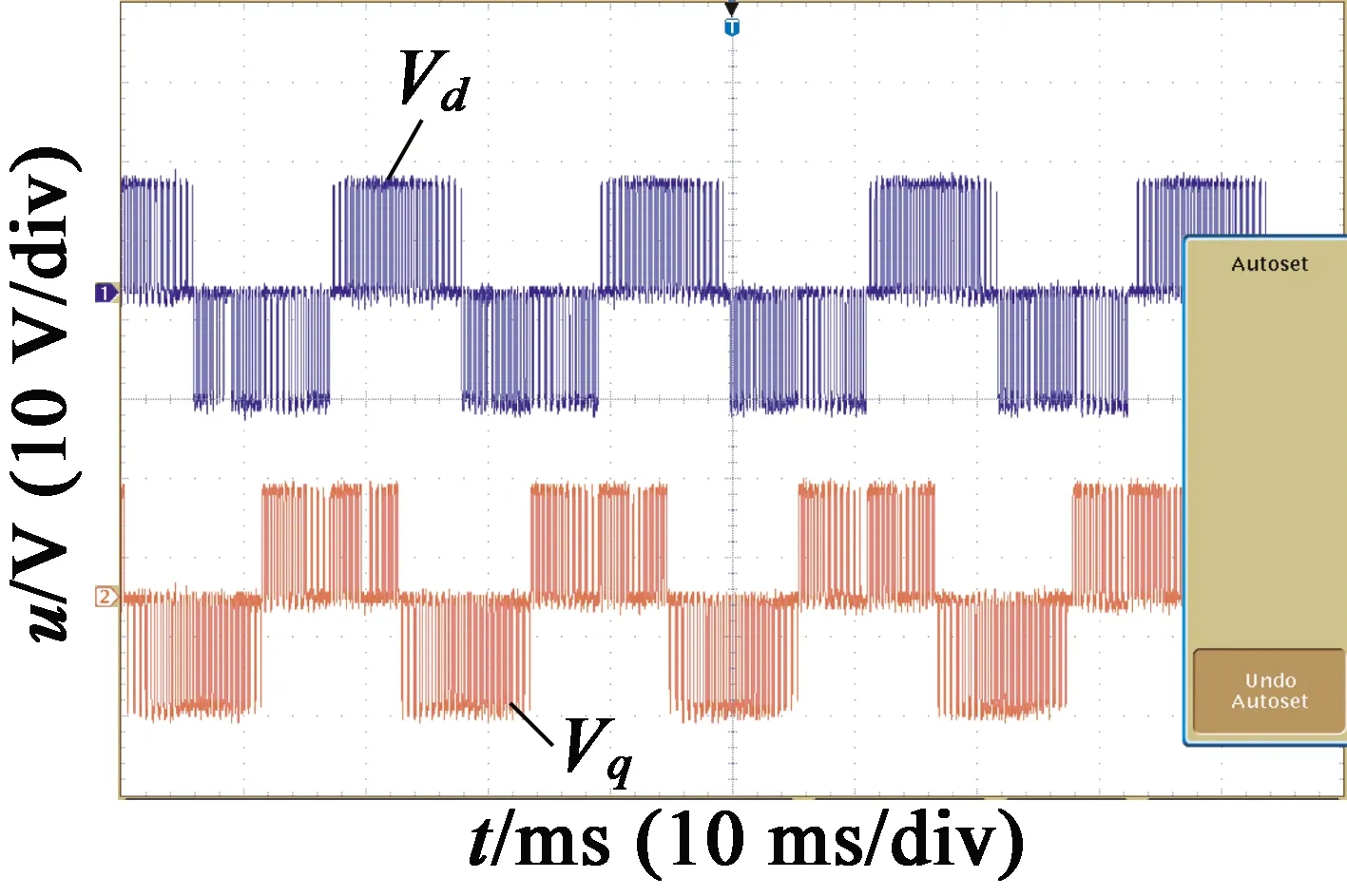

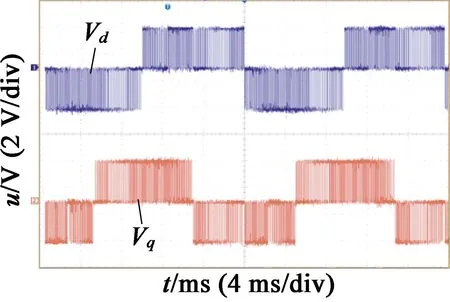

在进行SVPWM信号实时调制时,先判断合成电压矢量所处的扇区,再由Vd,Vq和适当零矢量进行空间矢量电压合成[6]。扇区判断采用查表法,尽量减少DSP逻辑运算次数,可提高波形矢量合成速度。假定合成后电压矢量落在第Ⅰ扇区,则有:0 表2 合成矢量电压与扇区对应关系 若进一步推导各扇区的关系,我们设置变分量U1,U2,U3分别: (3) 我们定义如下规则:若U1>0 ,则A=1,否则A=0;若U2>0,则B=1,否则B=0;若U3>0,则C=1,否则C=0。则A,B,C组合取不同的值一一对应着六个不同扇区,因此可由A,B,C的组合判断所在的扇区。令N=4C+2B+A,合成电压的扇区号如表3所示[7-8]。 表3 N值与扇区对应关系 控制系统采用TMS320L F2812为主控芯片,实验平台的硬件框图如图3所示,包括SVPWM控制电路、控制电路和检测电路[9-10]。通过程序设定转速对应输出SVPWM信号,输入到主电源模块,完成电压空间矢量控制。考虑到系统的安全性和可靠性,接口电路中设置了光耦隔离,此系统还设置了电流的保护电路。 图3 系统硬件框图 驱动电路芯片选用美国IR公司的IR2110S驱动器,该芯片具有光耦隔离、电磁隔离功能,无需扩展可直接驱动电路的IGBT功率管,IR2110S的外围电路如图4所示。 图4 驱动芯片IR2110S外围电路设计 驱动前后VSS引脚和COM引脚必须接于不同的地电位,主电路工作过程中相对电压的浮动,会导致地电位跳变。如果主电路工作过程中的地电压浮动传导至控制板上,则会使驱动后侧COM对前侧的VSS造成一个瞬时波动,造成+5V电源的不稳定。所以在驱动电路的设计上,必须将驱动芯片IR2110S供电电源侧“地”与强电电路的工作接地严格分开。 具体措施: (1) 提高驱动芯片+5 V与“地”之间的电容值,增加1 μF的稳压电容,提高冲击电流的上升时间。 (2) 在主回路前级增加平波电感,从电源测消除冲击电流。 在驱动电路工作时,因为IGBT等功率部件开关频率很高,同时分布着杂散电容,在高速斩波环节IGBT的集电极和发射极容易产生高频尖峰电压毛刺,造成IGBT不能稳定工作,还会损坏逆变器模块。为此我们增设故障保护模块,如图5所示。此模块对系统的运行状态实时监控,当系统出现故障时,SVPWM输出信号被封锁,系统停止运行。 图5 故障保护模块框图 我们对搭建好的实验平台进行变频调速实验,实验平台如图6所示,电机采用普通外转子单相异步电机,参数如表4所示。 图6 变频调速实验平台 表4 单相异步电机参数 我们使用HITACHIV-552示波器对逆变单元上下桥臂输出电压和SVPWM调制波形进行扫描,图7为IGBT上下桥臂输出的SVPWM波形,图8读出死区时间为2.12 μs,保证上下桥臂不发生直通事故而烧毁IGBT。 图7 上下桥臂输出的SVPWM波形 图8 上下臂输出波形死区间距2.12 μs3.1 SVPWM实验结果 光耦输出的两相SVPWM开关波形如图9所示,IGBT输出的两相绕组SVPWM电压波形如图10所示。两相电压调制波形,经示波器档位观测,并且满足两相波形相差90°,符合两相电机的驱动要求。 图9 光耦输出的两相SVPWM开关波形 图10 IGBT输出的两相绕组SVPWM电压波形 滤波后输出的绕组电压波形如图11所示,绕组电流输出波形如图12所示。 图11 滤波后输出的主绕组电压波形 图12 绕组电流输出波形 测试电机调速程序。当接入220 V交流电后,直流母线电压为310 V,SVPWM调制频率从10 Hz开始测试,逐渐修改电压频率到50 Hz,可得到V/f折线图,如图13所示。绕组电压/频率(V/f)图线性度较好。图14为电机转速/电压图,也基本为线性增加。说明每个频率对应的最佳工作电压选择正确。 图13 绕组电压/频率(V/f) 图14 电机转速/电压图 测试SVPWM变频调速时电机运行节能效果,当电机达到额定转速1 900 r/min时,电机能耗为220 W左右,而采用公司原有的带电容调速方式,电机达到额定转速时,其能耗为310 W左右,节省能量消耗100 W左右,证明SVPWM变频实现节能降耗30%。同时整体噪声控制在:低频运转32 dB以下,高频峰值60 dB以下,比之前单相电机噪声下降5 dB左右。之后还会继续优化波形,研究能否进一步提高节能效果。

2 不平衡双绕组电机SVPWM控制算法的硬件实现

2.1 系统电路设计

2.2 驱动电路设计

2.3 保护故障模块

3 实验验证及结果分析

3.2 SVPWM变频节能测试

4 结 语